|

|

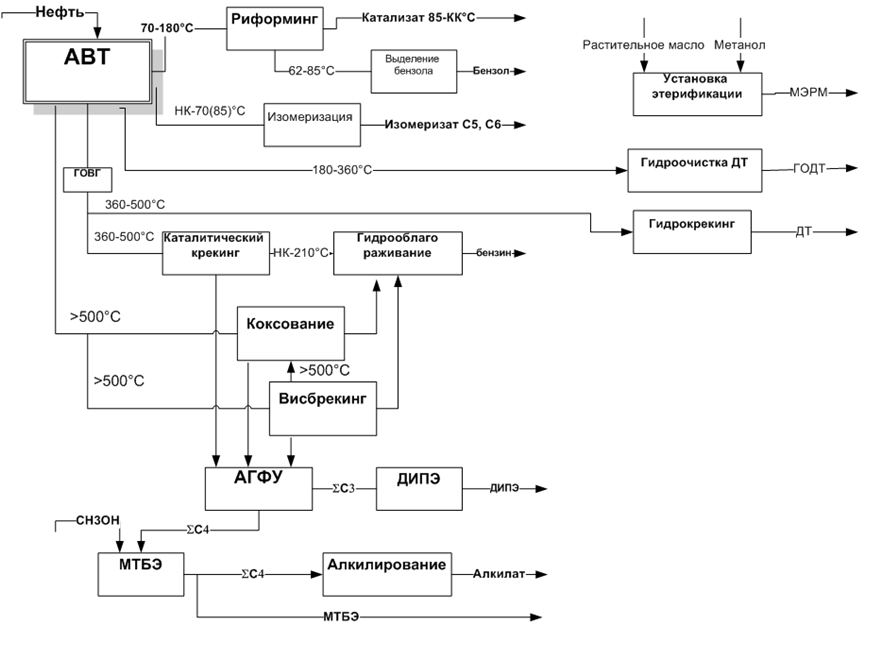

Назначение основных установок топливного производства по переработке нефти и её фракций.Процесс переработки нефти можно разделить на 3 основных этапа: 1. Разделение нефтяного сырья на фракции, различающиеся по интервалам температур кипения (первичная переработка); 2. Переработка полученных фракций путем химических превращений содержащихся в них углеводородов и выработка компонентов товарных нефтепродуктов (вторичная переработка); 3. Смешение компонентов с вовлечением, при необходимости, различных присадок, с получением товарных нефтепродуктов с заданными показателями качества (товарное производство). Принципиальная поточная схема переработки нефти по топливному варианту · Установка АТ На установках АТ осуществляют неглубокую переработку нефти с получением топливных (бензиновых, керосиновых, дизельных) фракций и мазута. · Установка ВТ Установки ВТ предназначены для перегонки мазута. Получаемые на них газойлевые, масляные фракции и гудрон используют в качестве сырья процессов последующей (вторичной) переработки их с получением топлив, смазочных масел, кокса, битумов и других нефтепродуктов. · Установка АВТ АВТ - атмосферно-вакуумная трубчатка. Такое название обусловлено тем, что нагрев сырья перед разделением его на фракции, осуществляется в змеевиках трубчатых печей за счет тепла сжигания топлива и тепла дымовых газов. АВТ разделена на два блока – атмосферной (АТ) и вакуумной (ВТ) перегонки. Атмосферная перегонка предназначена для отбора светлых нефтяных фракций - бензиновой, керосиновой и дизельных, выкипающих до 360°С, потенциальный выход которых составляет 45-60% на нефть. Остаток атмосферной перегонки - мазут. Вакуумная перегонка предназначена для отбора от мазута масляных дистиллятов на НПЗ топливно-масляного профиля, или широкой масляной фракции (вакуумного газойля) на НПЗ топливного профиля. Остатком вакуумной перегонки является гудрон. Целью вторичных процессов является увеличение количества производимых моторных топлив, они связаны с химической модификацией молекул углеводородов, входящих в состав нефти, как правило, с их преобразованием в более удобные для окисления формы. По своим направлениям, все вторичные процессы можно разделить на 3 вида: 1. Облагораживающие: изомеризация, каталитический риформинг, гидроочистка, и т.д. 2. Углубляющие: каталитический крекинг, термический крекинг, висбрекинг, замедленное коксование, гидрокрекинг, производство битумов и т.д. 3. Прочие: процессы по производству масел, МТБЭ, алкилирования, производство ароматических углеводородов и т.д. Изомеризация-повышение октанового числа нефтяных фракций С5 -С6 путем превращения парафинов нормального строения в их изомеры, имеющие более высокое октановое число. Целью процесса является получение сырья для нефтехимического производства (изопрен из изопентана) и высокооктановых компонентов автомобильных бензинов. Каталитический риформинг-— каталитическая ароматизация (повышение содержания аренов в результате прохождения реакций образования ароматических углеводородов), относящаяся наряду с каталитической изомеризацией лёгких алканов к гидрокаталитическим процессам реформирования нефтяного сырья. Каталитическомуриформингу подвергают прямогонные гидроочищенные бензины с пределами выкипания 70 (85)—180°С. Гидроочистка-Это процесс химического превращения веществ под воздействием водорода при высоком давлении и температуре. Гидроочистка нефтяных фракций направлена на снижение содержания сернистых соединений в товарных нефтепродуктах. Побочно происходит насыщение непредельных углеводородов, снижение содержания смол, кислородсодержащих соединений, а также гидрокрекинг молекул углеводородов. Гидрокрекинг-один из видов крекинга, переработка высоко кипящих нефтяных фракций, мазута, вакуумного газойля или деасфальтизата для получения бензина, дизельного и реактивного топлива, смазочных масел, сырья для каталитического крекинга и др. В процессе гидрокрекинга происходят следующие превращения: 1. Гидроочистка - из сырья удаляются сера-азотсодержащие соединений; 2. Расщепление тяжелых молекул углеводородов на более мелкие; 3. Насыщение водородом непредельных углеводородов. Каталитический крекинг-это термокаталитическая переработка нефтяных фракций с целью получения высокооктанового бензина и непредельных жирных газов. Задачей процесса является расщепление молекул тяжелых углеводородов на более мелкие. Висбрекинг - один из видов термического крекинга. Применяют для получения главным образом котельных топлив (топочных мазутов) из гудронов. Коксование-Разновидность глубокого термического крекинга углеводородов с целью получения нефтяного кокса и газойлевых фракций.

Схема нагрева сырья на установке

Материальный баланс одной из технологических колонн на установке

Таблица 1

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|