|

|

Расчёт штата ремонтного персонала12 ОБЩАЯ ЧАСТЬ Характеристика цеха На южном фланге Высокогорского рудного поля, на междуречье рек Гальянки и Лебы эксплуатируется Гальянский карьер по добыче известняка. Среднее содержание СаО-54,3%. Размер санитарно-защитной зоны предприятия согласно СаНПиН 2.2.1.2.1.1.1.1200-03 «Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов»: Рудник открытых работ-500м. Рудник открытых работ осуществляет добычу руды известняка открытым способом. В состав рудника входят следующие подразделения 1. Горный участок №1 (Гальянский карьер) осуществляющий добычу известняка и мраморной крошки; 2. Горный участок №2: Меднорудянский карьер-добыча мартитов без предварительного рыхления; Главный карьер-добыча магнетита; 3. Ремонтно-механический, осуществляющий ремонт горной техники и оборудования-в распоряжении имеет токарный, заточной, сверлильный станки, электросварочный пост, козловой кранQ=10тн. В здании участка находится авто гараж, где находятся автомобили ГАЗ-66, МАЗ-500, трактор Т-150 используемые для перевозки вспомогательных материалов, предназначенные для ремонта горного оборудования; 4. Электроремонтный участок-проводит ремонт электрической части горного оборудования и техники, внутренней электросети административно-бытового корпуса, а также обслуживание и ремонт двух водопонизительных скважин и открытого водоотлива Гальянского карьера, оборудованного двумя насосами ЦНС-300/125 и 1Д-250/125; 5. Административно-бытовой корпус-управление рудником. В АБК работает 40 человек; 6. Открытые склады известняка, железных руд-мартита и магнетита; 7. Склад материалов.

1.2 Технология производства Технологические процессы производства на руднике подразделяются на основные и вспомогательные. К основным процессам относят: · Бурение скважин осуществляется буровыми станками СБШ-250МН (2 станка, из которых один находится на капитальном ремонте, на второй готовятся документы на списание), снабженными системой гидропылеподавления. В 2005 году приобретен буровой станок ROCL-6 (ATLAS-COPCA), который производит бурение с момента ввода в эксплуатацию. Буровые станки находятся на балансе рудника; · Заряжение скважин взрывчатыми веществами и взрывание; · Экскавация вскрыши руды и известняка осуществляется с помощью экскаваторов ЭКГ-5А и ЭКГ-4,6Б (4 шт. на балансе рудника); · Транспортировка вскрышной породы в отвал и транспортирование руды к перегрузочному пункту производится с помощью самосвалов марки БелАЗ 7523 грузоподъемностью 40т., находящихся на балансе «Автоцех ВГОК); · Погрузка известняка и руды в думпкары ВС-105 осуществляется экскаваторами ЭКГ-5А и ЭКГ4,6Б (2шт. на балансе рудника). К вспомогательным технологическим процессам относят: · Отвалообразование, выполняемое с использованием бульдозера Т-120, находящееся на балансе ООО «Автоцех ВГОК»; · Ремонт горной механической и электрической частей техники и оборудования, обслуживание внутренних электрических сетей; · Водоотлив, осуществляемый насосной станцией и двумя водопонизительными скважинами; · Перевозка рабочих осуществляется автобусом, находящимся на балансе ООО «Автоцех ВГОК»; · Хозяйственно-бытовые работы-обеспечение рабочих спецодеждой и средствами индивидуальной защиты, санитарная уборка помещений, откачка фекальных стоков от АБК.

1.3 Характеристика технологического оборудования Экскаваторы современного типа являются полноповоротными, неуверсальными, землеройными машинами на гусеничном ходу, оборудованные электрическими приводами и системой электрогидравлического и электропневматического управления механизмами. Каждый экскаватор состоит из следующих основных узлов и механизмов: рабочего оборудования прямой лопаты, поворотной платформы с механизмами и электросиловым оборудованием и ходового оборудования. Рабочее оборудование состоит из ковша, рукояти, стрелы, напорного механизма и механизма открывания днища ковша. Карьерный экскаватор ЭКГ-4,6 и его улучшенная модель ЭКГ-4,6А получили наиболее широкое распространение в горной промышленности СССР и предназначены для разработки плотных горных пород и взорванной скальной горной массы с погрузкой в транспортные сосуды или на конвейер. По своему устройству и кинематическим схемам эти экскаваторы одинаковы. Отличительные особенности заключаются лишь в том, что в экскаваторе ЭКГ-4,6А, использованы более качественные материалы, усилены некоторые узлы и детали. Увеличилась их надежность и долговечность, облегчен монтаж экскаватора. Рабочее оборудование Ковш состоит из передней и задней отливок соединенных между собой вваренными пробками, коромысла и днища. Передняя стенка ковша снабжена съёмными зубьями, задняя стенка-проушинами для подвешивания днища и соединения с рукоятью. Механизм открывания днища ковша состоит из засова, перемещающегося в направляющих скобах, по листу днища между петлями. Рукоять состоит из двух сварных балок, которые соединены концевой отливкой при помощи болтов. К нижней стороне балок приварены секции зубчатых реек

Стрела представляет собой цельносварную коробчатую балку, с внутренними диафрагмами. На оси головной части стрелы на подшипниках качения установлены головные 2 блока, диаметром 1800 мм и четыре поддерживающих блока стрелового каната. Посредине стрелы с верхней стороны приварена плита на которой размещен напорный механизм. Для обслуживания напорного механизма предусмотрена площадка с перилами. Механизм напора экскаватора приводится в действие специальным двигателем через систему зубчатых шестерен и фрикционную муфту предварительного момента. Механизм напора снабжен пневматическим колодковым тормозом. Для ограничения хода и замедления скорости движения рукояти в конце напора, установлен командоаппарат, связанный цепной передачей с промежуточным валом напорного механизма. Для каждого механизма: подъёмного, поворотного, ходового и напорного применены отдельные приводы-электродвигатели постоянного тока. СПЕЦИАЛТНАЯ ЧАСТЬ

Ремонт - это комплекс операций по восстановлению параметров технической характеристики оборудования и обеспечения дальнейшей его эксплуатации. Ремонт подразделяется на малый, средний и капитальный. Малый (текущий) ремонт предусматривает замену быстроизнашивающихся деталей и регулировку механизмов. При среднем ремонте выполняются частичная разборка агрегата, замена и ремонт отдельных сборочных узлов и механизмов, последующая сборка, регулировка и испытания под нагрузкой. Капитальный ремонт предусматривает полную разборку агрегата, дефектовку (сортировку на годные, негодные и требующие восстановления детали), замену или ремонт сборочных единиц с последующей сборкой, регулировкой и испытанием на всех режимах работы. Ремонты, вызываемые отказами и авариями оборудования, называются внеплановыми (аварийными). Техническое обслуживание – это комплекс операций или комплекс операций по поддержанию работоспособности или исправности изделия при использовании по назначению, хранению и транспортированию. Техническое обслуживание охватывает комплекс работ по поддержанию работоспособности оборудования в периоды между плановыми остановками на ремонт и включает плановые профилактические осмотры, уход, надзор и внутреннее обслуживание оборудования. Целью технического обслуживания является своевременное обслуживание и устранение неисправности и дефектов оборудования, предупреждение преждевременного износа узлов и деталей в процессе эксплуатации и накопления данных, необходимых для правильного определения объёмом ремонтных работ, их периодичности и продолжительности. Техническое обслуживание оборудования выполняет эксплуатационный дежурный и ремонтный персонал производственного цеха. Дежурный и ремонтный персонал входит в состав механослужбы цеха, которой руководит заместитель начальника цеха по механическому оборудованию. В его подчинении находится механик цеха, которому подчинены мастера-механики. Мастерам-механикам подчиняется дежурный и ремонтный персонал, распределённый по бригадам. Дежурный персонал (дежурные слесари) закреплён за различными видами оборудования и работает посменно. На его долю выпадает основной объём работ по техническому обслуживанию. Ремонтный персонал в основном работает в одну (дневную) смену. В его функции входит подготовка узлов и деталей оборудования к ремонтам (в межремонтный период) и выполнение ремонтов. Профилактические осмотры во время передачи смен выполняет эксплуатационный персонал, работающий на одном оборудовании. Внутрисменное обслуживание выполняет эксплуатационный и дежурный персонал. Функции эксплуатационного персонала заключаются в проверке правильности настройки механизмов, строгом выполнении технологических инструкций, своевременной остановке оборудования при выходе параметров за допустимые пределы. Функции дежурного персонала: проверка исправности трубопроводов и арматуры систем технологической, густой и жидкой смазки; контроль системы подшипниковых узлов; зубчатых и червячных передач и т.п. Инженерно-технический персонал периодически проводит плановые профилактические осмотры оборудования согласно графику, утверждённому главным механиком (инженером) предприятия. Установлены следующие виды Т.О.: - ежесменное (продолжительность – 20 минут); - еженедельное (продолжительность – 4 часа); - ежемесячное (продолжительность – 12-48 часов).

1) Исходные данные Для шаровой мельницы предусмотрены следующие ремонтные нормативы: · виды ремонтов: текущий первый (T1), текущий второй (Т2) и капитальный (К); · периодичность ремонтов: Т1 проводится 1 раз в 3 месяца; Т2- через каждые 6 месяцев; К- через каждые 36 месяцев; · нормативные простои в ремонтах: в Т1-2 суток; в Т2-3 суток; в К-8 суток; · режим работы шаровой мельницы: 7-дневная рабочая неделя, количество рабочих смен в сутки -2, продолжительность смены - 12 часов, коэффициент использования по машинному времени - 0,95; · наработка на 01.01.2011. составляет 1000 машина часов; 2) Определяем суточную наработку шаровой мельницы

где tсм - продолжительность смены, ч; kи - коэффициент использования по машинному времени;

3) Определяем наработку шаровой мельницы по месяцам года

где Январь: Февраль: Март: Апрель: Май: Июнь: Июль: Август: Сентябрь: Октябрь: Ноябрь: Декабрь: 4) Составляем формулу структуры ремонтного цикла

Таблица 2 - График ППР для экскаватора ЭКГ-4,6 на 2011 год

Расчёт штата ремонтного персонала

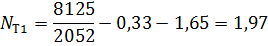

- трудоёмкость ремонтов: Т1-120 чел-ч, Т2-180 чел-ч, К-450 чел-ч; - режим работы ремонтного персонала - 7-дневная рабочая неделя, количество смен в сутки - 2, продолжительность смены - 12 часов. 2) Определяем годовую наработку шаровой мельницы на 2011 год

где

где

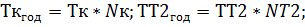

Данные по количеству и продолжительности ремонтов сводится в таблицу.

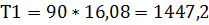

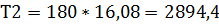

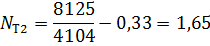

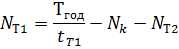

3) Определяем количество ремонтов в год

4) Определяем трудоёмкость на годовую программу по видам ремонтов

5) Распределяем трудоёмкость на годовую программу по видам работ Таблица 4 -Распределение трудоёмкости ремонтных работ шаровой мельницы по видам работ в %

Таблица 5 - Распределение трудоёмкости ремонтных работ шаровой мельницы по видам работ

На основание таблицы 5 определяем суммарную трудоёмкость по видам работ: Слесарные, чел-ч 118+113+60=291 Станочные, чел-ч 62+35+34=131 Электроремонтные, чел-ч 48+38+27=113 Прочие, чел-ч 68+50+28=146 6) Определяем количество слесарей

где: Кр - коэффициент резерва = 1,1 Фр - годовой фонд времени Фр=(Дк-Дв-Дn-До)*tсм*µ где: Фр=(365-104-12-30)

7) Определяем количество токарей

8) Определяем количество электрослесарей

9) Определяем прочих ремонтной службы

10) Определяем численность дежурного персонала

11) Определяем численность вспомогательных рабочих

12) Определяем количество инженерно-технических работников

13) Определяем количество трудящихся ремонтной службы

Таблица 6 - Количество трудящихся ремонтной службы

Надёжность металлургического оборудования во многом зависит от выбора смазочных материалов, способов и режимов смазки, контроля качества смазки в процессе эксплуатации. Основной функцией смазочных материалов является снижение сопротивления трения и повышение износостойкости трущихся поверхностей деталей. Кроме того, они отводят от узлов трения и защищают смазываемые поверхности от коррозии и ржавления, смазки могут применяться как охлаждение. Основное значение смазочных материалов заключается в предотвращении износов и снижение потерь на трение в сопряжённых подвижных поверхностях. Смазочное хозяйство ВГОКа состоит из индивидуальных, централизованных смазочных систем, цехового инвентаря, цеховых и централизованных складов масел, регенерационной станции, лаборатории. Центральный заводской склад смазки осуществляет приём и хранение всех маслопродуктов, прибывающих на завод, а так же раздачу этих материалов во все цеха. Цеховые кладовые смазочных материалов служат для хранения двухнедельных или месячных запасов, промывочных и обтирочных материалов, а так же запасного смазочного инвентаря. Цеховые кладовые располагаются внутри цехов, в удобных для подъезда автотранспорта, и безопасном в отношении пожара местах и оборудуют раздаточными баками для масел и стеллажами. Руководство смазочным хозяйством осуществляется группой смазки отдела главного механика. Группу возглавляет главный инженер по смазке, которому подчинены: механики цехов или помощники начальников цехов по оборудованию, старший инженер по смазке на основе цеховых графиков составляет свободный годовой график смены масла в ёмкостных системах завода, контролирует расход смазочных материалов. Механики цехов организуют и ведут смазочное хозяйство в цехах и руководят цеховыми мастерами по смазке, машинистами смазочных систем и смазчиками. Число смазчиков, обслуживающих оборудование цеха, определяется составом, количеством и расположение оборудования. 2.7 Пути повышения надёжности оборудования

Надежность — комплексное свойство, которое включает в себя безотказность, долговечность, сохраняемость и ремонтопригодность оборудования или его частей. Различают идеальную, базовую и эксплуатационную надежность. Идеальная – это максимально возможная надежность, достигаемая путем создания совершенной конструкции объекта при абсолютно точном учете всех условий изготовления и эксплуатации. Базовая – это надежность фактически достигаемая при проектировании и изготовлении объекта. Эксплуатационная – действительная надежность объекта в процессе его эксплуатации, обусловленная как качеством проектирования и изготовления, так и условиями его эксплуатации, технического обслуживания и ремонта. Методы повышения надежности: 1) Правильный набор смазочных материалов для уменьшения механического износа, это повышает износостойкость деталей в 10-20 раз. 2) Увеличение твердости поверхности трения путем поверхностной закалки, химико-термической обработки, поверхностного пластического деформирования. 3) Предотвращение утечек масла и проникновение абразивных частиц в трущиеся пары достигается путем применения контактных и бесконтактных подвижных уплотняющих устройств. 4) Соблюдение правил технической эксплуатации. Для достижения максимальной износостойкости необходимо обеспечить условия работы деталей, при которой износ сведен до минимума. Существуют различные пути повышения износостойкости деталей, основными из которых являются улучшение условий работы, правильный выбор материала, способы упрочнения. Способы упрочнения: 1) Термическая обработка — сущность этого способа заключена в изменении поверхностных слоев при нагреве и охлаждении (закалка и отпуск). 2) Химико-термическая обработка - сущность заключена в изменении химических свойств поверхностных слоев при действии высокой температуры с повышением твердости поверхности, а также прочности и антикоррозийных свойств. 3) Поверхностная пластическая деформация - сущность заключена в создании напряжений, превышающих предел текучести металла. 4) Термомеханическая обработка - сущность заключена в сочетании операции пластической деформации и термической обработки. Восстановление изношенных деталей: Ремонт изношенных деталей является основной задачей по восстановлению размеров и форм деталей. ОХРАНА ТРУДА

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

.

.

2.1 Система ТОРО

2.1 Система ТОРО

2.4 Расчёт графика планово-предупредительных ремонтов (ППР)

2.4 Расчёт графика планово-предупредительных ремонтов (ППР) ,

, - наработка машины в сутки, м-ч;

- наработка машины в сутки, м-ч; - количество рабочих смен в сутки;

- количество рабочих смен в сутки; м-ч

м-ч

- количество дней работы машины в месяц;

- количество дней работы машины в месяц; м-ч

м-ч м-ч

м-ч м-ч

м-ч м-ч

м-ч м-ч

м-ч м-ч

м-ч м-ч

м-ч К-964,8 Т1(1)-1929,6 Т1(2)-2894,4 Т2(1)-3859,2 Т1(3)-5788,8 Т3(1)-6753,6 Т1(5)-7718,4 Т1(6)-8683,2 Т2(2)-(648 Т1(7)-10612,8 Т1(8)-11577,6 Т3(2)-12542,4 Т1(9)-13507,2 Т1(10)-14472 Т2(3)-15436,8 Т1(11)-16401,6Т 1(12)-17366,4 Т3(3)-188331,2 Т1(13)-19296 Т1(14)-20260,8 Т2(4)-21225,6 Т1(15)-22190,4 Т1(16)-23155,2 Т3(4)-24120 Т1(17)-25084,8 Т1(18)-26049,6 Т2(5)-27014 Т1(10)-27979,2 Т1(20)- 28944 Т3(5)-29908,8 Т1(21)-30873,6 Т1(22)-31838,4 Т2(6)-32803,2 Т1(23)-33768 Т1(24)-34732,8 К

К-964,8 Т1(1)-1929,6 Т1(2)-2894,4 Т2(1)-3859,2 Т1(3)-5788,8 Т3(1)-6753,6 Т1(5)-7718,4 Т1(6)-8683,2 Т2(2)-(648 Т1(7)-10612,8 Т1(8)-11577,6 Т3(2)-12542,4 Т1(9)-13507,2 Т1(10)-14472 Т2(3)-15436,8 Т1(11)-16401,6Т 1(12)-17366,4 Т3(3)-188331,2 Т1(13)-19296 Т1(14)-20260,8 Т2(4)-21225,6 Т1(15)-22190,4 Т1(16)-23155,2 Т3(4)-24120 Т1(17)-25084,8 Т1(18)-26049,6 Т2(5)-27014 Т1(10)-27979,2 Т1(20)- 28944 Т3(5)-29908,8 Т1(21)-30873,6 Т1(22)-31838,4 Т2(6)-32803,2 Т1(23)-33768 Т1(24)-34732,8 К 5) Оформляем таблицу для расчёта графика ППР

5) Оформляем таблицу для расчёта графика ППР

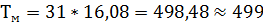

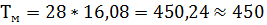

1) Исходные данные:

1) Исходные данные:

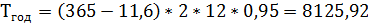

-годовая наработка машины, м-ч;

-годовая наработка машины, м-ч; - количество рабочих дней предприятия в году;

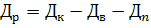

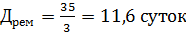

- количество рабочих дней предприятия в году; - среднегодовые простои машины в ремонтах, дн;

- среднегодовые простои машины в ремонтах, дн; - продолжительность смены, ч (из предыдущего расчёта);

- продолжительность смены, ч (из предыдущего расчёта); -коэффициент использования по машинному времени;

-коэффициент использования по машинному времени; ,

, -количество календарных дней в году,

-количество календарных дней в году,  - количество выходных дней в году,

- количество выходных дней в году,  - количество праздничных дней в году,

- количество праздничных дней в году,  дн

дн ;

;

- трудоёмкость слесарных работ;

- трудоёмкость слесарных работ; -количество дней отпуска=30

-количество дней отпуска=30 -коэффицент учитывающий пропуски по уважительным причинам=0,96

-коэффицент учитывающий пропуски по уважительным причинам=0,96 12

12  0,96=2522,8 ч

0,96=2522,8 ч ;

;  =1человек

=1человек

;

;  =1человек

=1человек

;

;  =1человек.

=1человек.

;

;  =1человек.

=1человек.

;

;  -принимаем 1 человек.

-принимаем 1 человек.

;

;  =1человек.

=1человек.

;

;  =1человек.

=1человек.

2.6 Организация смазочного хозяйства

2.6 Организация смазочного хозяйства Надежность– это свойство объекта выполнять заданные функции, сохраняя во времени значения эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортирования.

Надежность– это свойство объекта выполнять заданные функции, сохраняя во времени значения эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортирования.