|

|

Описание конструкции и принцип работы одношнекового экструдераЭкструдер представляет из себя агрегат, предназначенный для формования пластичных материалов посредством продавливания сквозь формующий инструмент. Экструдер оснащен следующими механизмами: - шнековой парой с нагревателями, термопарами, кожухами и вентиляторами; - редуктором с узлом упорного подшипника; - асинхронным двигателем; - пультом управления; - сварной рамой.

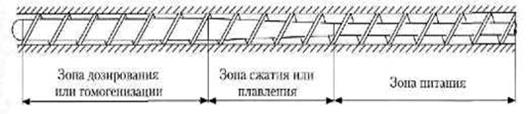

Рисунок 5.1.1. Схема одношнекового экструдера 1 — загрузочная воронка; 2 — шнек; 3 — цилиндр; 4 — полость для циркуляции воды; 5 — нагреватель; 6— решетка с сетками; 7 — формующая головка; I, II, III — технологические зоны Экструдер является основным оборудованием, входящим в состав комплексных экструзионных линий, которые предназначены для изготовления широкого спектра изделий из пластмасс. Сырьем для использования на экструзионных линиях служат гранулы, дробленка или агломерат. Исходный материал расплавляется, после чего выдавливается сквозь формующий инструмент. В соответствии с типом рабочего органа, экструзионные машины могут быть одношнековыми, многошнековыми, дисковыми или поршневыми. Процесс экструзии реализуется посредством основного рабочего органа - шнека. На выходе из корпуса расположена формующая матрица. Камеры и шнеки монтируются в зависимости от технологических задач. Различают загрузочную камеру, в которую вводится сырье и добавки, закрытые камеры с отверстиями для изменения показателей давления и температуры и камеры для ввода жидких добавок и отбора проб. С целью создания дополнительного сопротивления при перемещении материала и его лучшем перемешивании, на шнек могут монтироваться специальные элементы. Рабочая зона экструзионной машины делится на три условные зоны: - зона приема сырья; - зону пластификации; - зону выпрессовывания продукта (или зона дозирования расплава). Схематично принцип действия экструдера можно описать следующим образом. Перерабатываемый полимер подается в зону приема сырья, а конкретно поступает в пазухи между витками шнека. По мере поступления новой порции материала, он уплотняется. Далее, шнек вращается и перемещает материал в зону пластификации, где материал подплавляется и пластифицируется, что способствует смешиванию. Спрессованный материал, образовав пробку, скользит по шнеку. В результате образования пробки уровень давления растет. Давление расходуется на преодоление сопротивления сеток и формование профиля. В зоне выпрессовывания продукта сырье полностью гомогенизируется и продавливается через формующую головку. Основные узлы экструдера представлены: - корпусом, который оснащен рабочими элементами; - рабочим органом (шнеком, диском или поршнем), который размещается в корпусе; - узлом загрузки перерабатываемого сырья; - приводом; - системой задания и поддержки температуры; - прочими контрольно-измерительными и регулирующими устройствами. На цилиндре устанавливаются несколько кольцевых нагревателей (от 4 до 6), каждый из которых регулируется индивидуально. Как правило, в каждой зоне нагрева смонтировано охлаждающее устройство, что повышает точность регулировки температуры. Для предотвращения преждевременного оплавления полимерной массы зона цилиндра, находящаяся в непосредственной близости от загрузочного отверстия, в процессе работы экструдера постоянно охлаждается. Назначение экструдера состоит в перемещении, уплотнении, пластикации и гомогенизации полимерной массы, направляемой в формующую головку. Все эти технологические процессы происходят внутри материального цилиндра. Именно поэтому шнек разделен на несколько зон (рис. ). Разделение шнека на зоны следует из ставящихся перед экструдером задач.

Рис. 5.1.2. Разделение шнека на три стадии технологического процесса

Общие положения Охрана труда – это система законодательных актов, социально-экономических, технических и организованных мероприятий, обеспечивающих безопасность, сохранность здоровья и работоспособность человека в процессе труда. Отступление от нормативного режима работы и нарушения требований технической безопасности могут привести к ухудшению здоровья работающих. Улучшение условий труда, безопасности и безвредности имеет большое экономическое значение – Это положительно влияет на экономические результаты производства: - производительность труда; - качество труда; - себестоимость продукции. К вредным относятся факторы физиологического, гигиенического, химического и психологического характера, длительное действие которых, постепенно накапливаясь, разрушает организм и может вызвать профессиональное заболевание. Вредные факторы: неблагоприятные метеорологические условия (температура, влажность, подвижность воздуха), наличие в воздухе газов или пыли, наличие в воздухе газов или пыли, наличие тепловых и других невидимых излучений, шум и вибрация, неудобное или требующее физического перенапряжения положение тела человека при работе и т.д. Перечисленные факторы формально относятся к вредным, если их уровни превышают действующие санитарные нормы.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|