|

|

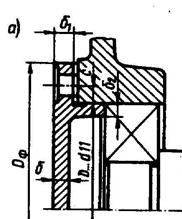

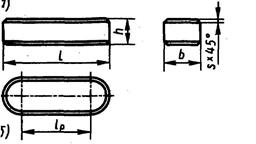

Конструирование зубчатых колёс12

b2 = lступ – из распечаток

dK, f – из расчётов валов

da2, df2, d2 – из распечаток

C ≈ 0,3·b2

S ≥ 2,5·m + 2 мм, где m – модуль передачи

dст = (1,55…1,6)·dK

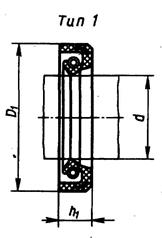

Рисунок 4.5 Шариковый радиально-упорный подшипник

Рисунок 4.6 Роликовый подшипник

Конструирование корпусных деталей

Конструирование крышек подшипников

- Быстроходного вала 1) Глухая D=72 мм; δ = 6 мм; d = 8 мм; δ1 = 1,2∙δ = 7,2 мм; δ2 =(0,9…1) ∙δ = 5,5 мм ; Dф= D + (4…4,4) ∙d = 72+(32…35,2) = 104 мм с = d = 8 мм 2) Сквозная Размеры берём глухой крышки, только с добавлением манжеты 1-30х52-3 ГОСТ 8752-79 (d=30 мм; D1=52 мм; h1=10 мм)

- Промежуточного вала 1) Глухая D=110 мм; δ = 7 мм; d = 10 мм; δ1 = 1,2∙δ = 8,4 мм; δ2 =(0,9…1) ∙δ = 6,5 мм ; Dф= D + (4…4,4) ∙d = 110+(40…44) = 150 мм с = d = 10 мм

- Тихоходного вала 1) Глухая D=160 мм; δ = 8 мм; d = 12 мм; δ1 = 1,2∙δ = 9,6 мм; δ2 =(0,9…1) ∙δ = 7,5 мм ; Dф= D + (4…4,4) ∙d = 160+(48…52,8) = 208 мм с = d = 12 мм 2) Сквозная Размеры берём глухой крышки, только с добавлением манжеты 1-70х95-3 ГОСТ 8752-79 (d=70 мм; D1=95 мм; h1=10 мм)

Крышки быстроходного и промежуточного валов перекрывают друг друга, у обеих крышек фланцы срезаем, оставляя между срезами зазор в 3 мм. Расчёт промежуточного вала на прочность

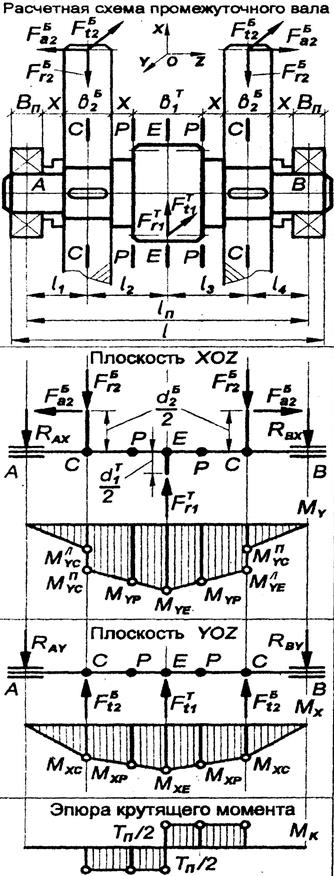

Расчёт вала на прочность по напряжениям изгиба и кручения

Плоскость XOZ

Плоскость YOZ

Плоскость XOZ

Сечение I:

Сечение II:

Сечение I:

Сечение II:

Окончательный расчёт вала на выносливость.

Расчёт на долговечность подшипников промежуточного вала

1) Подготовка исходных данных - Lh = 5 лет - n2 = 380,85 мин-1 - RA=7413 Н, RB=7413 Н - FБа2 = 603 Н, FТа1 = 0 Н

- dВН = 110 мм - Cr=71,8 кН, Cor=44 кН

2) Составление расчётной схемы

где е=0,68 – коэффициент осевой нагрузки

3) Определение коэффициента радиального и осевого нагружения

Определяем эквивалентную нагрузку

значит Lh расчётное не превышает Lh в распечатке более чем в 100 раз, поэтому выбранный подшипник обеспечивает оптимальный ресурс работы в оптимальных условиях эксплуатации.

Расчёт шпоночных соединений

Быстроходный вал - для муфты

Тихоходный вал - для колеса

- для шкива

Промежуточный вал - для колеса

Расчёт ременной передачи.

L=560…4000 мм, T1=11…70Н*м.

8.2. Малый шкив: Принимаем 8.3. Большой шкив: Принимаем 8.4. Фактическое значение передаточного ременного числа:

Проверка: 8.5. Скорость: 8.6. 8.7. Расстояние между колесами: Принимаем а=400 мм Минимальное возможное: максимальное возможное: 8.8. Длина ремня:

8.9. Скорость вращения: 8.10. Фактическое расстояние между колесами: фактическое минимальное значение: фактическое максимальное значение: 8.11. Угол: 8.12. 8.13. 8.14. Число ремней: Принимаем z=4. Ширина: 8.15.

8.16. 8.16.1. 8.16.2. а) б)

Δr ≤ 0,1 – радиальное смещение Δγ ≤ 0,6/100 мм – перекос валов Δa ≤ 3,0 мм – осевое смещение торцов полумуфт

Наружный диаметр муфты

Проверка упругих элементов на смятие

Расчёт пальцев муфты на изгиб

Рама сварная изготовлена из швеллера №12 ( h=120 мм, b=50 мм) Ширину и длину платиков на раме принимают большими, чем ширина и длина опорных поверхностей электродвигателя и редуктора. Высоту платиков прини- мают 5…6 мм.

Для крепления рамы к полу цеха применяют фундаментные болты, их расположение определяют при проектировании рамы. Диаметр и число фундаментных болтов принимают в зависимости от длины рамы. В данном проекте число фундаментных болтов 6. В местах расположения фундаментных болтов к внутренним поверхностям нижних полок швеллеров накладывают косые шайбы.

Смазка зубчатых колёс Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты трущихся поверхностей деталей должны иметь смазку. Для смазывания передач широко применяют картерную систему. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса, попадая на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей. Принцип назначения сорта масла: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла и чем выше контактные давления в зацеплении, тем большей вязкостью должно обладать масло. Уровень масла выбирается: - минимальный – немного выше впадины зуба тихоходного колеса; - максимальный – немного выше впадины зуба промежуточного колеса; Объём масла 8,4 л.

а) VТИХ = 0,9 м/с ≤ 1,0 м/с – смазка окунанием hзуба < h ≤ 0,25 dK

б) выбор марки масла Масло Индустриальное И-Г-А-68 ГОСТ 20799-88 в) смазка подшипников - на быстроходный вал ставим шайбы маслоотражательные г) уплотнения: - прокладки для пробки сливной и смотрового люка - манжеты резиновые армированные ГОСТ 8752-79

Техника безопасности

1) Перед пуском установки:

а) произвести осмотр установки б) проверить крепёжные элементы в) проверить уровень масла

2) Предусмотреть ограждающие устройства для вращающихся деталей (кожух), муфту допускается использовать без кожуха, но тогда её красить в жёлтый или красный цвет.

3) Привод не должен нагружаться больше установленных норм. Основные элементы привода рассчитаны на прочность, определены запасы прочности.

4) Безопасная эксплуатация и обслуживание привода:

- корпус электродвигателя должен быть заземлён - пусковые устройства рекомендуется располагать как можно ближе к электродвигателю - на корпусе электродвигателя должна быть нанесена стрелка, указывающая направление вращения ротора

5) Ремонт привода (замена резиновых втулок в муфте):

- произвести необходимое отключение и принять меры, препятствующие ошибочному или самопроизвольному включению привода - на приводе управления вывешивают запрещающие плакаты «Не включать! Работают люди.», «Не включать! Работают на линии.»

6) Двигатель должен быть немедленно остановлен:

- при несчастном случае - при появлении дыма или огня - при появлении стука в механизме или при появлении вибрации в подшипниках - при температуре корпуса сверх допустимой нормы

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для студ. техн. спец. вузов. – 8-е изд., перераб. и доп. – М.: Издательский центр «Академия», 2003. – 496 с. 2. Ковалёв И.М. Конструирование и расчёт на прочность валов редуктора / Алтайский государственный технический университет им. И.И. Ползунова. – Барнаул: 2004. – 52 с. 3. Шпак А.И. Кинематический и силовой расчет привода: Учебное пособие по курсовому проектированию / АлтГТУ им. И.И. Ползунова – 2-е издание, перераб. и доп. – Барнаул: Изд-во АлтГТУ, 1997 – 62с. 4. Ковалев И.М., Баранов А.В. Расчёт зубчатых цилиндрических передач на прочность. Методические указание для практических занятий и СРС студентов, изучающих дисциплины «Детали машин и основы конструирования», «Механика» / Алтайский государственный технический университет им. И.И. Ползунова. – Барнаул: Изд-во АлтГТУ, 2005. – 28 с. 5. Ковалёв И.М., Цыбочкин С.Г. Расчёт и проектирование передач с гибкой связью. Часть 2. Цепные передачи: Методические указания к курсовому проектированию по прикладной механике, деталям машин и основам конструирования для студентов всех специальностей и форм обучения / АлтГТУ им. И.И. Ползунова. – Барнаул: Изд-во АлтГТУ, 1999. – 30 с. 6. Детали машин: Атлас конструкций: Учеб. Пособие для студентов машиностроительных специальностей вузов. В 2-х ч. Под общ. ред. д-ра. техн. наук проф. Д.Н. Решетова. – 5-е изд., перераб. и доп. М.: Машиностроение, 1992. – 352 с: ил.

Приложение А

Приложение Б

Приложение В

Приложение Г

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

Рисунок 4.4 Зубчатое колесо

Рисунок 4.4 Зубчатое колесо

4.3. Конструирование подшипниковых узлов

4.3. Конструирование подшипниковых узлов

Рисунок 4.7 Предварительная компоновка редуктора

Рисунок 4.7 Предварительная компоновка редуктора

мм;

мм;  мм;

мм;  мм

мм мм

мм мм

мм

мм

мм

мм

мм

мм

мм

мм

Возьмём М22 – 4 шт.(

мм

Возьмём М22 – 4 шт.(  мм)

мм)

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм;

мм;  мм;

мм;  мм;

мм;  мм

мм

Н

Н

Н

Н

Н

Н Н

Н Н

Н Н

Н Н·м

Н·м Н·м

Н·м Н·м

Н·м Н·м

Н·м Н·м

Н·м

Плоскость YOZ

Плоскость YOZ Н·м;

Н·м;  Н·м;

Н·м; Н·м

Н·м Н·м

Н·м Н·м

Н·м Н·м

Н·м Н·м

Н·м Н·м

Н·м МПа

МПа Н·м

Н·м Н·м

Н·м МПа

МПа мм

мм мм

мм ,

,

- подшипники шариковые радиально-упорные №46310

- подшипники шариковые радиально-упорные №46310

Н

Н Н

Н Н ,

Н ,

Н

Н Н

Н

(распечат.), где

(распечат.), где  – коэфф-т напряжённости

– коэфф-т напряжённости

часов = 7,5 лет ≥ Lh=5 лет(распеч.),

часов = 7,5 лет ≥ Lh=5 лет(распеч.),

мм

мм 8 мм

8 мм 7 мм

7 мм 4 мм ,

4 мм ,  3,3 мм,

3,3 мм,  мм

мм мм

мм мм

мм МПа

МПа мм

мм мм

мм мм

мм мм

мм 8.1.Клиноременная передача, ремень нормального сечения.

8.1.Клиноременная передача, ремень нормального сечения. Размеры сечения:

Размеры сечения: мм, w(b)=13 мм, T(h)=8 мм,

мм, w(b)=13 мм, T(h)=8 мм, =2,8,А=81

=2,8,А=81  ,

, мм,

мм,

150 мм.

150 мм.

440 мм.

440 мм. =

=

-должно соблюдаться условие.

-должно соблюдаться условие. -выполняется.

-выполняется. <30-выполняется.

<30-выполняется.

.

. ,

, .

.

Принимаем l=1800 мм.

Принимаем l=1800 мм. -выполняется.

-выполняется.

- выполняется.

- выполняется. .

.

;

;

;

; ;

;

9. Выбор и расчёт муфт привода

9. Выбор и расчёт муфт привода Между редуктором и валом машины– муфта упругая втулочно- пальцевая.

Между редуктором и валом машины– муфта упругая втулочно- пальцевая. , где

, где  – число пальцев

– число пальцев мм – диаметр отверстия под упругий элемент

мм – диаметр отверстия под упругий элемент мм – диаметр окружности расположения пальцев

мм – диаметр окружности расположения пальцев

мм

мм ,

,  МПа

МПа МПа

МПа

МПа

МПа 10. Конструирование основания привода (рама сварная)

10. Конструирование основания привода (рама сварная)

Литература

Литература