|

|

ОПРЕДЕЛЕНИЕ ПРИВЕДЕННЫХ К ВАЛУ ДВИГАТЕЛЯ МОМЕНТОВ ОТ СИЛ РЕЗАНИЯ И СИЛ ТРЕНИЯАННОТАЦИЯ

В данной курсовой работе рассматривается вопрос выбора электродвигателя для привода подач токарного станка с ЧПУ. Электродвигатель должен соответствовать всем предъявляемым к нему требованиям: по величинам номинальной и максимальной частот вращения, вырабатываемому моменту и ускорению. Должны быть произведены все необходимые расчеты. В соответствии с их результатами должен быть выбран электродвигатель, также для него необходимо построить механическую характеристику. В рамках данного КП должно быть рассмотрено устройство управления электродвигателем, в частности один из его функциональных блоков.

ВВЕДЕНИЕ

В современных высокоточных металлорежущих станках и автоматизированных обрабатывающих центрах устанавливаются два или более электроприводов. Один из них, именуемый главным, предназначен для вращения детали относительно режущего инструмента (токарные операции) или наоборот (фрезерные или сверлильные операции). Остальные приводы, именуемые приводами подач, выполняют функцию перемещения инструмента. Главный привод обладает большой мощностью, т.к. именно он преодолевает силы сопротивления резанию, приводы же подач по мощности на порядок и более могут уступать главному, но именно они обеспечивают точность и чистоту обработки детали и одновременно производительность оборудования, поскольку от них зависит как точность взаимного позиционирования инструмента и обрабатываемой детали, так и быстрота перемещения инструмента при смене операций. В связи с этим к двигателям, составляющим основу приводов подач, предъявляются высокие требования в плане широты диапазона регулирования частоты вращения, линейности регулировочных характеристик, быстродействия, способности выдерживать высокие перегрузки по току и моменту.

ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА

Таблица 1. Исходные данные для расчета.

Продолжение таблицы 1.

ОБОСНОВАНИЕ КРИТЕРИЕВ ДЛЯ ВЫБОРА ДВИГАТЕЛЯ ПРИВОДА ПОДАЧ

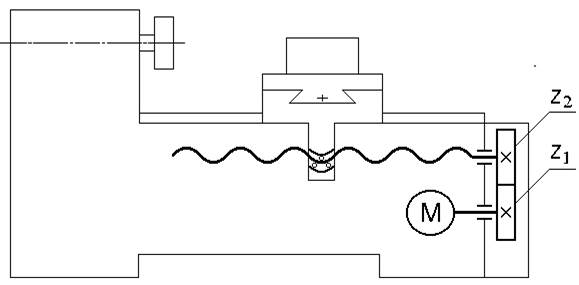

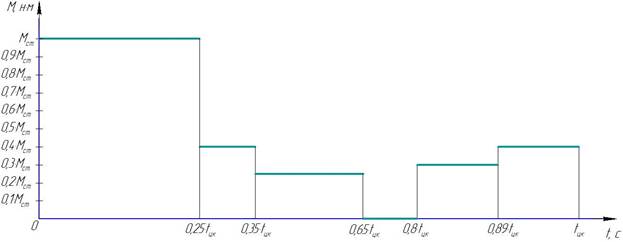

Чтобы провести расчеты и выбрать двигатель для привода подач необходимы следующие исходные данные: значения сил трения в передачах, направляющих перемещаемого узла; размеры ходового винта (длина, диаметр, шаг); значение массы перемещаемого узла совместно с установленным на нем инструментом или деталью; моменты инерции подвижных звеньев; коэффициенты полезного действия передач; скорости рабочих и быстрых перемещений; необходимое время переходных процессов (разгона, торможения); циклограмму нагрузки. На pис.1 представлена примерная кинематическая схема привода подачи токарного станка с ЧПУ подлежащего проектированию. На pис.2 приведена циклограмма нагрузки в виде зависимости момента от времени, где: ti – составляющие полного времени цикла обработки tц типовой детали; t1 ,t2 и t3 – времена работы станка, соответственно, при черновой обработке, получистовой и чистовой; t4 – время пауз; t5 – время затрачиваемое приводом на разгоны и торможения, а t6 – на быстрые хода; Мi – моменты, преодолеваемые приводом при выполнении соответствующих операций цикла.

Рис. 1. Кинематическая схема привода подач токарного станка с ЧПУ.

Рис.2. Циклограмма нагрузки привода подач

Значения t1, t2 , t3, t4, t5, t6 определяются по формуле:

Значения M1, M2 , M3, M4, M5, M6 определяются по формуле:

ОПРЕДЕЛЕНИЕ ТРЕБУЕМОГО ДИАПАЗОНАЧАСТОТ ВРАЩЕНИЯ ДВИГАТЕЛЯ

Определение частоты вращения двигателя осуществляется по скорости перемещения рабочих органов станка и передаточным отношениям механических передач: для передачи винт – гайка: где: t – шаг ходового винта, V – скорость перемещения рабочего органа станка (подача), i – передаточное число механизма, примем i=1; d – диаметр шестерни.

Максимальная и минимальная частоты вращения двигателя определяются из уравнения кинематического баланса механизма

Или, учитывая, Из последнего уравнения:

ОПРЕДЕЛЕНИЕ ПРИВЕДЕННЫХ К ВАЛУ ДВИГАТЕЛЯ МОМЕНТОВ ОТ СИЛ РЕЗАНИЯ И СИЛ ТРЕНИЯ

Вращающий момент двигателя в общем случае складывается из статического и динамического. Первый обеспечивает необходимую мощность пpи установившемся режиме движения, второй - обеспечивает требуемое повышение мощности при переходных процессах (пуске, торможении и др.). Мдв = Мст + Мдин. Статический момент определяется усилием, передаваемым в направлении подачи при установившемся движении рабочего органа станка, которое в общем случае равно:

где: FР – составляющая от усилия резания в направлении подачи; КР – коэффициент запаса (обычно КР = 1,0…1,5 );

Fн – усилие от предварительного натяга; Fну – составляющая силы тяжести на направление подачи от неуравновешенной массы. Динамический момент на двигателе определяется суммарным моментом инерции механизма, приведенным к валу двигателя и собственным моментом инерции двигателя

Определение статического момента при рабочем ходе. Пpи рабочем ходе в процессе резания статический момент, развиваемый двигателем должен быть равен сумме моментов, и, обеспечивающих преодоление, соответственно, составляющих сил резания по направлению подачи, сил трения в подвижных звеньях механизма и полной или неуравновешенной части силы тяжести перемещаемых узлов при наклонных или вертикальных подачах, т.е. Мст = Мp + Мт + Мну. Приведенный момент к валу электродвигателя от составляющих сил резания по направлению подачи определяется: для приводов с передачей винт-гайка

где: t – шаг винта, мм; k – число заходов винта;

Обычно КПД передачи винт-гайка качения без натяга Трение в опорах учитывается введением условного КПД подшипников; для одной пары подшипников качения Значения КПД механических передач (без учета потерь трения в подшипниках) приведены ниже (табл. 2). Таблица 2.

Приведенный момент к валу двигателя от сил трения слагается из суммы моментов Мтн, Мтвг, Мтп, определяемых соответственно силами трения в направляющих привода, в паре винт-гайка и подшипниках ходового винта от предварительного натяга, т.е. Мт = Мтн + Мтвг + Мтп. Приведенный момент от сил трения в направляющих определяется по формуле: для приводов с передачей винт-гайка

Сила трения Fт определяется суммой нормальных давлений, действующих на направляющие

где Коэффициент трения зависит от материала трущихся поверхностей и их смазки, от конструкции направляющих и их предварительного натяга. Обычно для направляющих скольжения со смазкой пpи смешанном трении Сила трения от перемещаемых масс узлов станка и установленной на нем массы детали определяется в общем случае по формуле

где a– угол между направлением перемещения и горизонтальной плоскостью. Приведенный момент к валу двигателя от сил трения при наличии предварительного натяга определяется: · для шариковой передачи винт-гайка

· для подшипников ходового винта

где kп – количество подшипников ходового винта; dв – внутренний диаметр подшипников. Приведенный момент от неуравновешенных масс перемещаемых узлов определяется их силой тяжести, т.е.

В нашем случае Мт = 0,387 +0,449 + 0,0000952=0,83609 н·м. Мст = 8,59+0,83609=9,43 5. ПРЕДВАРИТЕЛЬНЫЙ ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

По статическому моменту от сил резания и трения Мст = Мp + Мт, по скоростям быстрого хода и рабочих подач предварительно выбирается электродвигатель (ПБВ-100L), а затем производится уточнение его параметров после расчета необходимого динамического момента. Предварительно выбирается двигатель с длительно допустимым (номинальным) моментом Мн Если nн< nmax или nmax< nб.ч., то необходимо уменьшать передаточное число коробки передач i и повторить расчет. Затем из таблиц технических характеристик и кривых М=f(n) режимов длительной и повтоpно-кpатковpеменной нагрузки принятого электродвигателя берутся все параметры, необходимые для проведения дальнейших расчетов. 1) Определяем динамический момент:

где

Определяем момент инерции линейно-перемещающегося узла, приведённый к валу двигателя:

где t - шаг винта, в м. Определяем момент инерции винта, при

где dср , м – средний диаметр винта; lв , м – длина винта. Момент инерции в муфте: Jм » 0,1·Jдв=0,1·18,84·10-4=0,001884 кг·м2=0,01884 н·м2; Угловое ускорение e определяется временем изменения переходных процессов tп.п., а также заданным законом и диапазоном изменения скорости.

Для случая разгона до Vбх двигатель должен иметь ускорение

Определяем Mдин = J ·e =0,06214 ·11841=735,8 н·м,

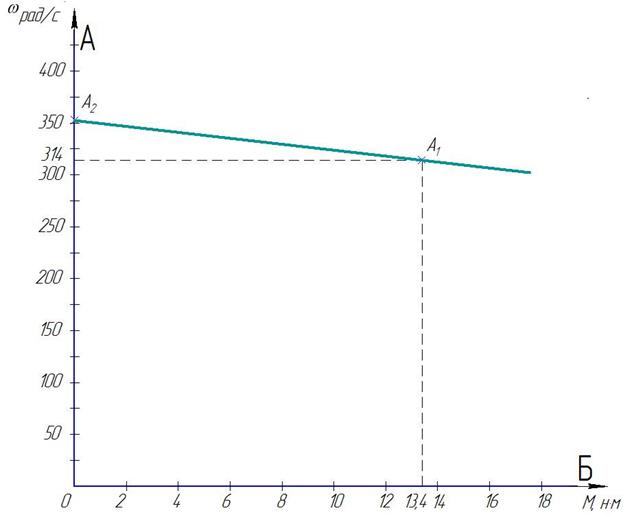

где: J = Jп+Jдв = Jв+ Jуз+Jмуфта=0,0376+0,0057+0,01884=0,06214 н·м2. Определяем момент преодолеваемый двигателем при разгоне: Mдт = Mдин + Mст=735,8+9,43=745,23 н·м. На основе выше предложенных расчетов выбираем двигатель ПГТ-4М, с техническими характеристиками: Номинальный момент 13,4 Нм; Номинальная частота вращения 3000 об/мин; Номинальная мощность 4,0 кВт; Номинальное напряжение 220 В; Номинальная сила тока 21,0 А; Максимальный момент при пуске 85,0Нм; Максимальная частота вращения 5000 об/мин; Максимальное ускорение 11970 КПД 79%; Момент инерции якоря 70,8 Тепловая постоянная времени 8 мин; Масса 105 кг. Строим механическую характеристику эл.двигателя (рис. 3) по двум точкам: 1)Первая точка А1 имеет координаты: М1=Мном=13,4Нм., 2) вторая точка А2 имеет координаты: М2=0, (точка идеального холостого хода),

где Rном – общее внутреннее сопротивление электродвигателя Ia=21 А, Rном =Uном/Iном=220/21=10,48 Ом, η=79%.

Рис. 3. – Механическая характеристика электродвигателя ПГТ-4М.

6. ОПИСАНИЕ УСТРОЙСТВА УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ

Для управления электродвигателем ПГТ-4М применяем однофазное нереверсивное тиристорное устройство управления типа ЭТ6. Описываем один из его функциональных блоков: Электропривод постоянного тока серии ЭТ6 предназначен для регулирования частоты вращения электродвигателя постоянного тока в широком диапазоне и применяется в качестве привода подач металлорежущих станков. Электропривод состоит из тиристорсного преобразователя ТП, электродвигателя постоянного тока со встроенным тахогенератором, согласующего силового трансформатора ТС, токоограничивающих дросселей РТП и задатчика частоты вращения. Электропривод конструктивно представляет собой комплектное устройство, выполненное в открытом исполнении. Тиристорный преобразователь предназначен для встройки в шкаф и имеет блочную конструкцию, обеспечивающую оперативную замену блоков, а так же возможность ремонта или замены отдельных элементов.

Устройство и описание работы электропривода.

Структурная схема электропривода серии ЭТ6 приведена на рис. Электропривод выполнен по двухконтурной структуре, подчиненного регулирования с регулятором тока РТ и скорости РС,РТ и РС представляет собой ПИ-регулятор.(рис 4)Работа электропривода происходит следующим образом. При наличии рассогласования по скорости U1 между сигналами задания Uзад и обратной связи по частоте вращения Uтг на выходе РС появляется управляющее напряжение Uрс, которое сравнивается с напряжением Uдт, пропорциональным текущему значению тока якоря электродвигателя. Напряжение рассогласования по току U2 поступает на вход РТ, что вызывает появление на его выходе соответствующего управляющего напряжения Uрт, которое управляет схемой импульсно-фазового управления (СИФУ). СИФУ обеспечивает формирование и распределение импульсов управления силовыми тиристорами преобразователя ТП. По мере уменьшения рассогласования (за счет действия обратной связи по скорости) происходит стабилизация частоты вращения электродвигателя n на уровне, пропорциональном значению напряжения задания Uзад. Коэффициент усиления системы регулирования обеспечивает необходимый диапазон регулирования и точность поддержания частоты вращения электродвигателя при различных возмущениях воздействиях. Для обеспечения надежной и безопасной работы электропривода предусмотрено наличие: схемы ограничения тока якоря двигателя в динамических режимах ; схемы ограничения минимального угла регулирования УВ; схемы защиты от неправильного чередования фаз питающего сети или их обрыва, исчезновения напряжения стабилизированного источника питания и т.д.

Рис. 4: Структурная схема электропривода ЭТ6

(где: ТП- тиристорный преобразователь; СИФУ- схема импульсно-фазового управления: Uзад- задающее напряжение: Uтг- напряжение датчика скорости:U1-напряжение рассогласования контура скорости; Uрс- напряжение на выходе регулятора скорости; Uдт- напряжение датчика тока: U2-напряжение рассогласования контура тока ; Un, In- соответственно напряжение и ток якорной цепи электродвигателя; n-частота вращения электродвигателя) Нуль-орган выполнен на интегральном операционном усилителе с большом коэффициентом усиления. Моменты времени переключения нуль-органа А101 выделяются дифференцирующей цепочкой R105, C105, C106 производные напряжения усиливаются транзисторами Т101, Т102 и через импульсный трансформатор ТРО2 поступают на управление тиристоров анодной группы, а импульсы, усиленные транзистором Т103 через импульсный трансформатор ТРО1 поступают на управление тиристоров катодной группы. Резисторы R13 и R14 служат для ограничения тока через первичные обмотки импульсных трансформаторов и являются общими для всех шести каналов СИФУ. Ширина импульса 10-15 электрических градусов. ЗАКЛЮЧЕНИЕ

В процессе выполнения КР, после проведения всех необходимых расчетов, был выбран электродвигатель постоянного тока ПГТ-4М. Электродвигатель соответствует всем предъявляемым к нему требованиям: по величинам номинальной и максимальной частот вращения, вырабатываемому моменту и ускорению. Была построена механическая характеристика выбранного электродвигателя и описан один из функциональных блоков его устройства управления (ЭТ 6). Методика, применяемая при выполнении КР максимально приближенна к действительной (идеальной), что позволяет по результатам проделанной работы сделать вывод о целесообразности использования данного двигателя для приводов подач станков с ЧПУ. Разработка всех чертежей, блоков, узлов и схем велась с соблюдением ЕСКД и соответствующих стандартов.

СПИСОК ЛИТЕРАТУРЫ

1. Копылов И. П. “Электрические машины” М.: Высшая школа, 2002. 2. Чиликин М. Г., Сандлер А.С. “Общий курс электропривода” М.:Энергоиздат, 2003. 3. Усатенко С.Т. и др. графическое изображение электpоpадиосхем: Справочник / С.Т. Усатенко, Т.К. Каченюк, М.В. Теpехова. - К.: Техника, 1986. - 120 с., ил. 4. Михайлов О.П. Автоматизированный электропривод станков и промышленных роботов : Учебник для вузов. - М.: Машиностpоение , 1990. - 304 с., ил. 5. Справочник по автоматизированному электроприводу / Под ред. В.А. Елисеева, А.В. Шинянский. - М.: Энеpгоатомиздат, 1983. - 616 с., ил. 6. Устройство управления однофазное нереверсивное тиристорное типа БУ-3509. Техническое описание и инструкция по эксплуатации. ИГФР.654331.001 ТО

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

;

; ;

; ;

;

;

; получим

получим

об/мин;

об/мин; об/мин;

об/мин; об/мин.

об/мин. ,

, – суммарная сила трения;

– суммарная сила трения; .

. н·м,

н·м, – КПД привода подач.

– КПД привода подач. = 0,95, с натягом

= 0,95, с натягом  = 0,99 - 0,995 , скольжения

= 0,99 - 0,995 , скольжения  = 0,98 – 0,99.

= 0,98 – 0,99. ,

, ,

, – приведенный коэффициент трения.

– приведенный коэффициент трения. = 0.1, для направляющих качения с танкетками

= 0.1, для направляющих качения с танкетками  н,

н, н·м,

н·м, н·м,

н·м, н·м,

н·м, .

. т.к. угол между направлением перемещения и горизонтальной плоскостью тоже равен 0.

т.к. угол между направлением перемещения и горизонтальной плоскостью тоже равен 0. Мст при частотах вращения nн

Мст при частотах вращения nн  ;

; ;

; – угловое ускорение.

– угловое ускорение.

:

:

с.

с. рад/с-2.

рад/с-2. ;

; ;

; рад/с;

рад/с; ,

, ,

, Ом

Ом рад/с или 3352 об/мин.

рад/с или 3352 об/мин.