|

|

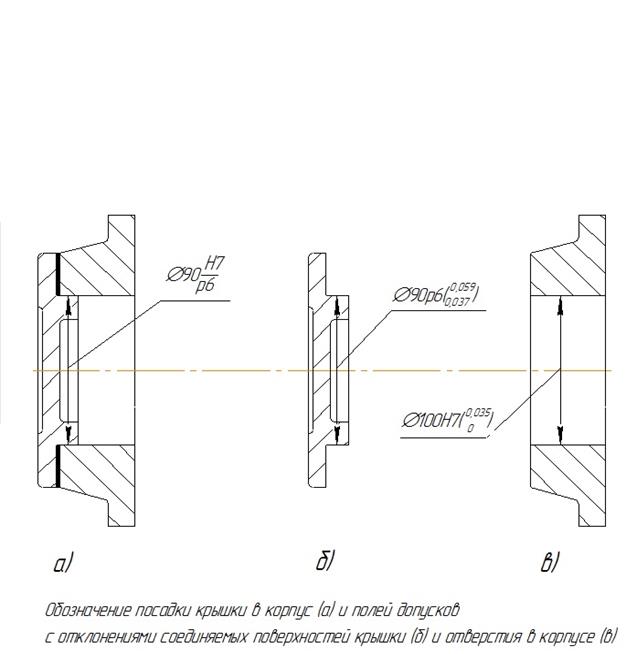

Расчет шпоночных соединений.Расчет гладких цилиндрических соединений (ГЦС). Расчеты посадок с зазором гладких цилиндрических соединений.

Ø90 Ø90H7 Ø90p6

Определяем максимальные и минимальные предельные размеры отверстия и вала, применяя формулы

Dmax = D + ES = 90 + 0,035 = 90.035 (мм)

Dmin =D + EI = 90 + 0 = 90 (мм)

dmax=d + es = 90 + 0,059 = 90,059 (мм)

dmin=d + ei = 90 +0,037= 90,037 (мм)

Находим значение допуска отверстия и вала, используя формулы TD = Dmax - Dmin =ES-EI = 0.035 - 0 = 0.035 (мм);

Td = dmax –dmin =es-ei =0,059-0,037= 0.022 (мм).

Наибольший, наименьший и средний зазоры определяем, используя формулы

Nmax = dmax - Dmin =es -EI =0,059-0 = 0.059 (мм);

Nmin = dmin -Dmax =ei-ES = 0,037-0,035= 0.002 (мм);

Nm= TN=

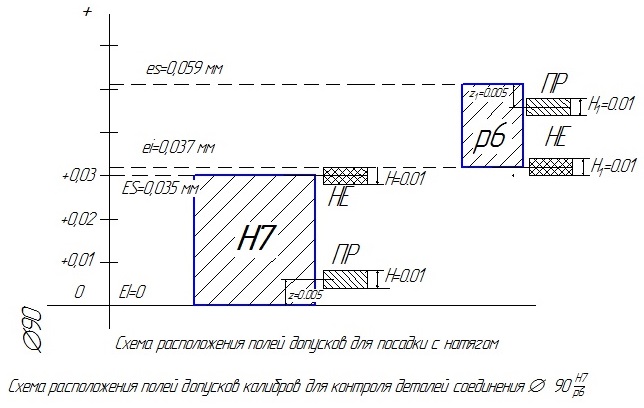

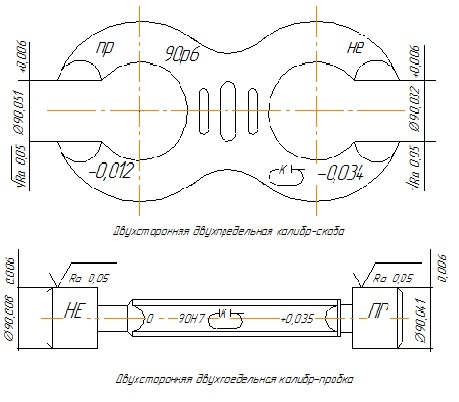

Расчет калибров для ГЦС. Для соединения Ø90 калибр-пробок и калибр-скоб. Предельные отклонения: отверстия Ø90 Максимальные и минимальные предельные размеры соединяемых деталей будут равны: для отверстия- Dmax =90.035 и Dmin =90; для вала- dmax=90.059 и dmin=90.037. Для JT7 и интервала 80-120мм находим данные для расчета размеров калибр-пробок: Н=6 мкм, z=5 мкм, Для JT6 и интервала 80-120мм находим данные для расчета размеров калибр-скоб: H1=6 мкм, z1=5 mkm Наибольший и наименьший размеры проходной новой калибр- пробки будет равен: ПРmax=Dmin+z+ ПРmin= Dmin+z- Наибольший и наименьший размеры непроходной новой калибр- пробки будет равен: НЕmax= Dmax + НЕmin= Dmax - Исполнительные размеры новой калибр- пробки: ПР =98-0,006 мм НЕ=93.035-0,006 мм Определяем наибольший и наименьший размеры проходной новой калибр- скобы: ПР max=dmax-z1+ ПР min=dmax-z1- Наибольший и наименьший размеры непроходной новой калибр- скобы будет равен: HEmax=dmin+ HEmin=dmin- Исполнительные размеры новой Калибр- скобы: ПР = 90,051+0,006 мм, НЕ = 90,032+0,006 мм

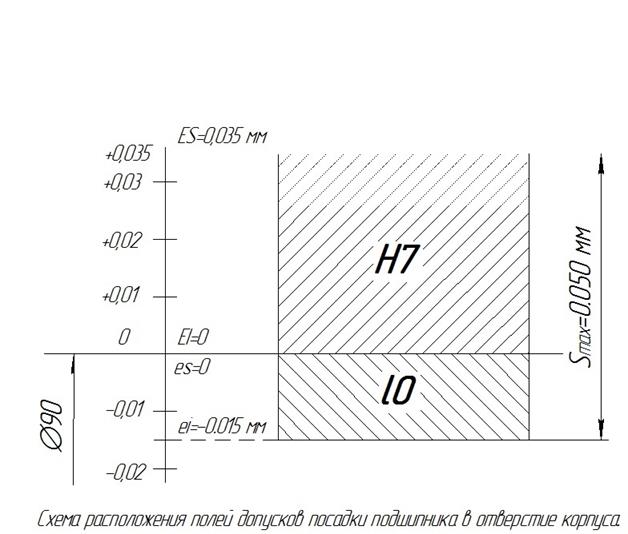

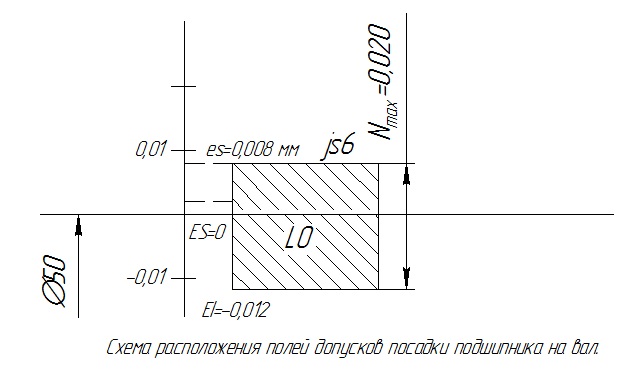

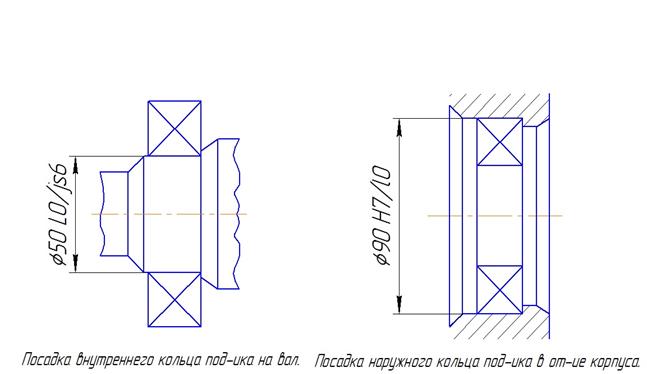

Расчет подшипников качения. Условие: Выбрать посадку циркуляционно-нагруженного внутреннего кольца радиального однорядного подшипника № 210 (d = 50 мм; D = 90 мм; В=20 мм;r = 2 мм) класса точности 0 на вращающийся сплошной вал. Расчетная радиальная реакция опоры 1300 Н. Решение: Интенсивность радиальной нагрузки подсчитывается по формуле: PR= PR= Где R – радиальная нагрузка на опору, кН; b – рабочая ширина посадочного листа, м( b = В – 2r=16, В – ширина подшипника; r – радиус закрепления или ширина фаски кольца подшипника);

F – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе. При сплошном вале F = 1;

(A/R)∙ctg12=1,45,( Таким образом, посадка внутреннего кольца на вал- Ø50 Находим отклонения:

Ø50L0 Ø90H7

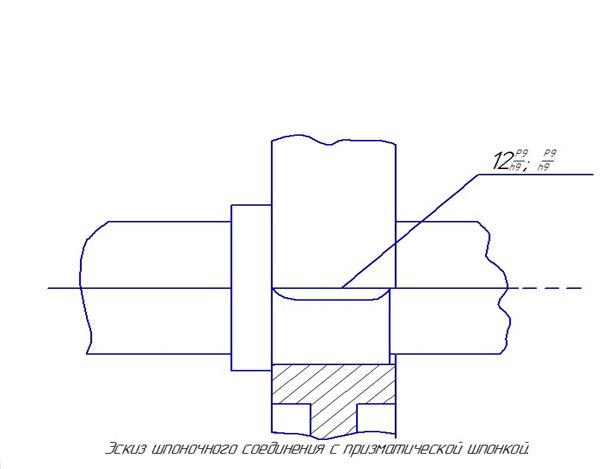

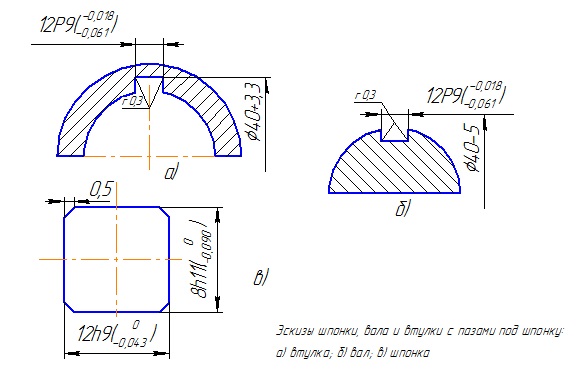

Расчет шпоночных соединений. При заданных условиях работы и сборки принимаем призматическую шпонку, исполнение 1 и нормальное соединение шпонки с пазами по ширине b, т.е. по посадкам b12h9 и B12P9. Определяем размеры шпонки для вала ø40мм: b=12 мм; h=8 мм; фаска s=0,6-0,4мм; t1=5,0мм; t2=3,3 мм; фаска s1 x 45o =0,4мм. Находим верхние и нижние отклонения для полей допусков b12h9,B12P9.

При посадки шпонки в паз вала определяем зазоры и натяги. Так как посадка нормальная то bmin=b-ei=12+(-0,043)=11,957 (мм) bmax =b-es=12+0=12 (мм) Bmin =B-EI=12+(-0,061)=11,939 (мм) Bmax =B-ES=12+(-0,018)=11,982 (мм) Условное обозначение шпонки исполнения 1 с размерами b=12 мм; h=8 мм; Шпонка ГОСТ23360-82

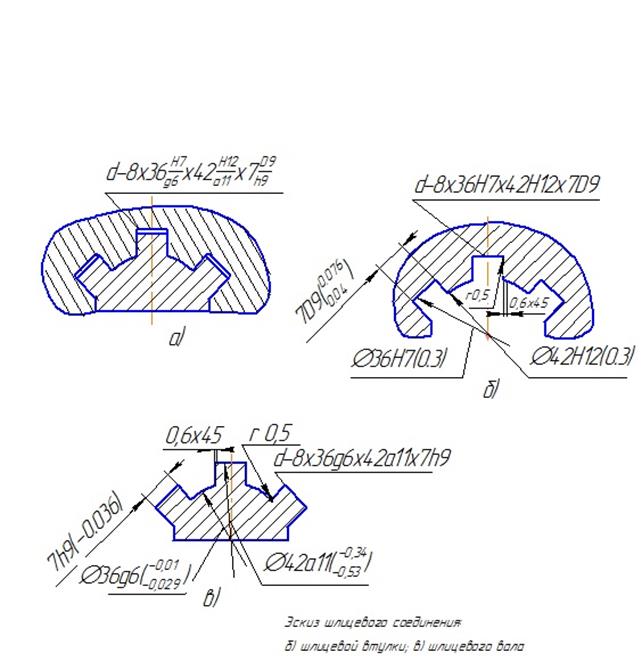

Расчет шлицевых соединений. Условие: определить параметры посадок шлицевого соединения с прямобочным профилем зуба для вала 40 мм с зубчатым колесом, твердость HRCэ менее 35. Диаметр вала в месте посадки внутреннего кольца подшипника равен ø50 мм. Характер нагрузки относительно спокойный. Средняя серия.

Решение: Параметры: z×d×D b c r Значения : 8×36×42 7 0,4+0,2 0,3

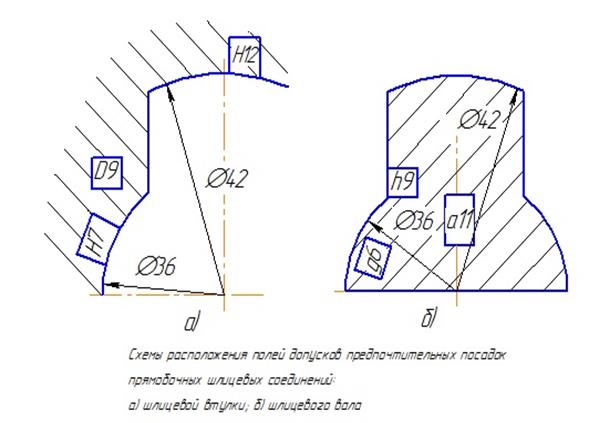

Для данного условия выбираем центрирование по внутреннему диаметру d. Назначаем посадки при центрирование по d для размеров d и b и для не центрирующего размера D

Посадки по d

Соединение: d-8×36

Для отверстия этого же соединения d-8×36H7×42H12×7D9 и вала d-8×36g6×42 определяем предельные отклонения для номинальных размеров шлицевой втулки:

Ø36Н7-ES=0,03 мм; EI=0 мм;

Ø42Н12-ES=0,3 мм; EI=0 мм;

Ø7D9-ES=0,076 мм; EI=0,04;

и шлицевого вала

Ø36g6-es=-0,01 мм ; ei=-0,029 мм;

Ø42a11-es=-0,34 мм ; ei=-0,53 мм;

Ø7h9-es=0,036 мм;

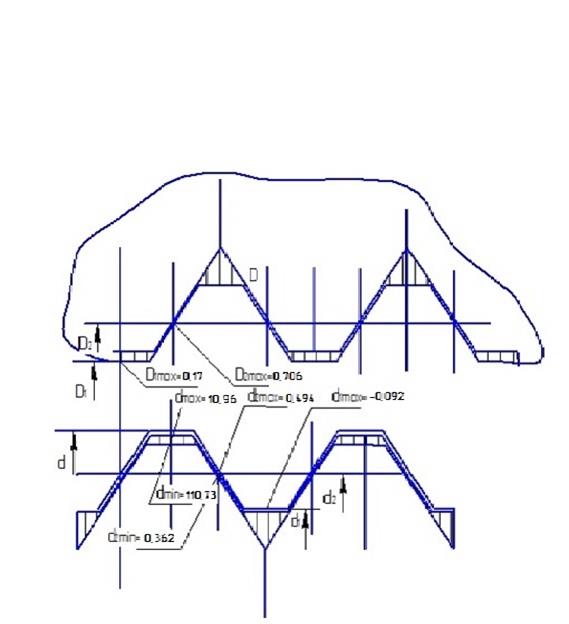

Расчет резьбовых соединений.!!! Определить предельные размеры диаметров наружной и внутренней резьбы М11- Решение: находим шаг резьбы M11,он будет Р=1,5мм. Номинальные значения среднего и внутреннего диаметров определяем по формулам, для шага Р=1,5 мм:

d2=D2=d-1+0,026=1,5-1+0,026= 0,526 мм

d1=D1=d-2+0,376=1,5-2+0,376= -0,124 мм

d=D=11 мм

Предельные отклонения диаметров резьбы болта М11-6g;Р=1,5 мм верхнее отклонение es для d=d2=d1=-32 мм; нижнее отклонение ei для d2= -164 мм; нижнее отклонение ei для d= -263 мм;

Предельные отклонения диаметров резьбы гайки М11-6Н, Р=1,5мм верхнее отклонение ES для D2=180 мм; верхнее отклонение ES для D1=300 мм;

Определяем предельные размеры резьбы болта и гайки

dmax=d+es=11+(-0,032)=10,968 мм;

dmin=d+ei=11+(-0,263)=110,737 мм;

d2max=d2+es=0,526+(-0,032)=0,494 мм;

d2min=d2+ei=0,526+(-0,164)=0,362 мм;

d1max=d1+es=-124+0,032=-0,092мм;

D2max=D+ES=0,526+0,180 =0,706 мм;

D1max=D1+ES=0,124+0,300 =0,176 мм; Схема расположения поля допуска гайки: а) болта; б) резьбового соединения М11- 6-5-6-В – степени точности вид сопряжении зубчатого колеса

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

(мм)

(мм) (мм)

(мм)

ES=0,035 мм EI=0 мм и вала Ø90

ES=0,035 мм EI=0 мм и вала Ø90  es=0,059 мм ei=0.037 мм.

es=0,059 мм ei=0.037 мм. =90+0,005+

=90+0,005+  =90,008 мм

=90,008 мм =90.059 -0,005+

=90.059 -0,005+  =90,057 мм

=90,057 мм

(кН/м)

(кН/м) – динамический коэффициент посадки, зависящий от характера нагрузки: при перегрузке до 150%, умеренных толчках и вибрации

– динамический коэффициент посадки, зависящий от характера нагрузки: при перегрузке до 150%, умеренных толчках и вибрации  – коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки А на опору. Значения FA, зависящие от

– коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки А на опору. Значения FA, зависящие от – угол контакта тел качения с дорожкой качения наружного кольца, зависящий от конструкции подшипника). Выбираем

– угол контакта тел качения с дорожкой качения наружного кольца, зависящий от конструкции подшипника). Выбираем  ,а наружного кольца подшипника в отверстие корпуса- Ø90

,а наружного кольца подшипника в отверстие корпуса- Ø90  .

. Ø50js6

Ø50js6

Ø90l0

Ø90l0

;D

;D  ;и по b

;и по b

×7h9

×7h9

и построить схемы расположения полей допусков.

и построить схемы расположения полей допусков.

Р=1.5 мм.

Р=1.5 мм.