|

|

Возведение подземных сооружений способом «стена в грунте»Сущность способа состоит в возведении стен сооружений в узких и глубоких траншеях, стенки которых удерживаются от обрушения тиксотропной глинистой суспензией в результате создания гидростатического давления на грунт. Устойчивость стенок от обрушения обеспечивается соблюдением условий: Рр ³ 1,1(Ргр + Рв), где Рр - равнодействующая гидростатического давления глинистой суспензии (раствора); Ргр - то же, гидравлическое давление грунта; Рв - то же, гидростатическое давление грунтовых вод. Давление глинистого раствора и подземных вод определяется в зависимости от их плотностей: Рр = Рр(Н - hр); Ргр = Ргр(Н - hгр), где hр и hгр - расстояние от поверхности грунта до уровня глинистого раствора и уровня грунтовых вод; Н - глубина траншеи; Рр и Ргр - плотность раствора и грунта. Эти соотношения позволяют в зависимости от гидрогеологических условий осуществлять подбор плотности глинистой суспензии, обеспечивающей устойчивое состояние стенок траншеи. При расчете устойчивости стенок необходимо учитывать условия производства работ, воздействие динамических нагрузок от машин и механизмов, существенно влияющих на характер напряженного состояния грунтового массива траншеи. Процесс закрепления и удержания от обрушения вертикальных стенок траншеи осуществляется в результате разработки грунта специальными машинами с одновременной подачей глинистой суспензии. Она соприкасается с поверхностью траншеи, проникает в прилегающие слои, создавая заглинизированный слой. Тиксотропная суспензия переходит в гелиевое состояние и связывает частицы грунта, образуя корку. Сочетание гидростатического давления с образующейся коркой способствует удержанию стенок траншеи от обрушения. Однако со временем в результате фильтрации чистой воды, отделяющейся от суспензии, возникает подъем грунтовых вод в окружающем массиве, который может привести к обрушению стенок траншеи. Поэтому продолжительность устойчивого состояния стенок ограничено и зависит от уровня грунтовых вод и фильтрационных свойств корки, образующейся на стенках траншеи. Необходимая плотность глинистой суспензии определяется из соотношения ргс = qгс/H, где qгс - интенсивность давления глинистой суспензии; H - глубина траншеи. Для длинных и глубоких траншей в грунтах, не обладающих достаточной прочностью, могут образовываться клинья сползания или зоны обрушения стенок. Неустойчивое состояние стенок повышается при движении транспорта или ударных процессах рабочего органа грейферных экскаваторов. Снизить вероятность обрушения стенок возможно путем уменьшения длины или изменения формы траншей в плане. При этом равнодействующая бокового давления грунта может быть оценена следующей эмпирической зависимостью:

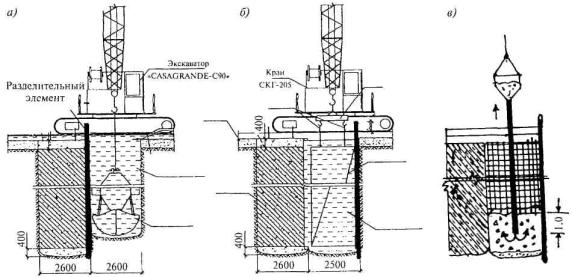

где В - ширина и Н - глубина траншей; q - угол наклона плоскости скольжения; j - угол внутреннего трения для грунтов различной категории. Установлено, что определяющим фактором повышения угла наклона плоскости скольжения q является отношение длины траншей к их глубине. При Повышение устойчивости стенок траншей обеспечивает технологическую надежность производства работ в сложных инженерно-геологических условиях, особенно при возведении сооружений большой глубины. Применение коротких захваток позволяет снизить расход глинистой суспензии и, соответственно, удельную стоимость производства работ. Способ «стена в грунте» обладает рядом преимуществ и открывает большие возможности для возведения подземных объектов на застроенных территориях городов. Строительство этим способом имеет следующие преимущества: возможность устройства в непосредственной близости от существующих зданий глубоких выемок любой конфигурации в плане; производить работы, резко уменьшающие объем временных земляных выемок; полное или частичное исключение необходимости применения водопонижения, что особенно важно при строительстве на площадках с высоким уровнем грунтовых вод. Перечисленные преимущества в полной мере отвечают задачам освоения подземного пространства при возведении заглубленных объектов в стесненных условиях городской застройки. Конструктивные схемы сооружений, выводимых способом «стена в грунте», достаточно разнообразны и зависят прежде всего от глубин заложения и гидрогеологических условий площадки. Для сооружений мелкого заложения до 5-6 м используются консольные стены с заглублением стен ниже днища. Такое решение обеспечивает устойчивость и требуемую несущую способность без применения каких-либо дополнительных мероприятий. В сооружениях глубиной залегания днища 8-10 м используются контрфорсы, распорки или дополнительные анкерные устройства. Расположение устройств в верхней части и заглубление ниже днища стен обеспечивают защемление стен по периметру и повышение их несущей способности. При возведении сооружений глубиной более 10 м применяют распорную систему или грунтовые анкеры, расположенные в нескольких уровнях по высоте. Применяемые технологические решения для обеспечения устойчивости стен рассчитаны на период разработки грунта. Для сооружений глубокого заложения по мере выполнения земляных работ осуществляется устройство анкеров, обвязочных балок, распоров и подкосов. Такое решение необходимо для восприятия нагрузок от бокового давления фунта. В дальнейшем при устройстве встроенного каркаса сооружения эти нагрузки воспринимаются элементами каркаса. Выбор конструктивной схемы сооружения решается на основе расчетов прочности и устойчивости сооружения на всех стадиях строительства с учетом особенностей технологии производства работ. Наиболее рациональной является схема производства работ, когда по мере разработки грунта стены закрепляются временными или постоянными анкерами. Это обстоятельство обеспечивает создание большого фронта работ по устройству внутреннего каркаса и перекрытий. Конструктивные решения «стен в грунте» могут выполнятся: монолитными бетонными и железобетонными; сборно из одно- или многоярусных панелей с вертикальными или горизонтальными стенками; сборно-монолитными из вертикальных панелей, пространство между которыми выполняется в монолитном железобетоне; комбинированными системами, включающими сборные и монолитные элементы стен. Достаточно высокое требование предъявляется к подбору состава бетона, его реологическим и технологическим свойствам. При устройстве стен из монолитного железобетона должен применяться гидротехнический тяжелый бетон класса В20 и выше. Марка бетона по водонепроницаемости должна находиться в пределах F150-F300. Для обеспечения водонепроницаемости используют бетон с модифицированными добавками, пластифицирующими и замедлителями твердения. В зависимости от гидрогеологических условий количество добавок и свойства бетонной смеси корректируются в процессе разработки проекта производства работ. Технология устройства «стены в грунте» из монолитного железобетона Технология возведения монолитных стен определяется их конструктивным решением, типом применяемых землеройных машин и инженерно-геологическими условиями. Выполнению основных циклов производства работ предшествуют подготовительные работы, к которым относятся: геодезическая разбивка и закрепление осей на местности, углов поворота и наружных контуров сооружения; планировка поверхности со срезкой растительного слоя; размещение и установка временных зданий и помещений для хранения, приготовления, транспортирования и очистки глинистого раствора; устройство временных дорог, подъездов и проездов механизмов в рабочие зоны; временных сетей электро- и водоснабжения и т.д. Для обеспечения направленного стока суспензии, вытесняемой из траншеи, должны быть выполнены отводные канавы, лотки и емкости для ее сбора и накопления. Для рационального размещения основных и вспомогательных устройств, движения механизмов на площадке формируется строительный генеральный план, который учитывает особенности производства работ и создает благоприятные и безопасные условия их выполнения. Возведение стен состоит из следующих основных этапов: устройство форшахты траншеи; разработка грунта в траншее; армирование и бетонирование. Форшахты устраиваются для предотвращения обрушения верха бортов траншеи; фиксации положения в плане и обеспечения проектного движения механизмов при разработке грунта. Они служит также для подвески и раскрепления армокаркасов, ограничителей захваток, размещения бетонолитного оборудования. Форшахта выполняется в монолитном или сборном варианте, может быть постоянной частью конструкции стены или в виде временного элемента, используемого только на период отрывки траншеи и производства бетонных работ. Высота стенок должна быть не менее 0,8 м, а расстояние в свету между стенами должно быть более ширины траншеи на 2-3 см. Форшахту располагают таким образом, чтобы уровень глинистого раствора в траншее был ниже ее верха на 0,2-0,3 м. Интенсивность производства работ по устройству стен определяется правильным подбором средств механизации по отрывке траншеи, установке армокаркасов и укладке бетонной смеси. Перечисленные технологические процессы должны быть увязаны во времени и пространстве таким образом, чтобы выполнение работ осуществлялось в едином ритме строительного потока. Отрывку траншей осуществляют различными землеройными средствами, выбор которых диктуется инженерно-геологическими условиями, глубиной и шириной траншеи, общим объемом работ, а также условиями строительной площадки. Наибольшие распространения получили механизмы в виде штанговых ковшовых экскаваторов, а также грейферов с копровой стойкой на базе серийных экскаваторов ЭО-5122. Такое оборудование обеспечивает разработку траншеи глубиной до 40 м и шириной 600-800 мм с производительностью 0,5-3 м2 стенки в час. Преимущественно используется оборудование зарубежных фирм: «Беното», «Солетанш», «Касагранде» (Франция), «Титания» (Италия), «Зальцгитер», «Баде» (ФРГ), «Тонэ Боуринг» (Япония) и др. Существенно не отличаясь в принципиальном подходе к технологии, их особенности заключаются в использовании различных конструкторских решений бурового механизма и системы управления в целом. Общая технологическая схема сооружения бетонной траншейной стенки приведена на рис. 14.34. Здесь показаны цикл непрерывной разработки траншеи (а) по захваткам, процесс установки разграничителей захваток и монтажа армокаркасов (б), цикл бетонирования методом ВПТ (в). Как следует из приведенной технологической схемы, достаточно высокая насыщенность технологическим оборудованием требует также больших свободных площадей и транспортных развязок для удаления разработанного грунта или пульпы, подачи бетонной смеси, расположения средств вертикального транспорта для работ по армированию, бетонированию конструкций, демонтажу и перестановке ограждающих элементов и др.

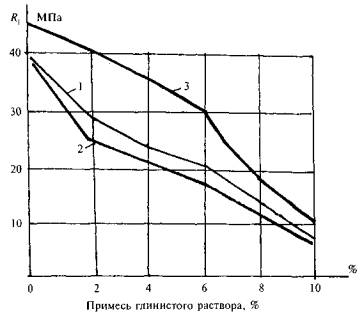

Рис. 14.34. Технологическая последовательность производства работ по устройству траншейной стены При разработке траншей экскаваторами с грейферами применяют две технологические схемы: 1 - стена образуется из коротких (2,5-3,6 м) захваток, разрабатываемых и бетонируемых через одну с последующими разработкой и бетонированием промежуточных; 2 - стена сооружается последовательным бетонированием захваток при опережающей разработке траншеи. Технологическая последовательность выполнения работ состоит: в разбивке траншей на захватки по разработке грунта и на захватки бетонирования, разбивке траншеи и установке ограничителей захваток бетонирования, установке с помощью кранов армокаркасов, укладке бетонной смеси с применением бетонолитного оборудования, извлечении ограничителей. Ограничители захваток, как правило, выполняют из металлических труб, заглубляемых в основание траншеи, которые извлекаются и перестанавливаются на новую захватку после набора прочности бетоном не менее 2,0 МПа. Для снижения трудозатрат на эти операции могут использоваться оставляемые сборные железобетонные разделительные элементы. В процессе производства работ особое место отводится технологии укладки бетона и обеспечению требуемого качества. Укладка бетонной смеси, как правило, осуществляется методом вертикальной перемещаемой трубы (ВПТ). Технология бетонирования конструкций стены под слоем глинистого раствора имеет ряд специфических особенностей. Укладка бетона под глинистым раствором в траншее должна исключать возможность их частичного смешивания. Отрицательное влияние глинистых частиц проявляется в снижении прочности бетона до 30-40 %. Кроме того, при прохождении бетона в грунтовой полости происходит интенсивная миграция химически несвязанной воды в грунт, что повышает пористость бетона и снижение его физико-механических характеристик. Зависимость качеств бетона от количества содержащихся в нем глинистых частиц свидетельствует о заметной потере его прочности с ростом глинистых включений. Эти данные иллюстрируются кривыми набора прочности. Увеличение процента глинистых частиц до 10 приводит к снижению прочности почти в 4 раза (рис. 14.35). Установлена корреляционная зависимость между степенью коагуляции бентонитового раствора и потерей прочности бетоном.

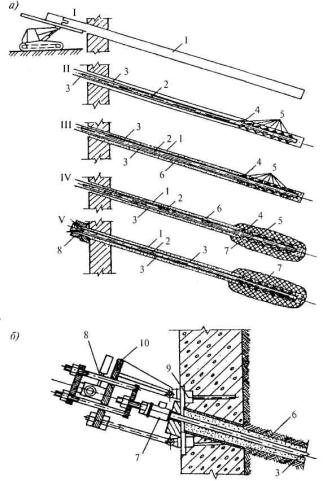

Рис. 14.35. Графики изменения прочности бетона от примеси глинистого раствора Исследованиями установлено, что снижение вязкости глинистого раствора и использование слабокоагулирующих систем способствуют повышению физико-механических характеристик бетона, в том числе наблюдается увеличение адгезии бетона с арматурным заполнением. Повышение адгезии бетона с арматурным заполнением наблюдается при передаче высокочастотной вибрации на арматурный каркас в процессе укладки бетона, а также при предварительном замачивании стержней арматуры перед погружением в глинистый раствор. Заметное повышение физико-механических свойств бетона достигается при использовании химических добавок, нейтрализующих глинистые включения. Наиболее трудоемким и технологически сложным является процесс приготовления, подачи, перекачивания глинистого раствора. При этом требуется использование достаточно насыщенного технологического оборудования, четкой системы контроля и обслуживания. Трудоемкость существенно возрастает, особенно при производстве работ при отрицательных температурах, когда необходимо обеспечить утепление трубопроводов, защиту оборудования и открытых поверхностей траншей с глинистым раствором. Основные правила производства работ Разработку грунта на средней захватке можно начинать после того, как на прилегающей закончены все работы и бетон набрал прочность не менее 0,1 МПа. Разработку захватки необходимо заканчивать зачисткой места примыкания соседней захватки и дна траншей с помощью грейфера. Осуществляется крановая установка разделительного элемента (трубы), который предварительно смазывается консистентной смазкой во избежание адгезии с бетоном. Тем же краном устанавливается армокаркас до проектной отметки и финансируется на форшахте. Непосредственно перед установкой армокаркаса производится промывка захватки восходящим потоком бентонитового раствора, подаваемого в забой через инъекционную трубу. Арматурный каркас устанавливается не позднее 4 ч до укладки бетона. В случае превышения этого времени производится перемешивание глинистого раствора сжатым воздухом через трубу диаметром 25-50 мм, опущенную до дна траншеи. Укладка бетонной смеси захватки производится методом вертикально перемещающейся трубы (ВПТ). Вверху бетонолитной трубы устанавливается мягкий пыж, а в горловину воронки - клапан. После заполнения воронки бетонной смесью клапан открывают. Бетонная смесь, вытесняя из трубы бентонитовый раствор, поступает в траншею. Укладка бетона должна производиться непрерывно до выхода чистого бетона из захватки. Общая продолжительность бетонирования не должна превышать 4 ч. При бетонировании стены в грунте необходимо выполнять следующие условия: бетонолитная труба должна быть постоянно заполнена бетонной смесью; нижний ее конец должен постоянно находиться заглубленным в бетоне не менее 1,0 м ниже поверхности укладываемого бетона; по окончании бетонирования захватки не ранее двух и не позднее четырех часов с помощью гидравлического извлекателя необходимо приподнимать разделительный элемент через каждые 30 мин на 3-5 см, после чего извлечь краном. Бетонная смесь для несущих стен должна удовлетворять следующим требованиям: иметь связность, обеспечивающую свободное прохождение по бетонолитной трубе и распределение площади захватки без расслоения; осадка конуса бетонной смеси должна быть в пределах 18-20 см; сохранять подвижность в течение времени, необходимого для транспортирования и укладки ее в траншею; срок схватывания бетонной смеси должен быть в пределах двух часов; относительное водоотделение, характеризующее связность бетонной смеси, должно составлять 0,01-0,02; запрещается вводить в бетонную смесь химические добавки-ускорители твердения бетона; для подачи бетонной смеси следует применять круглые металлические цельнотянутые трубы диаметром 250- 300 мм с толщиной стенок 8-10 мм без вмятин и наплывов на стенах. Контроль качества и приемка работ Контроль качества работ производится в соответствии с требованиями СНиП III-15-76 и заключается в проверке подвижности бетонной смеси (осадки корпуса) не реже двух раз в смену, соответствии прочности бетона требованиям проекта. Качество бетона, уложенного под бентонитовым раствором, следует оценивать по результатам испытаний контрольных образцов и определения прочности конструкций неразрушающими методами (ультразвуковым, склерометрами и др.). Приемка железобетонных конструкций должна сопровождаться их освидетельствованием в натуре, контрольными измерениями и испытаниями, оценкой качества строительных материалов, полуфабрикатов, сборных конструкций и должна подтверждаться паспортами, сертификатами или другими документами изготовителя, а при необходимости - актами испытаний материалов на строительство. Должно быть проверено соответствие конструкций рабочим чертежам, составлены акты на скрытые работы, данные испытаний контрольных образцов бетона, акты приемки арматурных сеток и каркасов, акты приемки блоков перед бетонированием. Производство работ должно фиксироваться в журналах работ. Технология устройства анкеров Анкерные устройства предназначены для передачи выдергивающих усилий на грунтовый массив с целью обеспечения устойчивости и несущей способности стен. Устройство анкеров осуществляют при глубине возводимого сооружения более 10 м. Как правило, они располагаются несколькими ярусами на высоте каждого этажа. Анкеры выполняют линейными, имеющими единую продольную ось и рабочую зону в виде уширения на его конечной части. Их несущая способность обеспечивается за счет сил сопротивления сдвигу, возникающих по контакту боковой поверхности рабочей части и массива грунта. Наибольшее распространение получили буроинъекционные анкеры. Технология их устройства (рис. 14.36) состоит из: бурения скважины под заданным углом и расчетной длины, с установкой обсадной трубы; погружения манжетной трубы и анкерной тяги; подачи обойменного раствора; нагнетания цементного раствора с помощью инъектора, обеспечивающего уширенную часть анкера; натяжения анкера и блокировки его на стене.

Рис. 14.36. Технология устройства инъекционных анкеров НИИОСП (а) и механизм натяжения анкерной тяги (б) В зависимости от конструктивного решения анкеров могут использоваться тяги в виде стальных канатов, пучков или стержневой арматуры. Для ориентировочных расчетов диаметр зоны инъецирования определяется из зависимости, учитывающей коэффициент пористости грунта е, объем закачиваемого раствора v, длину зоны анкеровки l: Зону инъецирования можно рассматривать как сплошной цилиндрический элемент с эффективным диаметром, определяемым объемом поглощенного раствора. Этот элемент по форме напоминает буронабивную сваю. Давление нагнетания в 1,5-2,0 МПа обеспечивает достаточно высокое сцепление анкера с грунтом. Более эффективной является технология уширения анкерной части путем использования разрядно-импульсной технологии. При этом уплотненная зона анкера оценивается по объему мелкозернистой бетонной смеси, поглощенной в процессе электроимпульсной обработки. Процесс натяжения анкеров осуществляется после набора прочности инъецированного раствора с помощью гидродомкрата ДГО-50. Степень натяжения контролируется манометром и тензодинамометром. После проектного натяжения осуществляются блокировка анкерной тяги и омоноличивание участка. Технологические процессы устройства анкеров осуществляются по мере отрывки котлована. При достижении проектной отметки производятся разметка мест положения анкеров и выполнение комплекса технологических операций. В качестве средств механизации используются мобильные малогабаритные буровые станции, обеспечивающие выбуривание скважин с устройством обсадки труб. Изменение параметров бурового снаряда позволяет выбуривать скважины проектных параметров по длине и углу наклона. Наиболее эффективными и надежными в работе являются буровые станки французской фирмы «Солетанж», «Зальцгиттер» ФРГ и др. При значительных размерах сооружения процесс устройства анкеров может быть совмещен с отрывкой котлована. При этом технологические процессы выполняются на захватках, что исключает их взаимное влияние. В условиях плотной застройки использование анкерных систем в ряде случаев затруднено ввиду наличия подземных сетей, коллекторов и других сооружений. Поэтому в большинстве случаев устойчивость ограждающих стенок обеспечивается установкой расстрелов, распоров, подкосов на обвязочных поясах по мере разработки грунта (рис. 14.37).

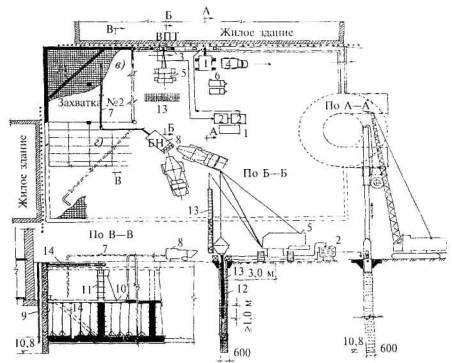

Рис 14.37. Размещение распорных систем для обеспечения устойчивости стен, возводимых по методу «стена в грунте» Технологическая схема комплекса работ по возведению 2-ярусной подземной автостоянки между жилыми зданиями приведена на рис. 14.38. Она включает цикл работ по устройству разделительной стенки в области примыкания «стена в грунте» к фундаментам; разработке грунта грейферным экскаватором под слоем бентонитового раствора короткими захватками с формированием и бетонированием стен; устройству распорных систем по мере отрывки котлована; устройству монолитной фундаментной плиты; поярусной встроенной системы из монолитного железобетона и др. видов строительно-монтажных работ. Для производства работ используется комплекс строительных машин и оборудования: грейферный экскаватор, кран на гусеничном ходу, автосамосвалы, прицепные бетононасосы, щитовая опалубочная система для возведения встроенного каркаса, оборудование глинистого хозяйства и др.

Рис. 14.38. Технологическая схема производства работ по устройству заглубленных сооружений методом «стена в грунте»* * Разработка грунта котлована условно не показана.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

в пределах 0,1-0,2 значение угла q приближается к 90°, в то время как для

в пределах 0,1-0,2 значение угла q приближается к 90°, в то время как для  - 50-65°.

- 50-65°.