|

|

Расчет цилиндрической зубчатой передачиВыбор материала шестерни и колеса

Определение допускаемых напряжений

Предел контактной выносливости Для шестерни: σHlim b=2HB+70=2·230+70=530 Для колеса: σHlim b=2HB+70=2·200+70=470

Для шестерни: [σHl]=( σHlim b·KHL)/[SH]=(530·1)/1,10=481.81

Для колеса: [σH2]=( σHlim b·KHL)/[SH]=(430·1)/1,10=427.27

Расчет допускаемых контактных напряжений [σH]=0.45([σHl]+ [σH2])=0.45(481.81+427.27)=409,086 МПа

Условие [σH]<1,23[σH2] выполнено.

Определение межосевого расстояния KHβ=1; Ka=49.5; Ψba=0.175; U=2.6

| |||||||||||||||||||

| ПМ.000000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

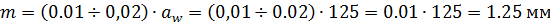

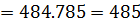

aω=125 мм

Модуль зацепления

Геометрические размеры шестерни и колеса

Суммарное число зубьев

z∑=(2·aω)/m=(2·125)/1.25=200

Число зубьев

Шестерни: z1= z∑/(u+1)=200/(2.6+1)=55 Колеса: z2= z∑-z1=200-55=145

Диаметры делительные

d1=m· z1=1.25·55=68 мм

d2=m· z2=1.25·145=181 мм

aω=( d1+ d2)/2=(68+181)/2=125

Диаметры вершин зубьев

da1= d1+2m=68+2·1.25=70 мм

da2= d2+2m=181+2·1.25=184 мм

Ширина шестерни: b1= b2+5=27 мм

Ширина колеса: b2=ψba· aω=0.175·125=22мм

Коэффициент ширины шестерни по диаметру

ψbd=b1/d1=27/68=0.39

Окружная скорость колес и степень точности передачи

ν=(ω1d1)/2=(149.673·68)/2·103=5.08 м/с

KHα=1 KHβ=1 KHν=1,05 KH=1·1·1.5=1.05

Геометрические размеры шестерни и колеса

Суммарное число зубьев

z∑=(2·aω)/m=(2·125)/1.25=200

Число зубьев

Шестерни: z1= z∑/(u+1)=200/(2.6+1)=55 Колеса: z2= z∑-z1=200-55=145

Диаметры делительные

d1=m· z1=1.25·55=68 мм

d2=m· z2=1.25·145=181 мм

aω=( d1+ d2)/2=(68+181)/2=125

Диаметры вершин зубьев

da1= d1+2m=68+2·1.25=70 мм

da2= d2+2m=181+2·1.25=184 мм

Ширина шестерни: b1= b2+5=27 мм

Ширина колеса: b2=ψba· aω=0.175·125=22мм

Коэффициент ширины шестерни по диаметру

ψbd=b1/d1=27/68=0.39

Окружная скорость колес и степень точности передачи

ν=(ω1d1)/2=(149.673·68)/2·103=5.08 м/с

KHα=1 KHβ=1 KHν=1,05 KH=1·1·1.5=1.05

| |||||||||||||||||||

| ПМ.020000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

Диаметр окружности впадин зубьев

Для шестерни:

df=d1-2,5m=68-2.5·1,25=64

Для колеса:

df=d2-2,5m=181-2.5·1.25=177

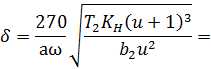

Проверка контактных напряжений

Силы, действующие в зацеплении

Окружная: Ft=P/V=(4,153·103)/1,5=2786 Н

Радиальная: Fr=Ft·tg(α)=2,5·103·tg(20)=5592 Н

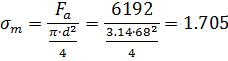

Осевая: Fa= Ft·tg(β)=2768·tg(20)=6192 Н

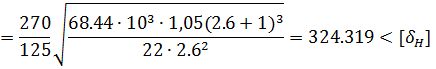

Проверка зубьев на выносливость при изгибе

Силы, действующие в зацеплении

Окружная: Ft=P/V=(4,153·103)/1,5=2786 Н

Радиальная: Fr=Ft·tg(α)=2,5·103·tg(20)=5592 Н

Осевая: Fa= Ft·tg(β)=2768·tg(20)=6192 Н

Проверка зубьев на выносливость при изгибе

YF1=3.26; m=1.25

YF2=3.60; b1=26.87 - шестерни

KFβ=1,03; b2=21.87 – колеса

KFν=1; KF=KFβ· KFν=1,03·1=1.03

YF1=3.26; m=1.25

YF2=3.60; b1=26.87 - шестерни

KFβ=1,03; b2=21.87 – колеса

KFν=1; KF=KFβ· KFν=1,03·1=1.03

| |||||||||||||||||||

| ПМ.020000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

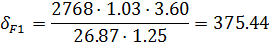

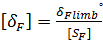

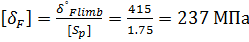

Определение допускаемых напряжений

Для шестерни: δ°Flimb=1.8·230=415 МПа

Для колеса: δ°Flimb=1.8·200360 МПа

Для шестерни:

Для шестерни: δ°Flimb=1.8·230=415 МПа

Для колеса: δ°Flimb=1.8·200360 МПа

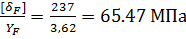

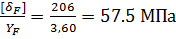

Для шестерни:  Для колеса:

Для колеса:  Отклонение

Для шестерни:

Отклонение

Для шестерни:  Для колеса:

Для колеса:  Зубчатое колесо:

Зубчатое колесо:

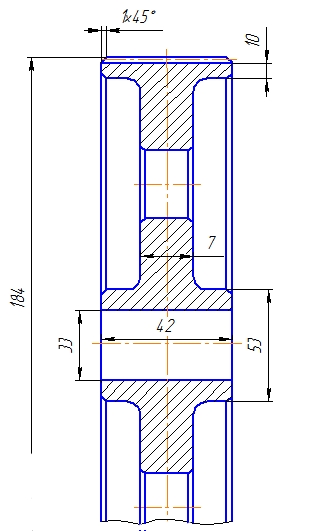

Рис. 10.2 (а)

Рис. 10.2 (а)

| |||||||||||||||||||

| ПМ.020000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

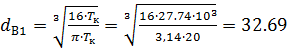

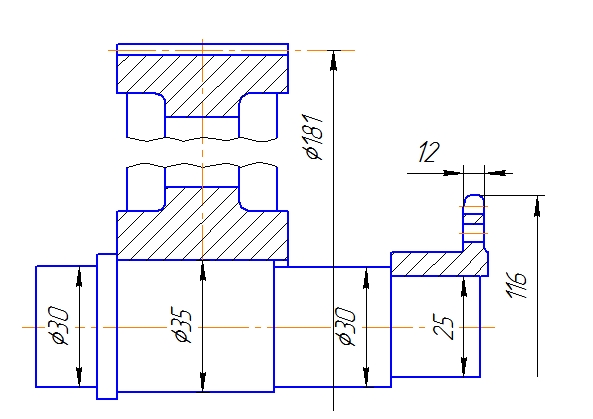

3 Предварительный расчет валов редуктора

Определение диаметра выходного конца

Ведущий вал:

[τк]=20 Н/мм2 Т=27.74 Н·м

dдв=28 мм

dп1=40 мм

мм

Принимаем dв1=33 мм

Ведомый вал:

[τк]=20 Н/мм2 Т=68,44 Н·м мм

Принимаем dв1=33 мм

Ведомый вал:

[τк]=20 Н/мм2 Т=68,44 Н·м

dп2=30 мм – под подшипниками.

Dк2=35 мм – под зубчатым колесом.

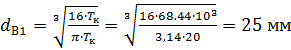

Конструкция ведущего вала:

dп2=30 мм – под подшипниками.

Dк2=35 мм – под зубчатым колесом.

Конструкция ведущего вала:

Рис. 12.3

Рис. 12.3

| |||||||||||||||||||

| ПМ.020000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

Конструкция ведомого вала:

Рис. 12.4

Конструктивные размеры шестерни и колеса

Размеры шестерни

d1=68 мм da1=70 мм b1=27 мм

Размеры колеса

d2=181 мм da2=184 мм b2=22 мм

Диаметр ступицы

dст=1.6·dв1=1.6·33=52.8 мм Принимаем dст=53 мм

Рис. 12.4

Конструктивные размеры шестерни и колеса

Размеры шестерни

d1=68 мм da1=70 мм b1=27 мм

Размеры колеса

d2=181 мм da2=184 мм b2=22 мм

Диаметр ступицы

dст=1.6·dв1=1.6·33=52.8 мм Принимаем dст=53 мм

| |||||||||||||||||||

| ПМ.020000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

| Длина ступицы lст=(1,2÷1.5)·dв=(1.2÷1.5) ·33=39.6÷49.5 Принимаем lст=42 мм Толщина обода δ0=(2.5÷4.0)mn=(2.5÷4.0) ·2.5=6.25÷10 Принимаем δ0=10 мм Толщина диска кованых колес С=0.3·b=0.3·22=6.6; Принимаем С=7 мм D0=da-((da1-df1)- δ0·2)=184-((170-64)-10·2)=170 мм Конструктивные размеры корпуса редуктора Толщина стенок корпуса и крышки δ=0.025+1=0.025·125+1=4.12; Принимаем δ=8 δ1=0.02a+1=0.02·125+1=3.5; Принимаем δ1=8 Толщина фланцев поясов корпуса и крышки верхнего пояса корпуса и крышки b=1.5·δ=12 мм b1=1.5·δ1=12 мм Нижнего пояса корпуса p=2.35·δ=19 мм; Принимаем p=20 мм Диаметр болтов Фундаментальных: d1=(0.03÷0.036)·a+12=(0.03÷0.036) ·125+12=15.75÷16.5 | |||||||||||||||||||

| ПМ.020000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

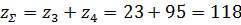

| Принимаем болты резьбой M20 крепящих крышку к корпусу у подшипников d2=(0.7÷0.75) · d1=(0.7÷0.75) ·20=14÷15 Принимаем болты с резьбой М16 соединяющие основание корпуса с крышкой d3=(0.5÷0.6) · d1=(0.5÷0.6) ·16=9÷10.8 Принимаем болты с резьбой М12 Dотв=0.5(D0+dст)=0.5·170+53=111.5 dотв=(D0-dст)/4=(170-53)/4=29.5 3 Расчет цепной передачи Вращающий момент на ведущей звездочке T3=T2=68.44*103 Н·мм Передаточное число uц=4.1 Число зубьев Ведущей звездочки: z3=31-2·uц=31-2·4.1=22.8=23 Ведомой звездочки: z4=z3·uц=23·4.1=94.3=95 Фактическое передаточное число uц=95/23=4.1 Отклонение (uц-uфакт)/ uц=(4.1·4.1)/4.1=0% Расчетный коэффициент нагрузки Кэ=kд·ka·kн·kp·kсм·kп=1·1·1·1.25·1·1=1.25 | |||||||||||||||||||

| ПМ.020000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

Kд=1 – при спокойной нагрузке

Ka=1 – учитывает влияние межосевого расстояния

Kн=1 – угол наклона не превышает 60° и равен 30°

Kр=1,25 – периодическое регулирование натяжения цепи

Kсм=1 – при непрерывной смазке

Kп=1 – при односменной работе

Определение шага цепи

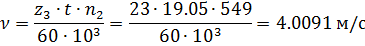

Ведущая звездочка имеет частоту вращения

n2=ω2·30/π=57.566·30/3.14=549 об/мин

Среднее значение допускаемого давления при n≈500 об/мин [p]=20 МПа

Принимаем шаг цепи: t=19.05

Цепь: ПР-19.05-31.80

Q=31.8 вН

q=1.9 кг/м

Aоп=105.8 мм2

b=33

Скорость цепи

Принимаем шаг цепи: t=19.05

Цепь: ПР-19.05-31.80

Q=31.8 вН

q=1.9 кг/м

Aоп=105.8 мм2

b=33

Скорость цепи

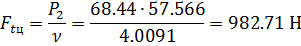

Окружная сила

Окружная сила

Давление в шарнире

Давление в шарнире

| |||||||||||||||||||

| ПМ.030000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

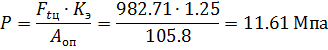

[P]=20[1+0.01(z3-17)]=20[1+0.01(23-17)]=21.2

Условие P < [P]

Число звеньев цепи

Наружные диаметры

De=t·(Kz+0.7)-0.31·d1

Kz=ctg(180/z)

d1 – диаметры ролика (табл. 7.15)

Ведущая звездочка

De1=15.98(7.27+0.7)-0.31·11.91=123.6=124 мм

Kz1= ctg(180/23)=7.27

Ведомая звездочка

De2=15.98(30.22+0.7)-0.31·11.91=490 мм

Kz2= ctg(180/95)=30.22

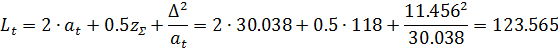

Принимаем a=480

at=a/t=480/15.98=30.038

Наружные диаметры

De=t·(Kz+0.7)-0.31·d1

Kz=ctg(180/z)

d1 – диаметры ролика (табл. 7.15)

Ведущая звездочка

De1=15.98(7.27+0.7)-0.31·11.91=123.6=124 мм

Kz1= ctg(180/23)=7.27

Ведомая звездочка

De2=15.98(30.22+0.7)-0.31·11.91=490 мм

Kz2= ctg(180/95)=30.22

Принимаем a=480

at=a/t=480/15.98=30.038

Округляю до целого числа: Lt=124

Округляю до целого числа: Lt=124

| |||||||||||||||||||

| ПМ.030000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

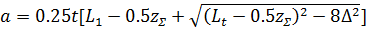

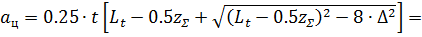

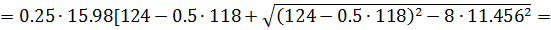

Оптимальное межосевое расстояние

a=(30÷50)·t=(30÷50)·15.98=479.4÷799

Наибольшее: amax≤80t; amax=1278.4

Наименьшее: amin≥0.6 (De1+De2)+(30÷50) мм

amin=63.154÷83.154

Уточнение межосевого расстояния

мм

Для свободного провисания цепи предусматривают возможность уменьшения межосевого расстояния на 0.4%, то есть на 485·0.004≈2 мм

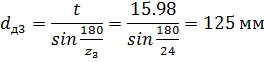

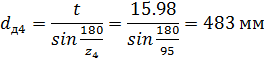

Диаметры делительных окружностей звездочек мм

Для свободного провисания цепи предусматривают возможность уменьшения межосевого расстояния на 0.4%, то есть на 485·0.004≈2 мм

Диаметры делительных окружностей звездочек

Силы, действующие на цепь

Окружная Ftц=982.71 Н

От центробежных сил: Fυ=q∙υ2=1.9∙1.52=4.275

q=1.9 (по табл. 7.15)

От провисания Ff=9.81∙kf∙q∙aц=9.81∙1∙1.9∙0.485=9.03 Н

Расчетная нагрузка на валы

Fв=Ftц+2∙Ff=982.71+2∙9.03=1000 Н

Силы, действующие на цепь

Окружная Ftц=982.71 Н

От центробежных сил: Fυ=q∙υ2=1.9∙1.52=4.275

q=1.9 (по табл. 7.15)

От провисания Ff=9.81∙kf∙q∙aц=9.81∙1∙1.9∙0.485=9.03 Н

Расчетная нагрузка на валы

Fв=Ftц+2∙Ff=982.71+2∙9.03=1000 Н

| |||||||||||||||||||

| ПМ.040000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

Коэфициент запаса прочности цепи

Это больше, чем нормативный коэфициент запаса прочности [s]=8.9 (табл. 7.19; условие S>[S] выполнено)

Размеры ведущей звездочки

Ступица звездочки

dст=1.6∙dв1=1.6∙33=52.8 мм

lст=(1.2÷1.5) ∙dв1=(1.2÷1.5) ∙33=39.6÷49.5

Принимаем lст=42 мм

Толщина диска звездочки

0.93∙Bвн=0.93∙12.7=11.811=12 мм

Размеры ведомой звездочки

Ступица звездочки

dст=1.6∙dв2=1.6∙25=40 мм

lст=(1.2÷1.5) ∙ dв2=(1.2÷1.5) ∙25=30÷37.5

Принимаем lст=40 мм

Толщина диска звездочки

0.93∙Bвн=0.93∙12.7=11.811≈1.2 мм

4. Первый этап компоновки редуктора

aω=125

Принимаем зазор между торцом шестерни и внутренней стенкой корпуса

A1=1.2∙δ=1.2∙8=9.6=10

Принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса

A=δ=8

Это больше, чем нормативный коэфициент запаса прочности [s]=8.9 (табл. 7.19; условие S>[S] выполнено)

Размеры ведущей звездочки

Ступица звездочки

dст=1.6∙dв1=1.6∙33=52.8 мм

lст=(1.2÷1.5) ∙dв1=(1.2÷1.5) ∙33=39.6÷49.5

Принимаем lст=42 мм

Толщина диска звездочки

0.93∙Bвн=0.93∙12.7=11.811=12 мм

Размеры ведомой звездочки

Ступица звездочки

dст=1.6∙dв2=1.6∙25=40 мм

lст=(1.2÷1.5) ∙ dв2=(1.2÷1.5) ∙25=30÷37.5

Принимаем lст=40 мм

Толщина диска звездочки

0.93∙Bвн=0.93∙12.7=11.811≈1.2 мм

4. Первый этап компоновки редуктора

aω=125

Принимаем зазор между торцом шестерни и внутренней стенкой корпуса

A1=1.2∙δ=1.2∙8=9.6=10

Принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса

A=δ=8

| |||||||||||||||||||

| ПМ.040000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

Принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса

A=δ=8

Намечаем радиальные роликоподшипники с короткими цилиндрическими роликами. Габариты подшипников выбираем по диаметру вала в месте посадки подшипников.

dп1=40 мм

dп2=30 мм

Наружный диаметр: D=110 > da1=70 мм Мазоудерживающие кольца: y=12 r=2.5 Измерением находим расстояние На ведущем валу: l1=48 На ведомом валу: l2=48 lr=1.5∙23=34.5; Примем lr=34 ∆=12 – Толщина фаланца крышки Длину пальца l примем на 5 мм больше шага t l=t+5=19.05+5=24.05

| |||||||||||||||||||

| ПМ.040000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

Рис. 12.5

Рис. 12.5

| |||||||||||||||||||

| ПМ.040000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

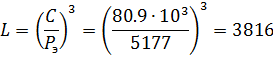

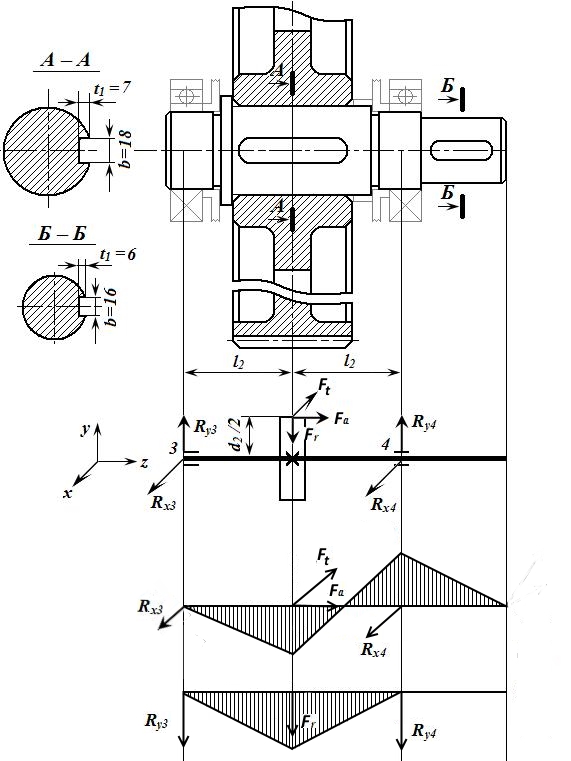

5. Проверка долговечности подшипника

Ведущий вал

Силы в зацеплении

Ft= 2768 H – окружная Fr=5592 Н – радиальная Fa=6192 Н – осевая

Рекция опор В плоскости XZ Rx1=Rx2=Ft/2=2768/2=1384 Н

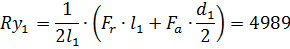

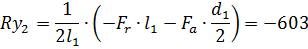

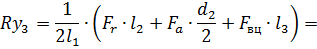

В плоскость YZ

Проверка: Ry1+Ry2-Fr=0

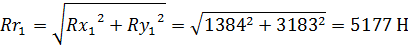

Суммарные реакции

Проверка: Ry1+Ry2-Fr=0

Суммарные реакции

Подбираем подшипники по наиболее нагруженной опоре 1 Радиальные роликоподшипники с короткими цилиндрическими роликами 32308A (табл. П5). Эквивалентная нагрузка

V=1; Kб=1 (по табл. 9.19); Kт=1 (по табл. 9.20); Pa=0; Pr1=5177; Fa/C0=0/5177=0 – этой величине по табл. 9.18 соответствует e=2.45. Pa/Pr1=0/5177=0 X=1; Y=0 (по табл. 9.18) Рэ=(X∙V∙Pr1+Y∙Pa) ∙Kб∙Kт=(1∙1∙5177+0∙0) ∙1∙1=5177 Н

Подбираем подшипники по наиболее нагруженной опоре 1 Радиальные роликоподшипники с короткими цилиндрическими роликами 32308A (табл. П5). Эквивалентная нагрузка

V=1; Kб=1 (по табл. 9.19); Kт=1 (по табл. 9.20); Pa=0; Pr1=5177; Fa/C0=0/5177=0 – этой величине по табл. 9.18 соответствует e=2.45. Pa/Pr1=0/5177=0 X=1; Y=0 (по табл. 9.18) Рэ=(X∙V∙Pr1+Y∙Pa) ∙Kб∙Kт=(1∙1∙5177+0∙0) ∙1∙1=5177 Н

| |||||||||||||||||||

| ПМ.040000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

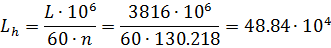

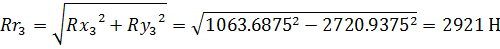

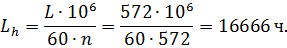

Расчетная долговечность, млн. об.

Расчетная долговечность, ч.

Расчетная долговечность, ч.

Ведомый вал

Ft= 2768 H – окружная Fr=5592 Н – радиальная Fa=6192 Н – осевая

Нагрузка на вал от цепной передачи: Fa=1000 H

Составляющие нагрузки:

Fвх=Fвц=FB∙sin(γ)=1000∙sin(30°)=500 H

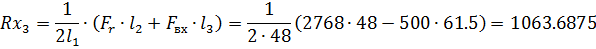

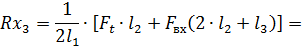

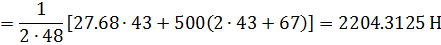

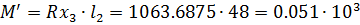

Из первого этапа компоновки редуктора l2=48 мм, l3=61.5

Реакция опор

В плоскости XZ

Ведомый вал

Ft= 2768 H – окружная Fr=5592 Н – радиальная Fa=6192 Н – осевая

Нагрузка на вал от цепной передачи: Fa=1000 H

Составляющие нагрузки:

Fвх=Fвц=FB∙sin(γ)=1000∙sin(30°)=500 H

Из первого этапа компоновки редуктора l2=48 мм, l3=61.5

Реакция опор

В плоскости XZ

Проверка: Rx3+Rx4-(Ft+Fвх)=1063.68+2204.31-(2768+500)=0

В плоскости YZ

Проверка: Rx3+Rx4-(Ft+Fвх)=1063.68+2204.31-(2768+500)=0

В плоскости YZ

| |||||||||||||||||||

| ПМ.050000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

Проверка: Ry3+Fвц-(Ft+Ry4)=-2720.93+500-(2768-7812.93)=0

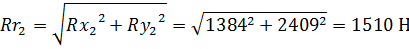

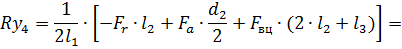

Суммарные реакции

Проверка: Ry3+Fвц-(Ft+Ry4)=-2720.93+500-(2768-7812.93)=0

Суммарные реакции

Подбираем подшипники по наиболее нагруженной опоре 4 Радиальные роликоподшипники с короткими цилиндрическими роликами 32308A (табл. П5).

V=1; Kб=1.2 (по табл. 9.19) – учитывая, что цепная передача усиливает неравномерность нагрузки. Kт=1 (по табл. 9.20); Pa=0; Pr1=5177; e=2.45 Fa/ Pr4=0.763 < e. X=1; Y=0 (по табл. 9.18) Рэ= Pr4∙V∙ Kб∙Kт=8118∙1∙1.5∙1=9741 Н

Расчетная долговечность, млн. об.

Подбираем подшипники по наиболее нагруженной опоре 4 Радиальные роликоподшипники с короткими цилиндрическими роликами 32308A (табл. П5).

V=1; Kб=1.2 (по табл. 9.19) – учитывая, что цепная передача усиливает неравномерность нагрузки. Kт=1 (по табл. 9.20); Pa=0; Pr1=5177; e=2.45 Fa/ Pr4=0.763 < e. X=1; Y=0 (по табл. 9.18) Рэ= Pr4∙V∙ Kб∙Kт=8118∙1∙1.5∙1=9741 Н

Расчетная долговечность, млн. об.

Расчетная долговечность, ч.

Расчетная долговечность, ч.

Подшипники ведущего и ведомого валов имеют ресурс

Lh=40∙103 ч.

Подшипники ведущего и ведомого валов имеют ресурс

Lh=40∙103 ч.

| |||||||||||||||||||

| ПМ.050000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

Расчетная схема ведущего вала

Рис.12.7

Рис.12.7

| |||||||||||||||||||

| ПМ.050000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

Расчетная схема ведомого вала

Рис. 12.8

Рис. 12.8

| |||||||||||||||||||

| ПМ.050000.00ПЗ | Лист 24 | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

6. Второй этап компоновки редуктора

Рис. 12.9

Рис. 12.9

| |||||||||||||||||||

| ПМ.050000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

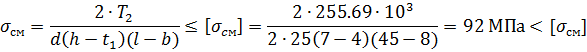

7. Проверка прочности шпоночных соединений

Шпонки призматические со скругленными торцами. Размеры сечений и шпонок - по ГОСТ 23360 – 78 (табл. 8.9).

Материал шпонок – сталь 45 нормализованная.

Напряжение смятия и условие прочности

Допускаемые напряжения смятия при стальной ступице [σсм]=100÷120 МПа.

Ведущий вал

d=33 см;

b∙h=10∙8 мм – Сечение шпонки

t1=3.3;

Фаска 0.25-0.40.

Длина шпонки l=18; T1=27.74

Ведомый вал

Из двух шпонок – под зубчатым колесом и под звездочкой – более нагружена вторая.

Проверяем шпонку под звездочкой

d=25; ; b∙h=8∙7 мм;

t1=4.0 – Глубина паза вала;

t2=3.3 – Глубина паза втулки;

Фаска = 0.16-0.25;

l=45 – Длина шпонки.

Ведомый вал

Из двух шпонок – под зубчатым колесом и под звездочкой – более нагружена вторая.

Проверяем шпонку под звездочкой

d=25; ; b∙h=8∙7 мм;

t1=4.0 – Глубина паза вала;

t2=3.3 – Глубина паза втулки;

Фаска = 0.16-0.25;

l=45 – Длина шпонки.

Условие σсм < [σсм]

Условие σсм < [σсм]

| |||||||||||||||||||

| ПМ.050000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

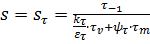

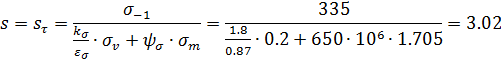

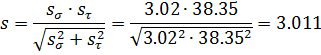

8. Уточненный расчет валов

Ведущий вал

По табл. 3.3 при диаметре заготовки до 90 мм (da=70 мм) среднее значение σв=780 МПа.

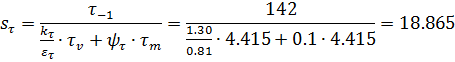

Предел выносливости при симметричном цикле касательных напряжений

τ-1=0.58∙ σ-1=0.58∙335=193 МПа.

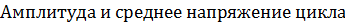

Сечение A-A

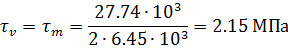

Коэффициент запаса прочности

, где амплитуда и среднее напряжение от нулевого цикла: , где амплитуда и среднее напряжение от нулевого цикла:

При d=33; b=10 мм, t1=5 мм, по табл. 8.5

При d=33; b=10 мм, t1=5 мм, по табл. 8.5

Принимаем по табл. 8.5

kτ=1.68; ε=0.76; ψτ=0.1.

Принимаем по табл. 8.5

kτ=1.68; ε=0.76; ψτ=0.1.

| |||||||||||||||||||

| ПМ.060000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

Приняв у ведущего вала длину посадочной части под муфту равную длине полумуфты l=80 (УВП муфта для валов диаметром 35 мм):

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по нормальным напряжениям

ψσ=650 – для углеродистой стали.

kσ=780

εσ=0.86

σv=0.2

Результирующий коэффициент запаса прочности

ψσ=650 – для углеродистой стали.

kσ=780

εσ=0.86

σv=0.2

Результирующий коэффициент запаса прочности

Ведомый вал

Материал вала – сталь 45 нормализованная σв=570 МПа (по табл. 3.3)

Пределы выносливости:

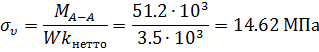

σ-1=0.43∙570=246 МПа

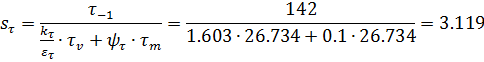

τ-1=0.58∙246=142 МПа

Сечение А-А. Диаметр в этом сечении – 35 мм.

Концентрация напряжений обусловлена наличием шпоночной канавки (табл. 8.5)

kσ=1.76

εσ=0.91

kτ=1.30

ετ=0.81

ψσ=0.15 ψτ=0.1

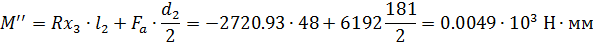

Изгибающий момент в горизонтальной плоскости

Ведомый вал

Материал вала – сталь 45 нормализованная σв=570 МПа (по табл. 3.3)

Пределы выносливости:

σ-1=0.43∙570=246 МПа

τ-1=0.58∙246=142 МПа

Сечение А-А. Диаметр в этом сечении – 35 мм.

Концентрация напряжений обусловлена наличием шпоночной канавки (табл. 8.5)

kσ=1.76

εσ=0.91

kτ=1.30

ετ=0.81

ψσ=0.15 ψτ=0.1

Изгибающий момент в горизонтальной плоскости

| |||||||||||||||||||

| ПМ.070000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

Изгибающий момент в вертикальной плоскости

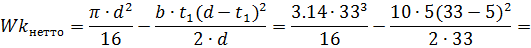

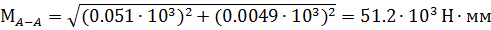

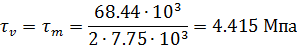

Суммарный изгибающий момент в сечении А-А

Суммарный изгибающий момент в сечении А-А

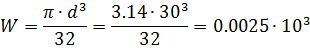

Момент сопротивления кручению d=33; b=12; t1=4 мм.

Момент сопротивления кручению d=33; b=12; t1=4 мм.

Момент сопротивления изгибу

Момент сопротивления изгибу

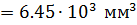

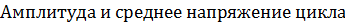

касательных напряжений касательных напряжений

Амплитуда нормальных напряжений изгиба

Амплитуда нормальных напряжений изгиба

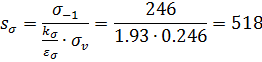

Коэфициент запаса прочности по нормальным напряжениям

Коэфициент запаса прочности по нормальным напряжениям

Коэфициент запаса прочности по касательным напряжениям

Коэфициент запаса прочности по касательным напряжениям

| |||||||||||||||||||

| ПМ.070000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

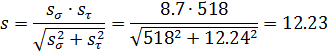

Результирующий коэффициент запаса прочности для сечения А-А

Сечение К-К

Концентрация напряжения обусловлена посадкой подшипника с гарантированным натягом (табл. 8.7)

kσ/ εσ=1.76/0.91=1.93

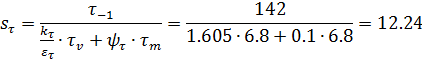

kτ/ ετ=1.30/0.81=1.605

ψσ=0.5 ψτ=0.1

Изгибающий момент

M4=Fв∙l3=1000∙61.5=0.00615∙103 Н∙мм

Осевой момент сопротивления

Сечение К-К

Концентрация напряжения обусловлена посадкой подшипника с гарантированным натягом (табл. 8.7)

kσ/ εσ=1.76/0.91=1.93

kτ/ ετ=1.30/0.81=1.605

ψσ=0.5 ψτ=0.1

Изгибающий момент

M4=Fв∙l3=1000∙61.5=0.00615∙103 Н∙мм

Осевой момент сопротивления

Амплитуда нормальных напряжений

Амплитуда нормальных напряжений

σm=0

Полярный момент сопротивления

Wp=2∙W=2∙0.0025∙103=5∙103 мм3

σm=0

Полярный момент сопротивления

Wp=2∙W=2∙0.0025∙103=5∙103 мм3

касательных напряжений касательных напряжений

| |||||||||||||||||||

| ПМ.070000.00ПЗ | Лист | ||||||||||||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата | ||||||||||||||

Коэфициент запаса прочности по нормальным напряжениям

Коэфициент запаса прочности по касательным напряжениям

Коэфициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения К-К

Результирующий коэффициент запаса прочности для сечения К-К

Сечение Л-Л

Концентрация напряжений обусловлена переходом от ⌀30 к ⌀35 при:

D/d=30/25=1.2

r=2.25/25=0.09

Коэффициенты концентрации напряжений

kσ=1.40

kτ=1.14

Внутренние силовые факторы те же, что и для сечения К-К

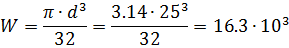

Осевой момент сопротивления

Сечение Л-Л

Концентрация напряжений обусловлена переходом от ⌀30 к ⌀35 при:

D/d=30/25=1.2

r=2.25/25=0.09

Коэффициенты концентрации напряжений

kσ=1.40

kτ=1.14

Внутренние силовые факторы те же, что и для сечения К-К

Осевой момент сопротивления

Амплитуда нормальных напряжений

Амплитуда нормальных напряжений

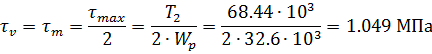

Полярный момент сопротивления

Wp=2∙W=2∙16.3∙103=32.6∙103 мм3

Полярный момент сопротивления

Wp=2∙W=2∙16.3∙103=32.6∙103 мм3

| |||||||

| ПМ.000000.00ПЗ | Лист | ||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата |

касательных напряжений касательных напряжений

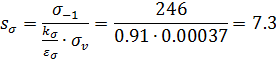

Коэфициент запаса прочности по нормальным напряжениям

Коэфициент запаса прочности по нормальным напряжениям

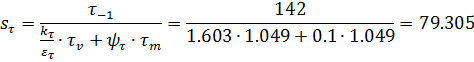

Коэфициент запаса прочности по касательным напряжениям

Коэфициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения К-К

Результирующий коэффициент запаса прочности для сечения К-К

Сечение Б-Б

kσ=1.40

kτ=1.14

εσ=0.91

ετ=0.81

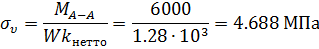

Изгибающий момент (положим x1=60 мм)

MБ-Б=FB∙x1=1000∙60=6000

Амплитуда нормальных напряжений изгиба

Сечение Б-Б

kσ=1.40

kτ=1.14

εσ=0.91

ετ=0.81

Изгибающий момент (положим x1=60 мм)

MБ-Б=FB∙x1=1000∙60=6000

Амплитуда нормальных напряжений изгиба

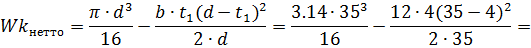

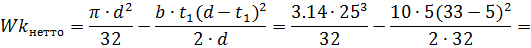

Момент сопротивления сечения нетто

Момент сопротивления сечения нетто

| |||||||

| ПМ.000000.00ПЗ | Лист | ||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата |

касательных напряжений касательных напряжений

Коэфициент запаса прочности по нормальным напряжениям

Коэфициент запаса прочности по нормальным напряжениям

Коэфициент запаса прочности по касательным напряжениям

Коэфициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения К-К

Результирующий коэффициент запаса прочности для сечения К-К

Сведем результаты проверки в таблицу:

Сведем результаты проверки в таблицу:

Во всех сечениях s > [s] | ||||||||||

| ПМ.000000.00ПЗ | Лист | |||||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата |

| Заключение | |||||||

| ПМ.000000.00ПЗ | Лист | ||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата |

| ПМ.000000.00ПЗ | Лист | ||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата |

| Список используемой литературы 1.Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: Учеб. Пособие для машиностроит. спец. техникумов.-2-е изд., перераб. и доп.-Высш. шк., 1990.-399 с., ISBN 5-06-000696-4 2.Чернавский С.А.Курсовое проектирование деталей машин: Учеб. Пособие для студентов втузов.-3-е изд., перераб. и доп.-М.:ИНФРА-М,2013.-414 с., ил. 3.Детали машин: Атлас конструкций: Учеб. пособие для студентов машиностроительных специальностей вузов. В 2-х ч. Ч.1/ Б.А. Байков, В.Н. Богачев, А.В. Буланже и др.; Под общ. ред. д-ра техн. наук проф. Д.Н. Решетова.-5-е изд .. перераб. и доп. М.: Машиностроение, 1992.-352 с: ил. ISBN 5-217-01507-1 4.Детали машин: Атлас конструкций: Учеб. пособие для студентов машиностроительных специальностей вузов. В 2-х ч. Ч.2/ Б.А. Байков, В.Н. Богачев, А.В. Буланже и др.; Под общ. ред. д-ра техн. наук проф. Д.Н. Решетова.-5-е изд .. перераб. и доп. М.: Машиностроение, 1992.-296 с: ил. ISBN 5-217-01508-Х | |||||||

| ПМ.000000.00ПЗ | Лист | ||||||

| Изм. | Кол.уч | Лист | №док | Подпись | Дата |

Не нашли, что искали? Воспользуйтесь поиском по сайту:

©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.