|

|

Проектный расчет цилиндрической зубчатой передачи.12 Введение Курсовой проект предназначен для проектирования механического привода к рабочему органу, содержащего электродвигатель, зубчатый редуктор и муфты. В качестве силового механизма принимаем асинхронный электродвигатель 3-х-фазного тока общего назначения. Передаточный механизм представлен в виде одноступенчатого цилиндрического зубчатого редуктора. В качестве связующего элемента между электродвигателем и редуктором применяем соединительную муфту. Между передаточным и исполнительным механизмами устанавливаем также соединительную муфту. 1.Энергетический и кинематический расчет привода. 2.Выбор материалов зубчатых колес, назначение режимов упрочнения и определение допускаемых напряжение:

3.Определение основных геометрических параметров редуктора.

3.1 Определение межосевого расстояния:

3.2Определение расчетного значения модуля зацепления и его согласование с ближайшим стандартным.

3.3 Определение основных геометрических размеров зубчатых колес:

Если зубчатая передача исполняется без коррекции, то диаметры начальных окружностей равны диаметрам делительных окружностей.

3.4Проверка контактной выносливости зубчатой передачи: 3.5 4. Ориентировочный (проектный) расчет валов по T и

5. Подбор стандартных муфт сцепления (МУВП). 6. Предварительная компоновка общего вида редуктора (М 1:1). Вид сверху при снятой крышке. 6.1 Предварительный выбор подшипников качения по 7. Определение сил зацепления нагрузок на валы от муфт и построение расчетных схем нагружения валов, и поверочный расчет валов на прочность по сложнонапряженным состояниям. 8. Проверка работоспособности подшипников качения: - по динамической грузоподъемности - по фактическому ресурсу. 9. Уточненный расчет валов на выносливость по коэффициенту ее запаса:

10. Определение основных геометрических размеров корпуса и крышки редуктора (толщина стенок, фланцев, по высоте, по ширине). 11. Компоновка общего вида редуктора на А1 в двух проекциях М 1:1 12. Выбор посадок в основных сопряжениях редуктора. 13. Определяем размеры и принимаем соответствующий тип размеров резьбовых соединений или их элементов. 14. Разработка деталировачных чертежей основных деталей. 15. Составление пояснительной записки к проекту с полной спецификацией проекта. 16. Выбор способов и типов смазок: ЗП – индустриальные масла Подшипники качения – литол (литол 24) 17. Окончательная отработка чертежей.

Энергетический и кинематический расчет привода. Выбор электродвигателя Расчётную мощность электродвигателя

Значение величин к.п.д. передач Таблица 1

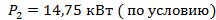

принимаем к расчету

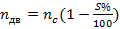

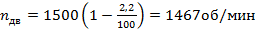

Тип двигателя: 160M. 1.2. По расчетной мощности выбираем из справочной таблицы величину скольжения S%, соответствующую типу двигателя: S% = 2,2% , d=42 мм

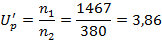

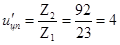

1.3 Определим расчетное значение передаточного числа.

Согласно Проверяем частоту вращения на выходном валу:

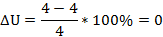

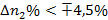

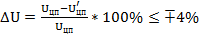

Проверяем фактическую погрешность скорости на выходном валу:

1.4 Определяем значения вращающих моментов. При принятых размерностях

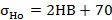

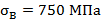

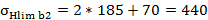

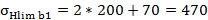

2.Выбор материалов зубчатого колеса, назначение режимов упрочнения, определение допускаемых напряжений 2.1 Зубчатые колеса редукторов и передач в основном изготовляют из сталей, подвергнутых термическому или химико-термическому упрочнению: улучшению, различным видам закалок, цементации, азотированию и т.п. Зубчатые колеса изготавливаем из стали марки 50, подвергаем объёмной закалке, после чего ориентируемся на твердость шестерни Сталь 50, нормализация HB1 > HB2 на 15…20 HB1=200 HB2=185

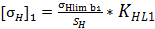

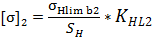

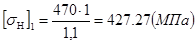

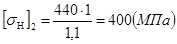

SH=1,1 , Sf =1,75 – коэффициент безопасности.

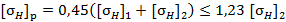

Для косозубых:

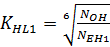

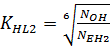

Найдем значения:

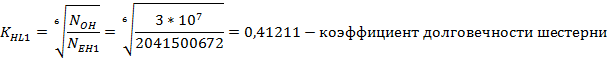

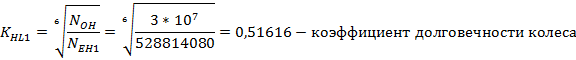

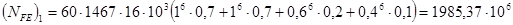

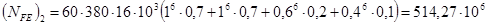

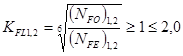

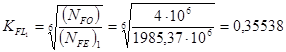

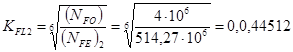

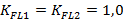

(NHE)1,2 и (NFE)1,2 = расчетное (эквивалентное) число циклов нагружения шестерни и колеса при контактных и изгибных моментах. (NOH)1,2= (NHE)1,2=60n1,2Lh103(k3max*lmax+k31l1+…k33l3) (NHE)1=60*1467*16000(13*0,7+13*0,7+0,63*0,2+0,43*0,1) = 2041500672 – расчетное эквивалентное число циклов. (NHE)2=60*380*16000(13*0,7+13*0,7+0,63*0,2+0,43*0,1) = 528814080

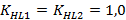

Принимаем

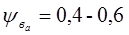

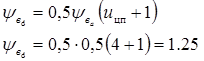

Для шевронных передач:

При

Принимаем Проектный расчет цилиндрической зубчатой передачи. 3.1 Расчет начинается с выбора коэффициента ширины колеса относительно межосевого расстояния

Определим коэффициент ширины шестерни относительно диаметра:

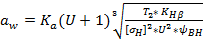

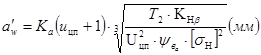

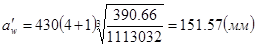

3.2 Из условия обеспечения контактной выносливости поверхности зубьев определяем предварительное значение межосевого расстояния:

Полученное значение округляем в ближайшую сторону из ряда

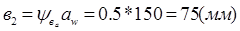

Определяем предварительную рабочую ширину зубчатого венца колеса:

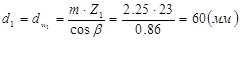

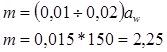

3.3 Определяем расчетный модуль зацепления m:

Угол наклона зубьев: - для шевронных

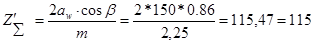

3.4 Определяем суммарное число зубьев передачи:

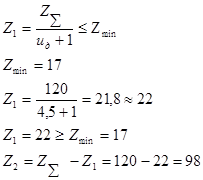

3.5 Находим число зубьев шестерни:

По принятому числу зубьев уточняем передаточное число:

3.6 Делительные диаметры шестерни и колеса:

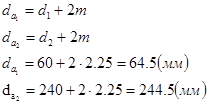

Найдем диаметры вершин зубьев:

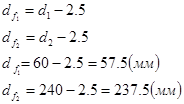

Найдем диаметры впадин зубьев:

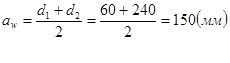

Проверяем величину межосевого расстояния:

Ширина колеса:

Ширина шестерни:

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

- Изгибное напряжение

- Изгибное напряжение

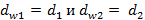

– диаметры начальных окружностей шестерни и колеса.

– диаметры начальных окружностей шестерни и колеса. – диаметры делительных окружностей.

– диаметры делительных окружностей. - диаметры окружностей выступов зубьев.

- диаметры окружностей выступов зубьев. – диаметры впадин зубьев.

– диаметры впадин зубьев. – ширина зубчатого венца, соответственно шестерни и колеса.

– ширина зубчатого венца, соответственно шестерни и колеса. .

.

.

. и характеру нагрузок

и характеру нагрузок

для редукторных валов

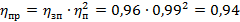

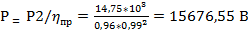

для редукторных валов определим с учётом возможных потерь мощности, выраженных через коэффициент полезного действия

определим с учётом возможных потерь мощности, выраженных через коэффициент полезного действия  :

: где

где  -к.п.д зубчатой пары.

-к.п.д зубчатой пары. ,

, ,

,  .

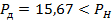

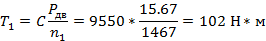

. =15,67 кВт.

=15,67 кВт. ,

, , где

, где

, следовательно

, следовательно

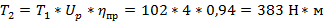

подбираем ближайшее стандартное значение Up=4

подбираем ближайшее стандартное значение Up=4

,

,

берем C=9550

берем C=9550

и изгибаемых напряжений.

и изгибаемых напряжений. и колеса

и колеса  .Это делается с целью лучшей приработке зубьев, снижения опасности заедание, а так же сближение расчетных ресурсов.

.Это делается с целью лучшей приработке зубьев, снижения опасности заедание, а так же сближение расчетных ресурсов.

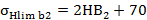

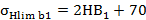

(МПа) – предел контактной выносливости

(МПа) – предел контактной выносливости – предел изгибной выносливости.

– предел изгибной выносливости. – предел прочности.

– предел прочности. – предел текучести.

– предел текучести. ,

,

,

,

, где

, где

- коэффициент ширины колеса.

- коэффициент ширины колеса. -для шевронных.

-для шевронных.

(по таблице)

(по таблице)

-для шевронных передач, Uцп=4 , Т2=383,

-для шевронных передач, Uцп=4 , Т2=383,  =373,

=373,  .

.

получаем:

получаем:

,

, ,

,  24’

24’

, |x1|=|x2|=0

, |x1|=|x2|=0