|

|

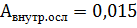

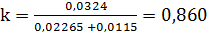

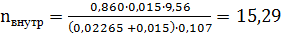

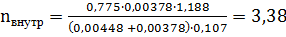

Определение напряжений от ползучести.12 Определяем только для сечений, в которых возникает положительный изгибающий момент. Напряжения в центре тяжести бетонного сечения вследствие его ползучести следует определять по формуле:

где

где

где

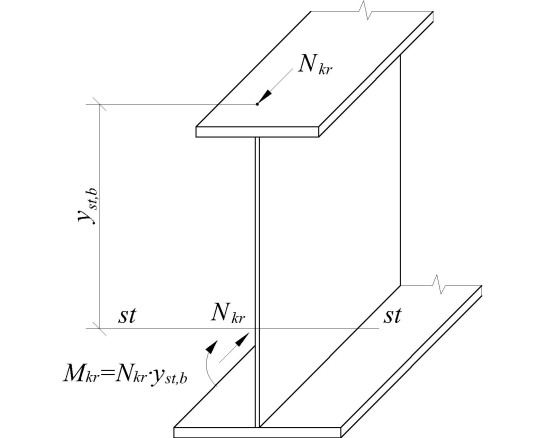

Потери напряжения в железобетонной плите вызывают укорочение плиты и, как следствие, дополнительный прогиб балки. Ситуацию можно смоделировать, как показано на рисунке 21. Потери напряжения могут быть смоделированы продольной силой, приложенной в центре тяжести плиты и определяемой по формуле:

Рисунок 21.Схема для определения потерь напряжений от ползучести

От этой силы балка испытывает внецентренное сжатие. При определении напряжений в поясах и арматуре учитывается работа арматуры, то есть геометрические характеристики приводятся для сечения «сталь + арматура». –напряжения в нижнем поясе: –напряжения в верхнем поясе: –напряжения в арматуре: Расчет приведен в Таблицах 13 и 14.

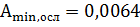

Определение напряжений от усадки. Определяем только для сечений, в которых возникает положительный изгибающий момент. Напряжения от усадки бетона в i-ой фибре сечения следует определять по формуле:

Правило знаков для · выше центра тяжести“stb,shr” – · ниже центра тяжести“stb,shr” – Расчет приведен в Таблицах 15 и 16.

Определение напряжений от температурных воздействий.

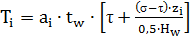

Напряжения в i-ой фибре сечения при изменении ∆t на 1°следует определять по формуле:

Правило знаков: · выше центра тяжести “stb” – · ниже центра тяжести “stb” –

Следует определить напряжения при разности температур 1о: –в верхнем поясе: –в нижнем поясе: –в бетоне: –в арматуре: Затем необходимо определить напряжения для двух случаев:

1-ый случай∆t = +300C:

2-ой случай∆t = –150C:

где Расчет приведен в Таблицах 17 и 18.

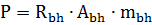

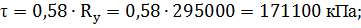

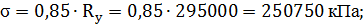

Проверка прочности сечения. Должны выполняться следующие условия:

Проверка приведена в Таблицах 19 и 20.

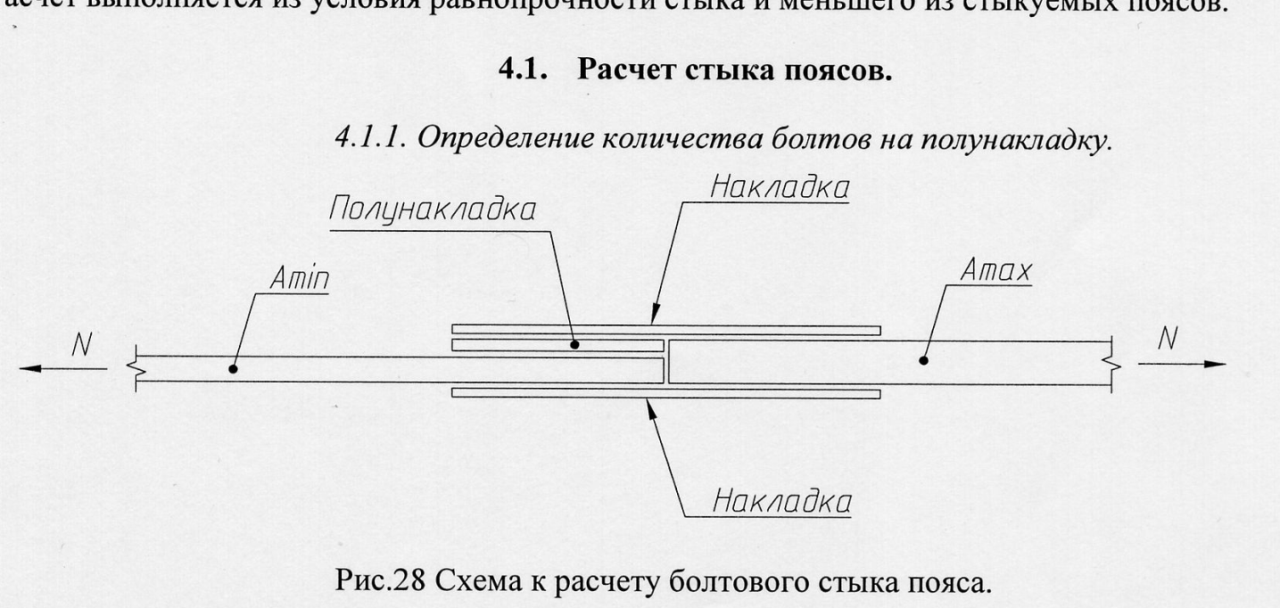

Расчет монтажного стыка главной балки. Расчет стыка поясов.

Расчёт выполняется из условия равнопрочности стыка и предполагает, что стык должен выдержать напряжения равные расчетному сопротивлению стыкуемой стали.

Рис.39 Схема к расчету болтового стыка пояса

Продольную силу, которую должен воспринять стык, определяем по формуле:

где

где

Диаметр применяемых высокопрочных ботов Расчёт стыковых накладок следует производить с введением для накладок коэффициента условий работы m=0.9. Следовательно, необходимо выполнение условия:

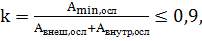

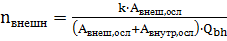

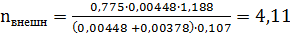

где Число высокопрочных болтов, необходимое для прикрепления внешней и внутренних накладок соответственно, следует определять по формулам:

где

где

где

Расчет стыка нижнего пояса (850х40+420х20). Зададимся количеством болтов и определим площадь ослабленную отверстиями:

За способ обработки контактных поверхностей принимаем песко-струйный или дробеструйный способ. Принимаем следующие накладки: внешняя 850x25 и две прокладки 210x20; две внутренних 400x25.

Определяем число болтов на накладку:

Расчет стыка верхнего пояса (420х20 ).

За способ обработки контактных поверхностей принимаем песко-струйный или дробеструйный способ. Принимаем следующие накладки: внешняя 420x25; две внутренних 200x25.

Определяем число болтов на накладку:

Принимаем :для верхнего пояса 6 болтов на накладку. для нижнего пояса 24 болта на накладку.

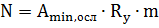

Расчет стыка стенки Усилие, которое должно быть воспринято одним рядом болтов на полунакладку, определяется по формуле:

где

Количество болтов в i-ой паре рядов на полунакладку необходимо определять по формуле:

m=1- коэффициент условий работы; ns=2 – количество срезов болта; Таблица21. Определение количества болтов на полунакладку

Принимаем накладку:

Должно соблюдаться условие:

где

Определим площадь ослабления, приняв в расчет 22 болтов:

Библиографический список 1. СП 35.13330.2011. Мосты и трубы.- М.,2011. 2. СП 16.13330.2011. Стальные конструкции.- М., 2011. 3. ГОСТ Р 52643-2006. Болты и гайки высокопрочные и шайбы для металлических конструкций.- М.: Стандартинформ, 2007. 4. Стрелецкий Н.Н. Сталежелезобетонные пролетные строения мостов/ Н.Н. Стрелецкий.- М.: Транспорт, 1981. – 360с. 5. ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры. – М.: Госстандарт СССР, 1976.- 43 с. 6. Ефимов П.П. Проектирование мостов. Балочные сплошностенчатые цельнометаллические и сталежелезобетонные мосты / П.П. Ефимов. – Омск, 2006.- 111с.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

,

, – напряжение от изгибающего момента от постоянных нагрузок II-ой стадии;

– напряжение от изгибающего момента от постоянных нагрузок II-ой стадии; ,

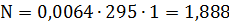

, – конечная характеристика ползучести бетона, определяемая по[1, прил. Щ]:

– конечная характеристика ползучести бетона, определяемая по[1, прил. Щ]: ,

, –коэффициент надежности;

–коэффициент надежности;  –нормативная деформация ползучести бетона [1, табл. 7.12].

–нормативная деформация ползучести бетона [1, табл. 7.12]. ,

,  – параметры, связанные с податливостью бетонной и стальной частей сечения,

– параметры, связанные с податливостью бетонной и стальной частей сечения, .

. .

.

;

; ;

; ;

; .

. при определении

при определении  в бетоне;

в бетоне; при определении

при определении  в поясах и арматуре.

в поясах и арматуре. при определении

при определении  при определении

при определении  в стальной балке и арматуре.

в стальной балке и арматуре. – предельная относительная деформация от усадки:

– предельная относительная деформация от усадки: – для сборной плиты;

– для сборной плиты; – для монолитной плиты;

– для монолитной плиты; – расстояние от центра тяжести сталежелезобетонного сечения при расчете на усадкудо фибры, гдеопределяется напряжение.

– расстояние от центра тяжести сталежелезобетонного сечения при расчете на усадкудо фибры, гдеопределяется напряжение. :

: – площадь нагретой части сечения балки.

– площадь нагретой части сечения балки. – статический момент нагретой части сечения.

– статический момент нагретой части сечения. – расстояние от центра тяжести сталежелезобетонного сечениядо верха стенки.

– расстояние от центра тяжести сталежелезобетонного сечениядо верха стенки. .

. град–1–коэффициент линейного расширения бетона,

град–1–коэффициент линейного расширения бетона, град–1–коэффициент линейного расширения стали.

град–1–коэффициент линейного расширения стали. – при определении

– при определении  в стальной балкеи в арматуре;

в стальной балкеи в арматуре; – при определении

– при определении  в бетоне.

в бетоне. –расстояние от центра тяжести сталежелезобетонного сечениядо фибры, где определяется напряжение.

–расстояние от центра тяжести сталежелезобетонного сечениядо фибры, где определяется напряжение. при определении напряжений в нижнем поясе,

при определении напряжений в нижнем поясе, при определении напряжений в верхнем поясе, бетоне и арматуре.

при определении напряжений в верхнем поясе, бетоне и арматуре. ;

; ;

; ;

; .

. .

. ,

, –коэффициент надежности.

–коэффициент надежности.

, [1, п.7.25];

, [1, п.7.25];

, [1, п.7.29–7.45];

, [1, п.7.29–7.45];

, [1,табл.8.15];

, [1,табл.8.15]; ,

,  ,

,  – по расчету.

– по расчету.

,

, – площадь пояса ослабленного отверстиями, определяемая по формуле:

– площадь пояса ослабленного отверстиями, определяемая по формуле: ,

, – площадь меньшего из стыкуемых поясов;

– площадь меньшего из стыкуемых поясов; – площадь ослабления отверстиями;

– площадь ослабления отверстиями; МПа – расчетное сопротивление стали на изгиб

МПа – расчетное сопротивление стали на изгиб =1– коэффициент условия работы, [1, табл. 8.15];

=1– коэффициент условия работы, [1, табл. 8.15]; мм, диаметр отверстий под болты –

мм, диаметр отверстий под болты –  мм;

мм;

и

и  - площади внешней и внутренней накладок соответственно с учётом ослабления отверстиями;

- площади внешней и внутренней накладок соответственно с учётом ослабления отверстиями; ,

, ,

, - расчетное усилие, которое может быть воспринято одной поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом, определяем по формуле:

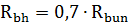

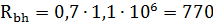

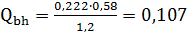

- расчетное усилие, которое может быть воспринято одной поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом, определяем по формуле: ,

, =1,2- коэффициент надежности, принимаемый в зависимости от числа высокопрочных болтов в соединении и способа обработки контактных поверхностей, [1, табл. 8.12];

=1,2- коэффициент надежности, принимаемый в зависимости от числа высокопрочных болтов в соединении и способа обработки контактных поверхностей, [1, табл. 8.12]; =0,58- коэффициент трения, принимаемый в зависимости от способа обработки контактных поверхностей, [1, табл. 8.12];

=0,58- коэффициент трения, принимаемый в зависимости от способа обработки контактных поверхностей, [1, табл. 8.12]; ,

, - расчетное сопротивление высокопрочного болта растяжению, определяется по формуле:

- расчетное сопротивление высокопрочного болта растяжению, определяется по формуле: ,

, Мпа – наименьшее временное сопротивление высокопрочных болтов разрыву;

Мпа – наименьшее временное сопротивление высокопрочных болтов разрыву; мм2 - расчетная площадь сечения болта диаметром

мм2 - расчетная площадь сечения болта диаметром  - коэффициент условия работы высокопрочных болтов при натяжении их крутящим моментом;

- коэффициент условия работы высокопрочных болтов при натяжении их крутящим моментом; м2 (вычислено в программе AutoCad);

м2 (вычислено в программе AutoCad); MН;

MН; ;

; МН;

МН; МН;

МН; м2(вычислено в программе AutoCad);

м2(вычислено в программе AutoCad); м2(вычислено в программе AutoCad);

м2(вычислено в программе AutoCad); ;

; ;

; шт;

шт; шт;

шт; м2 (вычислено в программе AutoCad);

м2 (вычислено в программе AutoCad); МН;

МН; МПа;

МПа; МН;

МН; м2(вычислено в программе AutoCad);

м2(вычислено в программе AutoCad); м2(вычислено в программе AutoCad);

м2(вычислено в программе AutoCad); ;

; ;

; шт;

шт; шт;

шт; ,

, =0,020м – толщина стенки;

=0,020м – толщина стенки; =2,0м – высота стенки;

=2,0м – высота стенки; – расстояние между парами рядов болтов;

– расстояние между парами рядов болтов; – расстояние от верха стенки до i-ой пары болтов;

– расстояние от верха стенки до i-ой пары болтов;

,

, м – высота накладки;

м – высота накладки; м – толщина накладки;

м – толщина накладки; ,

, - площадь сечения накладок стенки с учетом ослабления отверстиями;

- площадь сечения накладок стенки с учетом ослабления отверстиями; - площадь сечения стенки с учетом ослабления отверстиями;

- площадь сечения стенки с учетом ослабления отверстиями; м2 (вычислено в программе AutoCad);

м2 (вычислено в программе AutoCad); м2 (вычислено в программе AutoCad);

м2 (вычислено в программе AutoCad); ;

; , условие выполняется. Принимаем накладку толщиной 10 мм.

, условие выполняется. Принимаем накладку толщиной 10 мм.