|

|

Расчёт основных параметров технологического процесса восстановления корпуса водяного насоса12

В качестве ремонтной детали используется втулка, размеры которой DВ=51мм, dВ=45 мм. Диаметр посадочного отверстия D=47.06 мм, DН=47 мм. Процесс растачивания посадочного отверстия под размер ремонтной втулки. Определим глубину резания:

где d – диаметр детали до обработки, d=47.06 мм; tr – припуск на чистовую обработку, принимаем 0.5 мм; dl – диаметр окончательно обработанной детали, dl=51 мм Определим подачу – S. При черновой проточке и глубине резания 1.5 мм, при диаметре детали d=50 мм, подача соответственно равна S=0.4…0.8 мм/об. Стойкость резца продолжительность работы до заточки, для резцов пластинками твёрдого сплава при обработке чугуна - 30 мин. Определим скорость резания

где Cv – коэффициент, зависящий от свойств обрабатываемого материала и резца, Cv=243; T – стойкость резца, 30 мин; m, Xv, Yv – показатели степени, m=0.2, Xv=0.15, Yv=0.4; KП=0.9 - коэффициент, зависящий от состояния обрабатываемой поверхности; Кγ=1 - коэффициент, зависящий от переднего угла заточки резца; Кφ=1 - коэффициент, зависящий от главного угла в плане; Кφ1=1 - коэффициент, зависящий от вспомогательного угла в плане; Кδ=0.75 - коэффициент, зависящий от критерия затупления резца. Рассчитаем скорость резания:

При растачивании отверстия рассчитанная величина резания должна быть уменьшена, поправочный коэффициент зависит от растачиваемого диаметра. При диаметре 50 мм, Кпопр=0.7, тогда скорость резания равна: VР=V*Кпопр=96.2*0.7=67.34 м/мин Установленную скорость резания проверим на соответствие оборотам шпинделя станка, определим необходимое число оборотов:

Согласно паспортным данным токарного станка 1А62, пределы частот вращения шпинделя равны 11.5-1200, что удовлетворяет необходимые условия резания. Определение нормы времени. Основное время определяется по формуле:

где l=16 мм – длина обработки;

l2=2 мм – длина подхода и перебега резца; l3=5 мм – дополнительная длина на взятие первой стружки; i =2– число проходов; n =428 мин-1 – частота вращения шпинделя. Вспомогательное время: ТВ=1.38*ТО=1.38*0.186=0.257 мин. Оперативное время: ТОП=ТО+ТВ=0.186+0.257=0.443 мин. Дополнительное время: ТДОП=0.08*ТОП=0.08*0.443=0.035 мин. Подготовительно-заключительное время выбирается в зависимости от сложности работы и размеров станка, для корпуса насоса с высотой центров до 200 мм, подготовительно-заключительное время ТП.З.=14 мин. Техническая норма времени определяется путём сложения ТТ=ТО +ТВ +ТДОП +ТП.З.=0.186+0.257+0.035+14=14.478 мин Нормирование чистовой проточки. Подачу при чистовой проточке выбираем в зависимости от заданного класса чистоты поверхности, подача при чистовой обработке равна Sчис=0.2 Основное время определяется по формуле:

где l=16 мм – длина обработки;

l2=2 мм – длина подхода и перебега резца; l3=5 мм – дополнительная длина на взятие первой стружки; i =2– число проходов; n =428 мин-1 – частота вращения шпинделя. Вспомогательное время: ТВ=1.38*ТО=1.38*0.54=0.75 мин. Оперативное время: ТОП=ТО+ТВ=0.54+0.75=1.29 мин. Дополнительное время: ТДОП=0.08*ТОП=0.08*1.29=0.1 мин. Подготовительно-заключительное время выбирается в зависимости от сложности работы и размеров станка, для корпуса насоса с высотой центров до 200 мм, подготовительно-заключительное время ТП.З.=14 мин. Техническая норма времени определяется путём сложения: ТТ=ТО +ТВ +ТДОП +ТП.З.=0.54+0.75+0.1+14=15.39 мин. Нормирование ручных электросварочных работ. Основное время на наплавку: 1. Определим количество металла, наплавляемого при непрерывном проведении сварки:

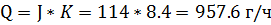

где К=8.4 г/Ач – коэффициент наплавки; J – величина тока; J=(20+6*d)*d=(20+6*3)*3=114 А, где d=3 мм – диаметр электрода при толщине свариваемого металла 3 мм. 2. Количество металла наплавляемого в минуту равно:

3. Определим основное время

где QH – количество наплавленного металла, необходимого для образования сварочного шва.

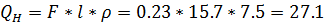

где F – площадь поперечного сечения шва; l=π*d=π*5=15.7 см – длина шва;

Площадь поперечного сечения шва можно ориентировочно определить:

где Fэ= φ=1.6. Вспомогательное время На очистку шва Тош=5 мин; На смену электрода ТВ=t*QH=0.0067*27.1=0.18 мин; где t=0.0067 мин/г – время на смену электрода. Дополнительное время: ТДОП=0,15*(ТО+ТВ)=0.15*(1.7+0.18)=0.282 мин. Подготовительно-заключительное время : ТП.З.=20 мин. Техническая норма времени : ТТ=ТО +ТВ +ТДОП +ТП.З.=1.7+0.18+0.282+20=22.162 мин. Норма времени на запрессовку принимаем ТТ=2мин Определим норму времени на восстановление одной детали Тшт=2ТТрас+ ТТзапрес +ТТсвар=2*15.39+2+22.162=55 мин

Заключение

В результате проделанной работы проведён анализ детали, выявлен дефект и предложены методы восстановления детали. Выбран наиболее рациональный метод, рассчитаны основные параметры технологического процесса и составлена карта технологического процесса восстановления корпуса насоса.

Список использованной литературы

1. Канарчук В.Е., Чигринец А.Д. и др. Восстановление автомобильных деталей: технология и оборудование.–Учебник для ВУЗов.–М.: Транспорт, 1995. – 301 с. 2. Клищенко А.М. Методическое пособие для выполнения курсовой работы студентами, обучающимися по специальности 230100 – «Эксплуатация и обслуживание транспортных и технологических машин и оборудования (в автомобильном транспорте)». – Брянск: БГИТА, 2004. – 65 с. 3. Миляков В.В., Клищенко А.М. Методическое пособие по техническому нормированию ремонтных работ для курсового и дипломного проектирования. – Брянск: БГИТА, 2003. – 75 с. 4. Справочник технолога-машиностроителя. В 2-х т. Т.2/Под ред. А.Н. Малова. – 3-е изд., перераб. – М.: Машиностроение, 1972.-568 с.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

мин,

мин, - длина врезания;

- длина врезания; мин,

мин, - длина врезания;

- длина врезания;

г

г - плотность металла электрода;

- плотность металла электрода; см2,

см2, см2 – площадь сечения электрода;

см2 – площадь сечения электрода;