|

|

Проектирование и расчет роликового стенда.12 3.1 Основные требования. Края обечайки должны выходить за роликовые опоры не менее, чем на 100мм. Следить, чтобы центр тяжести изделия не располагался вне роликового стенда. Соблюдать требования к грузоподъемности роликов. Следить, чтобы корпус не приобретал прогиб в результате отсутствия поддерживающего ролика. Обеспечение заданной последовательности сборки и наложения швов в соответствии с разработанным технологическим процессом. Обеспечение заданного качества сварного изделия, для чего оно должно быть достаточно прочным и жестким, а закрепляемые детали должны оставаться в требуемом положении без деформирования их при сварке. Широкое использование типовых унифицированных, нормализованных и стандартных деталей и механизмов, что способствует снижению их себестоимости, сроков проектирования и изготовления, повышению ремонтноспобности и т.п. Обеспечение сборки всего изделия с одной установки, свободного съема изделия.Обеспечение доступа для осмотра, наладки и контроля изделия при сборке и сварке. Ремонтоспособность, безопасность в эксплуатации, высокий срок службы. Для повышения ремонтоспособности предусматривать возможность замены быстроизнашивающихся деталей и возможность восстановления требуемой точности приспособления. В нем должны быть устройства для подрегулировки в процессе эксплуатации. В конструкции приспособления следует использовать изнашивающиеся детали с упрочненными рабочими поверхностями; предотвращать проникновение пыли, грязи, влаги, брызг металла на трущиеся и сопряженные поверхности, предупреждать возможность перегрузки приспособления в эксплуатации, вводить предохранительные и предельные устройства; предусматривать возможность удобной очистки базовых поверхностей от шлака, брызг металла. Технологичность приспособления и его отдельных элементов.Специальных ручки или другие устройства управления, должны быть защищены от случайных поворотов. Смазка устройств без разборки механизмов. Отсутствие острых кромок и углов, которые могут быть причиной травм. Исключение каких-либо подгоночных и доделочных работ с изделием, так как они плохо поддаются механизации и сопровождаются большими затратами времени. 3.2 Расчет роликоопор сварочного стенда.

Рис.2 Расчетная схема роликого стенда. Допустимый диапазон диаметров для данного расстояния L между роликоопорами ограничен двумя крайними (опасными) положениями изделия на стенде: 1) при чрезмерно большом диаметре по сравнению с величиной L и, следовательно, при очень малом центральном угле а, положение вращаемого изделия на стенде может оказаться неустойчивым. 2) При очень малом диаметре вращаемого барабана по сравнению с величиной L, угол а будет чрезмерно велик и может возникнуть явление затяжки [барабана с последующим его заклиниванием и даже поломкой стенда из-за резко возросших распорных усилий на роликах. Затяжка барабана может происходить в стендах с одним рядом приводных роликов при вращении приводного вала в сторону холостых роликоопор. При обратном направлении вращения опасность затяжки исчезает, остаётся однако возможность статического заклинивания барабана при очень большом центральном угле α и при некоторых других неблагоприятных обстоятельствах (малый диаметр роликов по сравнению с диаметром подшипников, применение подшипников скольжения, а не качения и проч.). Для определения необходимых диаметров роликоопор, а так же мощности и электродвигателя, его тип и необходимую передачу вращающих моментов, производим нижеприведённый расчёт. Расчетная схема роликового стенда представлена на рис. 2. Активная внешняя нагрузка стенда состоит из центральной силы G, равной весу вращаемого изделия(=8816кг), и грузового момента M^G * е. В статическом состоянии стенда при е=0 сила G создает на роликоопорах опорные реакции Q, е =0 зависящие от центрального угла распора (α=84). Q=G/n-cos(a/2), где: n - количество роликоопор. Q=8816/8-cos(84/2)=1102 кг Во время вращения изделия на приводных роликах возникает окружное усилие Т. Величина необходимого окружного усилия Т на приводных и холостых роликоопорах b:

dp- диаметр оси ролика в подшипниках; f- коэффициент трения в подшипниках роликоопор (для подшипников скольжения ( f=0.1); µ - коэффициент трения качения (для обрезиненных роликов У = 0,3); Dp - диаметр роликов.

Суммарные опорные реакции на приводных и холостых роликоопорах:

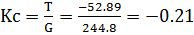

Окружное усилие на приводных роликах, выраженное в долях веса изделия, представляет собой коэффициент сопротивления вращению изделия

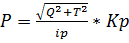

Расчетная нагрузка роликов:

Р - нагрузка на одну ведущую или холостую роликоопору; ip- число роликоопор в одном ряду; kp - коэффициент, учитывающий неравномерность распределения нагрузки на роликоопорах (для обрезиненных роликов при *Р > 4 ко = 1.2 ...1.3)

По величине Р подбираем типовые роликоопоры в соответствии с действующим сортаментом. Колличество роликовых опор равна-8. Модель роликоопор: Приводная: РП - 1; номинальная нагрузка на опору 2,5 т; диаметр ролика: 500 мм. Холостая: РХ - 1; номинальная нагрузка на опору 2,5 т; диаметр ролика: 500 мм. Определим крутящий момент на приводном валу ведущих роликоопор:

3.3 Расчет привода.

Необходимая мощность на приводном валу роликоопор определяется по формуле:

Необходимая мощность приводного электродвигателя:

Где

Проверка запаса сцепления приводных роликов с изделием:

ф- коэффициент сцепления роликов с изделием (для обрезиненных а = 0.35)

4.3 Расчет привода роликового стенда. По потребной мощности N=1.1 кВт, используя библиотеку программы Компас - 3D V7 plus, выбираем асинхронный электродвигатель АИР 80А4, мощностью N=1,1 кВт, частотой вращения пэл=1500 об/мин. По электродвигателю подбираем электропривод серии ИРБИ 81-1,5 для обеспечения регулирования частоты вращения электродвигателя от 20-40Гц. От которого и будет зависеть скорость в вращения роликов. Определим передаточное число привода:

Учитывая требуемое передаточное отношение и крутящий момент Мкр=413,3 Н*м (7), используя библиотеку программы Компас - 3D V7 plus, выбираем червячный редуктор Ч - 125, с передаточным отношением и=80 и крутящим моментом Мкр=525 Н*м. Кинематический расчет привода: Частота вращения валов привода: Обозначим: nl - частота вращения вала электродвигателя; п2 - частота вращения входного вала редуктора, она равна n1 пЗ - частота вращения выходного вала редуктора; п4 - частота вращения вала роликоопоры, она равна пЗ; пэл - частота вращения электродвигателя. Следовательно: n1=n2=пэл=1500 об/мин; n3=n2/u=10 об/мин; n4=9.375 об/мин. Мощности на валах: N1=N=1.1 кВт; N2=N1* N3=N2* N4=N3* Моменты на валах: Ml=9550 Nl/nl=9550*1.1/1500=7 Нм; M2=9550N2/n2=9550*1.05 /1500=6.6 Нм; M3=9550N3/n3=9550*0.77/10=735.3 Нм; M4=9550N4/n4=9550*0.74/9.375=759.8 Нм; Кинематический расчет проводим для нахождения моментов на валах, которые необходимы для подбора муфты. Подбор муфты: Подбор муфт осуществляется в зависимости от крутящих моментов которые действуют на валы.

Таблица 2.1 - Моменты на валах

Для соединения вала электродвигателя и входного вала редуктора применяем упругую втулочно - пальцевую муфту 16-24-1.1-УЗ ГОСТ 21424 - 75 Е 1 Эти муфты получили широкое распространение благодаря относительной простоте конструкции и удобства замены упругих элементов. Упругие втулочно - пальцевые муфты общего назначения применяют для передачи крутящего момента и уменьшения динамических нагрузок на соединяемых соосных валах. Для соединения валов выходного вала редуктора и роликоопор, а так же роликоопор между собой применим фланцевую муфту 630-56-11 ГОСТ 20761-75 [ ]. Муфты фланцевые (поперечно - разъемные) наиболее распространенные из класса жестких нерасцепляемых муфт из-за удобства монтажа и возможности жесткого соединения валов.

Литература. 1-Конструирование и расчет механического сварочного оборудования П.И.Севбо 1978 2- Основы проектирования и расчета сборочно-сварочных приспособлений Битинская Л.Н., Мочалова Т.Ф. 1789 3-Сварочные конструкции С.А.Куркин, Г.А. Николаев Высшая школа 1991 4-Новые сварные приспособления Е.В.Рыморов 1988.

Заключение Обозначены основные требования к конструкциям приспособлений. Определен состав ложемента и кантователя. Ложемент состоит из 5ти ребер, листов толщиной 20мм. Данный кантователь состоит из 2х секций, состоящие из основания, 4-х роликов, 8 винтов и 8 фиксаторов, для крепления роликов на основание. Произведен расчет роликовых опор сварочного стенда и его привода. 2ряда роликовых опор, по 4 ролика в каждом ряду, общее количество роликов-8 Модель роликовых опор: Приводная: РП - 1 Холостая: РХ – 1 Подобрали асинхронный электродвигатель АИР 80А4. Для соединения вала электродвигателя и входного вала редуктора применяем упругую втулочно - пальцевую муфту 16-24-1.1-УЗ ГОСТ 21424 - 75 Е 1

Аннотация. Курсовой проект посвящен разработке оснастки для сборки и сварки элемента нижнего пояса НП1 фермы.

Курсовой проект состоит из:

1.Пояснительной записки -Техническое описание изделия и пояснения к технологическому процессу. -Проектирование кантователя для сборки и сварки раскосов. -Проектирование ложемента для сборки и сварки «крестов» -Проектирование и расчет роликового стенда.

2.Приложения к пояснительной записке, включающего в себя альбом спецификаций.

3.Графической части на 3,5 листах формата А1, включающих -Ложемент для сварки «Крестов» -Кантователь -Роликовый стенд

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

см

см

кгс

кгс

(2.7)

(2.7)

рис. 3 Кинематическая схема привода

рис. 3 Кинематическая схема привода (2.8)

(2.8) -КПД муфты

-КПД муфты -КПД прямой передачи

-КПД прямой передачи -КПД одной пары подшипников качения

-КПД одной пары подшипников качения

(2.9)

(2.9)

(2.10)

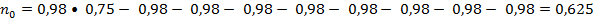

(2.10) - общи КПД приводного механизма:

- общи КПД приводного механизма:

(2.11)

(2.11)

(2.12)

(2.12) =1500 об/мин - частота вращения электродвигателя;

=1500 об/мин - частота вращения электродвигателя; =10 об/мин - частота вращения ролика при маршевой скорости.

=10 об/мин - частота вращения ролика при маршевой скорости.

=1.1*.098* 0.98=1.05 кВт;

=1.1*.098* 0.98=1.05 кВт; =1.05*0.75*0.98=0.77 кВт;

=1.05*0.75*0.98=0.77 кВт;