|

|

Эскизный проект редуктора (компоновка)

Рис. 7.1 – Компоновочный эскиз коническо-цилиндрического редуктора

Основные этапы компоновки редуктора: конструирование валов и сопряжений их с посаженными деталями; выбор подшипников и конструирование подшипниковых узлов; определение размеров корпуса; окончательное оформление компоновочного чертежа; выбор вспомогательных деталей и элементов (шпонки, шлицы, болты, штифты) и их проверочные расчеты.

Проверочный расчет валов на статическую прочность Выполняют расчеты валов на статическую прочность и на сопротивление усталости. Расчет проводят в такой последовательности : по чертежу сборочной единицы вала составляют расчетную схему, на которую наносят все силы нагружающие вал приводя плоскости их действия к двум взаимно перпендикулярным плоскостям ( горизонтальной X и вертикальной Y ). Затем определяют реакции опор в плоскостях. В этих же плоскостях строят эпюры изгибающих моментов, отдельно строят эпюру крутящего момента.

Проверку статической прочности выполняют в целях предупреждения пластических деформаций в период действия кратковременных нагрузок. Расчеты на сопротивление усталости отражают влияния разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности. Расчет выполняют в форме определения коэффициента запаса прочности.

Кинематическая схема редуктора

Расчет быстроходной ступени

Расчет промежуточной ступени

Рис 8.2 – Эпюра изгибающих, крутящих моментов для промежуточного вала

Расчет тихоходной ступени

Рис 8.3 – Эпюра изгибающих, крутящих моментов для тихоходного вала

Подбор и проверка подшипников качения на ресурс Назначение подшипников – поддерживать вращающиеся валы и оси в пространстве обеспечивая им возможность вращения и воспринимать действующие на них нагрузки. Подшипники качения – группа деталей, наиболее широко стандартизированных в международном масштабе . В настоящее время подшипники качения являются основными видами опор в машинах .

а) б)

Рис.9. Схемы установки подшипников : а- в стакан ; б- под крышку.

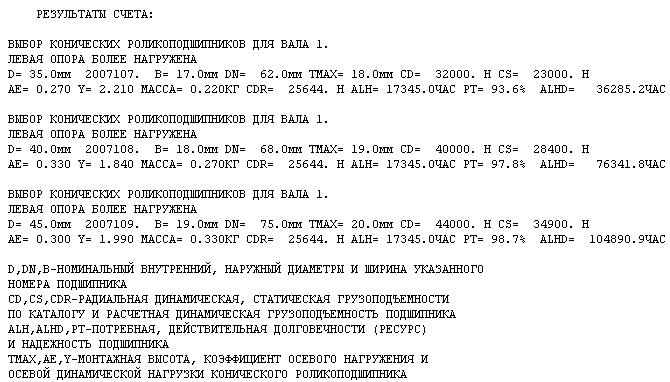

Подшипники быстроходного вала

Подшипники промежуточного вала

Подшипники тихоходного вала

Подбор и расчет шпонок В большинстве случаев в редукторах для крепления зубчатых колес и муфт на валах применяют ненапряженные призматические шпонки. Шпонки выбирают по ГОСТ 10748-79. Наиболее часть применяют шпонки со скругленными концами. Часто длину шпонок выбирают в соответственно с длиной ступицы, а затем проверяют на смятие. Смятие является наиболее опасной деформацией для шпонок и пазов. Данные по выбору параметров шпонок выбираем согласно [2]. Расчет шпонки под шкивом: Выбираем призматическую шпонку по диаметру d = 28 мм по ГОСТ 10748-79. Размеры шпонки:

ширина b=8 (мм); высота h = 7 (мм); длина шпонки l = 32 (мм); Шпонка 8 × 7 × 32 по ГОСТ 10748-79. Напряжение смятия узких граней шпонки не должно превышать допускаемого

Напряжения смятия шпонки рассчитываются по формуле: σсм = (2 × Т × 103) / (d × Lp × (h - t1)) < [σ]см

σсм = (2×143 ×103)/ (28 × 24 × (7 - 4)) = 141 (МПа) Lр= Lшп - b = 32-8=24 (мм) где: Т - крутящий момент, передаваемый валом, Нм; d - диаметр вала в месте установки шпонки

Расчет шпонки под быстроходным колесом: Выбираем призматическую шпонку по диаметру d = 55 мм по ГОСТ 10748-79.

Размеры шпонки:

ширина b=16 (мм); высота h = 10 (мм); длина шпонки l = 60 (мм); Шпонка 16 × 10 × 60 σсм = (2 × Т × 103) / (d × Lp × (h - t1)) < [σ]см Напряжение смятия узких граней шпонки не должно превышать допускаемого

σсм = (2 × 624 × 103) / (55 × 44 × (10 - 6)) = 128 (МПа)

Расчет шпонки под тихоходной шестерней: Выбираем призматическую шпонку по диаметру d = 45 мм по ГОСТ 10748-79. Размеры шпонки:

ширина b=14 (мм); высота h = 9 (мм); длина шпонки l = 80 (мм); Шпонка 14 × 9 × 80 σсм = (2 × Т × 103) / (d × Lp × (h - t1)) < [σ]см Напряжение смятия узких граней шпонки не должно превышать допускаемого

σсм = (2 × 624 × 103) / (45 × 66 × (9 – 5,5)) = 120 (МПа)

Расчет шпонки под тихоходным колесом: Выбираем призматическую шпонку по диаметру d = 95 мм. Размеры шпонки:

ширина b=25 (мм); высота h = 14 (мм); длина шпонки l = 70 (мм); Шпонка 25 × 14 × 70 σсм = (2 × Т × 103) / (d × Lp × (h - t1)) < [σ]см Напряжение смятия узких граней шпонки не должно превышать допускаемого

σсм = (2 × 2300 × 103) / (95 × 70 × (14 – 9)) = 125 (МПа)

Расчет шпонки под муфтой: Выбираем призматическую шпонку по диаметру d = 75 мм. Размеры шпонки:

ширина b=20 (мм); высота h = 12 (мм); длина шпонки l = 75 (мм); Шпонка 20 × 12 × 63 σсм = (2 × Т × 103) / (d × Lp × (h - t1)) < [σ]см Напряжение смятия узких граней шпонки не должно превышать допускаемого

σсм = (2 × 2300 × 103) / (75 × 55 × (12 – 7,5)) = 140 (МПа)

Подбор муфты

В данном приводе используется компенсирующая зубчатая муфта по ГОСТ 5006-55. Зубчатая муфта предназначена для передачи больших крутящих моментов и способна компенсировать незначительное смещение соединенных валов(радиальное, угловое или их сочетание) в результате боковых зазоров между зубьями и бочкообразной формой зубьев втулки. Работа муфты при несоосности валов сопровождается повышенным скольжением и износом зубьев, для предупреждения износа предусматривают смазку. Муфта компактна, надежна в эксплуатации, но не смягчает динамических нагрузок.

Рис. 11.1 – Зубчатая муфта

Муфта зубчатая Муфта 1-2500-60-1 У2 ГОСТ Р 50895-96

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|