|

|

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ С ПРИМЕНЕНИЕМ СКОРОСТНОГО СМЕСИТЕЛЯЗАДАНИЕ № 11 для расчетно-графической работы по курсу «Производственная база строительства». 1. Объект проектирования: Установка для производства пенобетона неавтоклавного твердения. 2. Годовая производительность: 70000 м3/г 3. Выпускаемое изделие: монолитный пенобетон. 4. Сырьевые материалы Вяжущее: Портландцемент Наполнитель: Молотый кварцевый песок Добавка: Хлористый кальций 5. Плотность пенобетона: 425 кг/м3 6. Марка цемента: М 450 7. Доля кремнеземистого компонента в вяжущем: 0.12 8. Доля добавки в вяжущем: 0.0018 9. Район строительства: I.

ВВЕДЕНИЕ Настоящие тенденции каркасно-монолитного домостроения требуют возведения зданий с повышенными требованиями к теплозащите, поэтому, исходя из современных строительных норм по термическому сопротивлению, толщина внешних стен здания из силикатного кирпича должна быть огромных размеров, что несомненно приводит к увеличению нагрузок на фундамент, ведет к увеличению себестоимости строительства, и в ряде случаев вообще не целесообразно. Снижение этих негативных последствий возможно за счёт применения ячеистых бетонов. возведение стен из ячеистых бетонов с одной стороны позволяет значительно снизить себестоимость строительства, а с другой – хорошие теплоизоляционные свойства ячеистого бетона повышают комфортность во внутренних помещениях и позволяют экономить средства при отоплении зданий. Ячеистый бетон представляет собой затвердевшую смесь, состоящую из вяжущего, дисперсных наполнителей и воды. В отличии от бетонов на плотных и пористых заполнителях , в ячеистом бетоне заполнителем служит воздух. Воздух в ячеисто-бетонную смесь вводят на стадии изготовления при помощи пенно- и газообразующих добавок. В результате этой технологической операции материал удаётся насытить воздухом на 90%. эта особенность газонаполненных строительных материалов обуславливает их специфические физико-технические свойства. Ввиду высокой насыщенности воздухом ячеистый бетон обладает повышенными тепло- и звукоизоляционными свойствами. при прочности 200-700 кг/м3, коэффициент теплопроводности изменяется λ=0,07…..0,2 Вт/(м2*°С). • в зависимости от средней плотности и прочности ячеистого бетона выполняют несущие и самонесущие внутренние и наружные стены. В армированном варианте номенклатура изделий может быть расширена за счёт плит перекрытия , покрытия , перемычек. • В последнее время широкое применение получил монолитный вариант строительства зданий из пенобетона. в этом случае передвижные установки расположены непосредственно на строительной площадке. • принимая во внимание широкий спектр строительно-эксплутационных свойств ячеистого бетона , он может успешно применяться в строительстве зданий различного производственного типа, а также при возведении жилья.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ НОМЕНКЛАТУРА ИЗДЕЛИЙ • В настоящей расчётной работе разработан проект установки для производства пенобетона неавтоклавного твердения из пенобетона с размерами 20х40х60 см и средней плотности D = 520 кг/м3. • Мелкоразмерные блоки – наиболее распространённый вид продукции из ячеистых бетонов. Их используют для возведения стен и перегородок , а также как утеплитель стен из тяжёлого бетона. В случаях когда блоки имеют пазы и выступы , их возможно укладывать при помощи пустошовной кладки. • Транспортируют блоки на специальных поддонах или в контейнерах. Горизонтальные элементы используют для покрытия гражданских и промышленных зданий каркасного типа , в основном - несущие и самонесущие элементы. для их производства используют ячеистый бетон средней плотностью D400-500 кг/см3 и прочностью 1-3 МПа. Плиты перекрытия изготавливают из ячеистого бетона класса В2,5 и плотностью D600-800 кг/м3. Они могут использоваться , как утеплитель кровли с габаритными размерами 450*60(100)*10(25) см. Для устройства межкомнатных или межквартирных перегородок применяют пенобетон D600 кг/м3 и класса В12,5 с размерами 10(20)*30*60 см.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ СЫРЬЕВЫЕ МАТЕРИАЛЫ ЦЕМЕНТЫ Для производства ячеистых бетонов применяется обыкновенный портландцемент, шлакопортландцемент и пуццолановый портландцемент марок 400-500 и выше. При более высоких марках цемента следует уменьшать его удельный расход , соответственно увеличивая количество тонкомолотого наполнителя. Наиболее эффективно применение алитового цемента с большим содержанием трёхкальциевого силиката C3S. Возможно также применение белитового цемента СС с преобладающим содержанием белита. Цемент должен иметь водородный показатель рН=12-13 (щелочная среда). к цементу с величиной рН < 11 следует добавлять известь. Пуццолановый и шлакопортландцемент, в следствии их медленного схватывания , допускается применять лишь при отсутствии усадки ячеистой массы после заполнения ею формы. НАПОЛНИТЕЛИ В пенобетон вводят в основном с целью экономии вяжущего, а также – уменьшения влажностной усадки бетона. Чаще всего используют тонкомолотые или мелкозернистые кварцевые или карбонатные наполнители, а также – золы ТЭЦ. Кварцевый песок наиболее часто используют с содержанием кремнезёма не менее 90% и насыпной плотности 1500-1650 кг/м3. Измельчать кварцевый наполнитель рекомендуется до удельной поверхности Sуд=2000-2500 см2/г. ПЕНООБРАЗОВАТЕЛИ В производстве пенобетона неавтоклавного твердения применяются следующие виды пенообразователей: ПБ-2000, ПО-6, УНИПОР. Пена получаемая из данных пенообразователей должна удовлетворять следующим требованиям: - выход пор (отношение объёма пены или газа к массе пенообразователя, (л/кг) > 15 л/кг. - стойкость пены, характеризуемая коэффициентом использования пенообразователя, a> 0,8 .

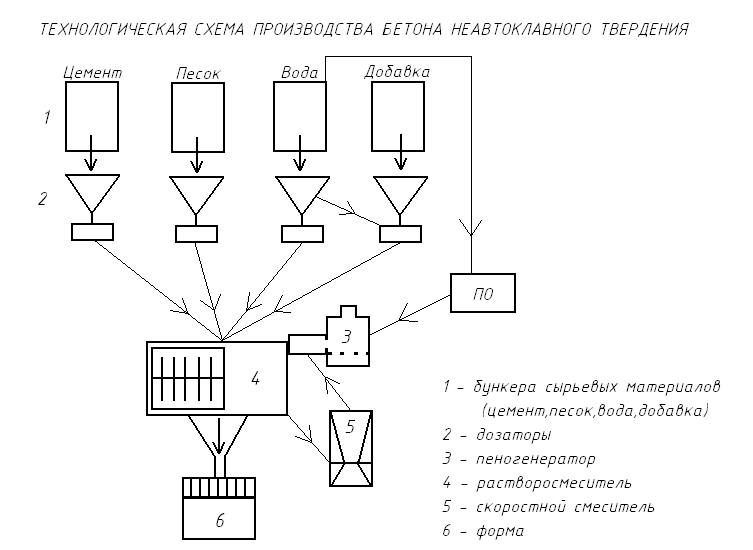

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ С ПРИМЕНЕНИЕМ СКОРОСТНОГО СМЕСИТЕЛЯ ПОДГОТОВКА СЫРЬЕВЫХ МАТЕРИАЛОВ В качестве сырьевых материалов используют: портландцемент, наполнитель (кварцевый песок), пенообразователь, добавку (хлористый кальций), воду. Для регулирования реологических характеристик раствора, а также для придания определённых свойств могут быть использованы различные добавки. Чтобы обеспечить повышенную устойчивость поризованной массы на стадии формования и набора структурной прочности пенобетона, в технологии ячеистых бетонов используют тонкодисперсные наполнители. тонкому измельчению шаровой мельницы подвергают кварцевый и кремнеземистый компоненты. Также перед приготовлением пены необходимо приготовить рабочий раствор пенообразователя. Все сырьевые материалы подаются в расходные бункеры (ёмкости).

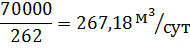

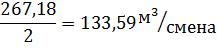

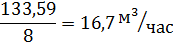

ДОЗИРОВАНИЕ МАТЕРИАЛА В соответствии с расчётом состава бетона дозируются все компоненты пенобетона при помощи типовых дозаторов (винтовых, ленточных, весовых). при малых объёмах производства могут использоваться объёмные дозаторы. Приготовление пены является одной из самых важных технологических операций, поскольку количество пены и её структура в целом определяют строительно-эксплуатационные свойства пенобетона. Приготовление пены заключается в подаче рабочего раствора пенообразователя в пеногенератор , где и получают пену. Для улучшения качественных характеристик пены можно вводить добавки: минерализаторы и стабилизаторы пены. ПРИГОТОВЛЕНИЕ РАСТВОРА Отдозированные сухие компоненты подаются в растворитель, или бетоносмеситель в следующем порядке: вода-цемент-песок. Смесь перемешивается для получения раствора требуемой консистенции. ПРИГОТОВЛЕНИЕ ПЕНОБЕТОНА В растворосмеситель (бетоносмеситель) , где находится ранее приготовленный раствор, подают пену , в количестве, необходимом для получения требуемой плотности пенобетона. Дозировка количества пены определяет величину пористости и средней плотности готового продукта. Время на приготовление пенобетона от момента загрузки сухих компонентов должно быть не более 15 мин. ФОРМОВАНИЕ ИЗДЕЛИЙ Формование изделий из пенобетона заключается в распределении бетонной смеси в формы. в зависимости от размеров изделий , их можно изготавливать в индивидуальных формах (каждая ячейка рассчитана на одно изделие ) , либо использовать формование массива с последующей резкой с помощью струнной резательной установки. Последний способ предпочтительней так как позволяет получать изделия с более правильными геометрическими размерами. ТЕПЛОВАЯ ОБРАБОТКА Для ускорения набора прочности пенобетона целесообразно применять тепловую обработку , т.е. производство в тепловых камерах, как правило, тоннельного типа , где набор температуры происходит при помощи ТЕНов , либо других нагревательных элементов. Температура в камере не более 50°С. В летний период обогрев изделия можно производить на открытых полигонах с использованием солнечной энергии. При этом изделия покрывают плёнкой. СКЛАДИРОВАНИЕ ИЗДЕЛИЙ Изделия которые достигли отпускной прочности , помещают в контейнера, упакованные полиэтиленовой плёнкой и отправленные на склад готовой продукции, а оттуда – потребителю. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ 4.1.РЕЖИМ РАБОТЫ ЗАВОДА • Количество расчётных рабочих суток в году – 262 • Количество рабочих смен в сутки – 2 • Продолжительность рабочей смены - 8 часов • Годовая производительность завода - 70000 м3/год • Суточная производительность:

• Сменная производительность:

• Часовая производительность:

• Расчёты сводим в таблицу:

4.2.ПРОЕКТИРОВАНИЕ СОСТАВА ПЕНОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ • Необходимо получить пенобетон неавтоклавного твердения с заданной плотностью ( p = 425 кг/м3) с объёмом замеса 1000 л = 1 м3 . • Материалы: портландцемент, кварцевый песок, добавка (хлористый кальцый), пенообразователь, вода. 4.2.1. Определяем количество вяжущего:

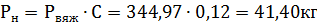

где: pсух - плотность бетона в сухом состоянии, С – доля кремнеземистого компонента в вяжущем, Кс- 1,1 – коэффициент , учитывающий потери пенобетонной массы, - 1000 л = 1 м3 - объём замеса. 4.2.2. Определяем количество наполнителя (кварцевый песок):

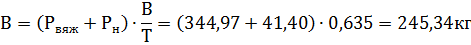

4.2.3 Определяем количество воды затворения. Предварительно определим водотвердое отношение по графику зависимости диаметра расплыва d при p сух = 425 кг/м3 • Диаметр расплыва – 35,5 см • Водотвердое отношение (водопотребность смеси) – 0,635 4.2.4. Определяем количество воды затворения:

4.2.5. Определяем количество добавки (хлористый кальций).

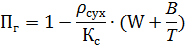

4.2.6. Определяем количество пенообразователя. Предварительно находим величину пористости:

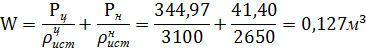

где: W – удельный объём сухой смеси

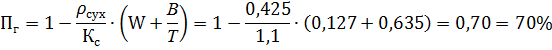

где: Pц – количество цемента на 1 м3 Рн – количество наполнителя (доля кремнеземистого компонента). Найдем величину пористости:

Где pсух – плотность пенобетона в кг/л Кс – коэффициент учитывающий увеличение массы в результате твердения. W-удельный объем сухой смеси В/Т-водотвердое отношение Находим расход пенообразователя:

где: К = (5-18) - кратность пены Кратность пены пенообразователя – безразмерная величина, равная отношению объёмов пены и раствора, содержащегося в пене. a = 0,85 - коэффициент использования пенообразователя V = 1м3- объём замеса.

Общий расход материала на 1 м3 пенобетона:

Расчет стоимости 1 м3 пенобетона без учета затрат на производство.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

,

,  (из справочника)

(из справочника)