|

|

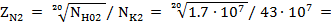

Определение усилий в зацеплении.Расчет цилиндрической прямозубой передачи одноступенчатого редуктора Исходные данные для расчета: передаточное число u = 5.2; частота вращения шестерни n1 = 727 мин-1; частота вращения колеса n2 = 139.8 мин-1; вращающий момент на шестерне Т1 = 91.95 Н*м. Срок службы передачи при трехсменной работе 7 лет. Передача нереверсивная, нагрузка постоянная, производство мелкосерийное. Выбор материалов и термической обработке колес Для шестерни сталь 45, термообработка – улучшение, твердость 269-302 НВ, средняя твердость НВ01 = 285; для колеса сталь 45, термообработка – улучшение, твердость 235-262 НВ, средняя твердость НВ02 = 250. Определение допускаемых контактных напряжений [ где для шестерни для колеса SH – коэффициент запаса прочности, SH = 1.1; ZN – коэффициент долговечности. Базовое число циклов напряжений: для шестерни NH01 = 30 (HB02)2.4 = 30*2582.4 для колеса NH02 = 30 (HB02)2.4 = 30*2502.4 Расчетное число циклов напряжений за весь срок службы передачи при постоянном режиме нагружения NK = 60 n c Lh , где n – частота вращения шестерни, колеса, мин-1; с – число зацеплений зуба за один оборот колеса. Для нереверсивной передачи с = 1; Lh – срок службы передачи Lh = 2920 L Kг Кс , ч , где L – число лет работы передачи, L = 7 лет; Кг – коэффициент годового использования передачи, Кг = 0.85; Кс – число смен работы передачи в сутки, Кс = 3. Lh = 2920*7*0.85*3=52122 ч. Расчетное число циклов напряжений: для шестерни NK1 = 60 n1 c Lh = 60*727*1*52122 = 227*107 ; для колеса NK2 = 60 n2 c Lh = 60*139.8*1*52122 = 42*107 . Для длительно работающих передач при NK ZN = для шестерни для колеса Допустимые контактные напряжения: для шестерни для колеса Расчетное допускаемое контактное напряжение

Определение допускаемых напряжений изгиба

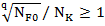

где для шестерни для колеса SF – коэффициент запаса прочности, SF = 1.7; YR – коэффициент, учитывающий влияние шероховатости переходной поверхности между зубьями, YR = 1; YZ – коэффициент, учитывающий способ получения заготовки шестерни и колеса. Для поковок и штамповок YZ = 1; YA – коэффициент, учитывающий влияние двустороннего приложения нагрузки. При нереверсивной передаче YA = 1.0; YN – коэффициент долговечности YN = где NF0 – базовое число циклов напряжений. Для сталей NF0 = 4*106 . Так как расчетное число циклов напряжений для шестерни NK1 = 227*107 и для колеса NK2 = 43*107 больше базового числа циклов NF0 = 4*106, то принимаем YN = 1.0 . Допускаемые напряжения изгиба: для шестерни для колеса Определение межосевого расстояния

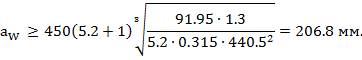

где Ka = 450 МПа1/3 – вспомогательный коэффициент; u – передаточное число, u = 5.2; Т1 – вращающий момент на шестерне, T1 = 91.95 H*м; KH – Коэффициент нагрузки. Для прямозубой передачи предварительно принимаем КH = 1.3;

При симметричном расположении прямозубых колес относительно опор выбираем

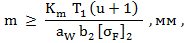

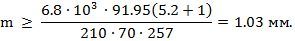

Принимаем из ряда стандартных чисел Определение модуля передачи Минимальное значение модуля из условия прочности на изгиб

где Кm = 6.8*103 – для прямозубой передачи; b2 – ширина венца колеса b2 = Принимаем b2 = 70 мм.

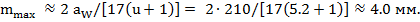

Максимально допустимый модуль передачи

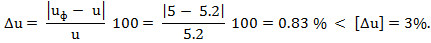

Принимаем по ГОСТ 9563-80 стандартное значение окружного модуля m = 2 мм. Определение суммарного числа зубьев шестерни и колеса zS = 2 aW / m = 2*210/2 = 210. Определение числа зубьев шестерни колеса z1 = zS / (u + 1) = 210/(5.2 + 1) = 33.8. Принимаем z1 = 35. Так как z1 = 35 исходного контура (x1 = x2 = 0). Число зубьев колеса z2 = zS – z1 = 210 – 35 = 175. Уточнение передаточного числа uф = z2 / z1 = 175/35 = 5. Отклонение от заданного передаточного числа

Уточнение межосевого расстояния aW = m (z1 + z2) / 2 = 2(35 + 175)/2 = 210 мм. Определение размеров зубчатых колес Делительные диаметры: для шестерни d1 = mz1 = 2*35 = 70 мм; для колеса d2 = mz2 = 2*175 = 350 мм. Диаметры вершин зубьев: для шестерни da1 = d1 + 2m = 70 + 2* 74 мм; для колеса da2 = d2 + 2m = 350 + 2.2 = 354 мм. Диаметры впадин зубьев: для шестерни df1 = d1 – 2.5m = 70 – 2.5*2 = 65 мм; для колеса df2 = d2 – 2.5m = 350 – 2.5*2 = 345 мм. Ширина зубчатого венца: для колеса b2 = 70 мм; для шестерни b1 = b2 + 5 = 70 + 5 = 75 мм. Размеры заготовок Диаметр заготовки шестерни Dзаг = da1 + 6 = 74 + 6 = 80 мм. Для колеса с выточками: толщина диска Cзаг = 0.5 b2 = 0.5*70 = 35 мм; толщина обода заготовки колеса Sзаг = 8m = 8*2 16 мм. Предельные размеры заготовок для стали 45: Dпр = 80 мм; Sпр = 80 мм. Условие пригодности заготовок выполняются, так как Dзаг = Dпр; Сзаг < Sпр и Sзаг < Sпр . Определение усилий в зацеплении. Окружная сила Ft = 2000 T1/d1 = 2000*91.95/70 Радиальная сила Fr = Ft tg

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

Н] =

Н] =  2.3*107;

2.3*107; NH0 коэффициент долговечности равен

NH0 коэффициент долговечности равен ≥ 0.75 .

≥ 0.75 .

0.85 .

0.85 . 1 = 640*0.8/1.1 = 465,4 МПа;

1 = 640*0.8/1.1 = 465,4 МПа; =

=  YR YZ YA YN / SF , МПа ,

YR YZ YA YN / SF , МПа , = 1.75 HB01 = 1.75*285 = 498.7 МПа;

= 1.75 HB01 = 1.75*285 = 498.7 МПа; = 1.75 HB02 = 1.75*250 = 437.5 МПа;

= 1.75 HB02 = 1.75*250 = 437.5 МПа; ,

,

- коэффициент ширины колеса.

- коэффициент ширины колеса.

= 210 мм.

= 210 мм.

210 = 66.15 мм.

210 = 66.15 мм.

= 2627.14*tg

= 2627.14*tg  = 956.2 H.

= 956.2 H.