|

|

Опоры промежуточного валаИз предыдущих расчетов:

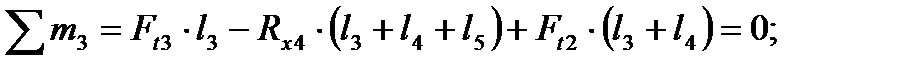

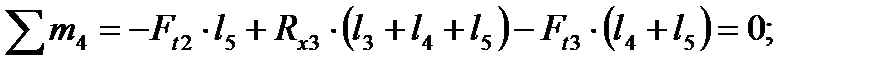

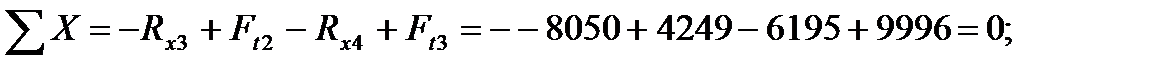

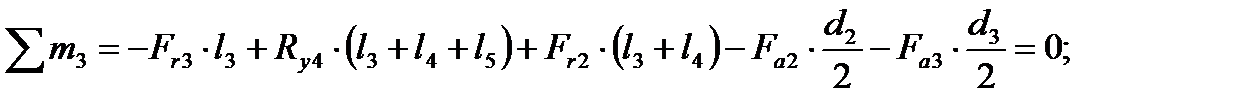

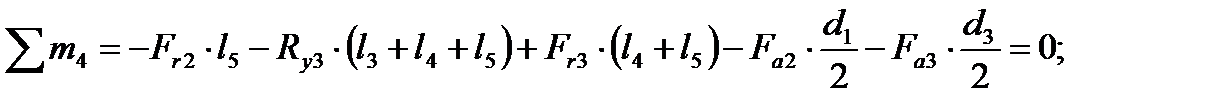

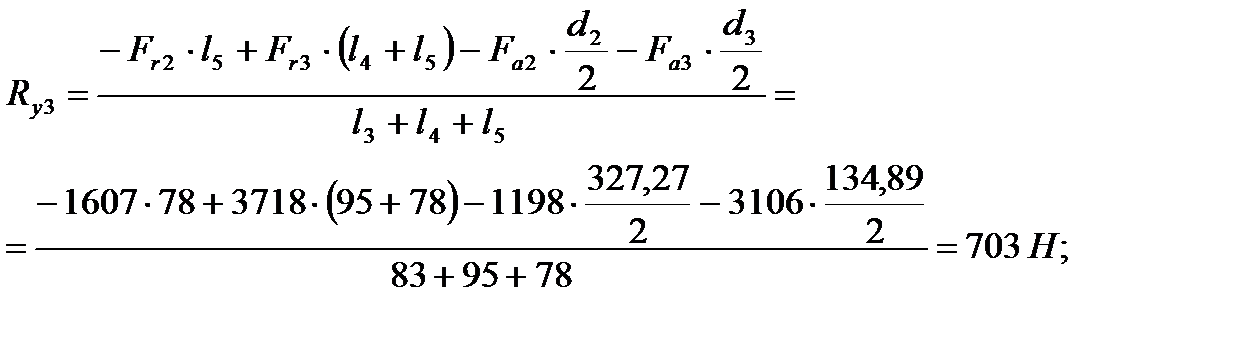

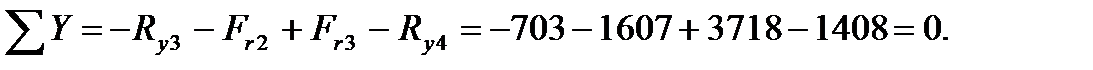

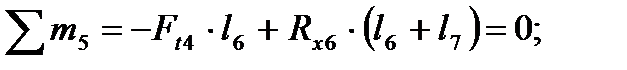

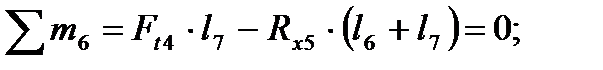

Реакции опор (рис.4): в плоскости xz

проверка: в плоскости yz

проверка:

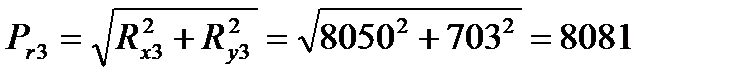

Суммарные реакции опор:

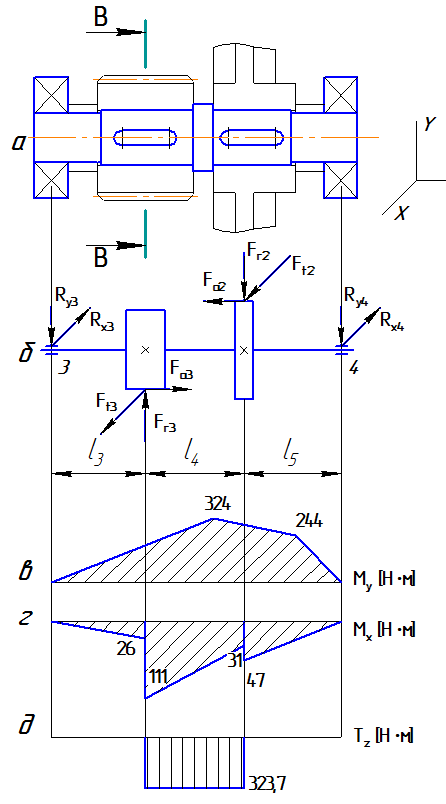

Эквивалентная нагрузка

в которой

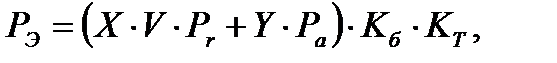

Рисунок 4 – Расчетная схема и эпюры силовых факторов промежуточного вала редуктора

Отношение Рассмотрим подшипник опоры 3.

Рассмотрим подшипник опоры 4.

Так как

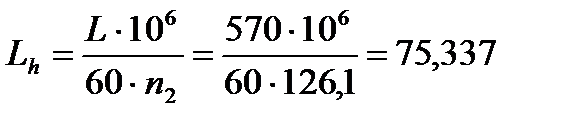

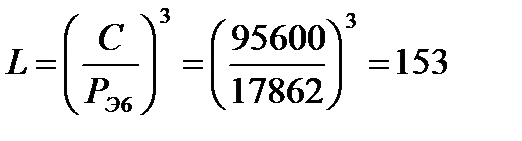

Расчетная долговечность в часах

что больше ресурса привода Опоры тихоходного вала Из предыдущих расчетов: Нагрузка на вал от муфты

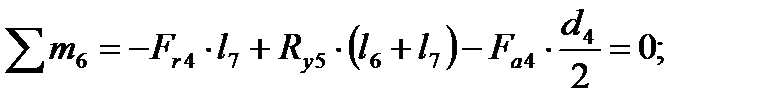

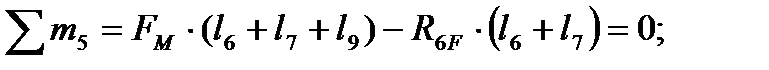

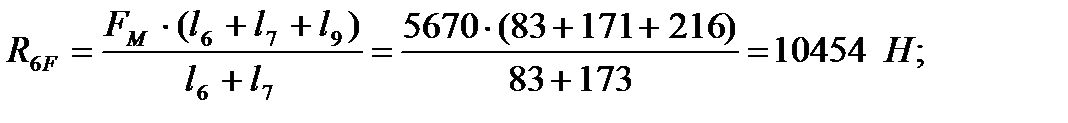

Реакции опор (рис.5): в плоскости xz

проверка:

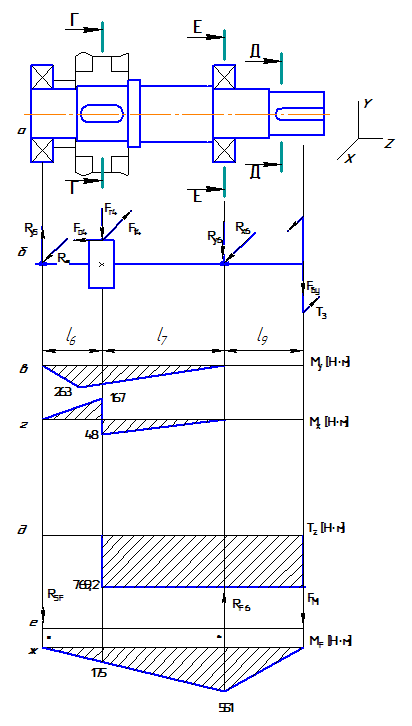

Рисунок 5 – Расчетная схема и эпюры силовых факторов тихоходного вала редуктора

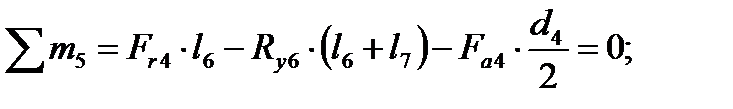

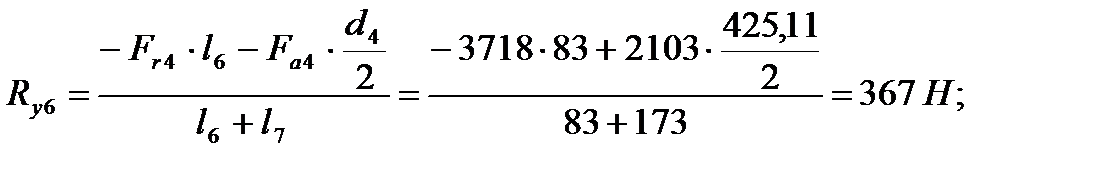

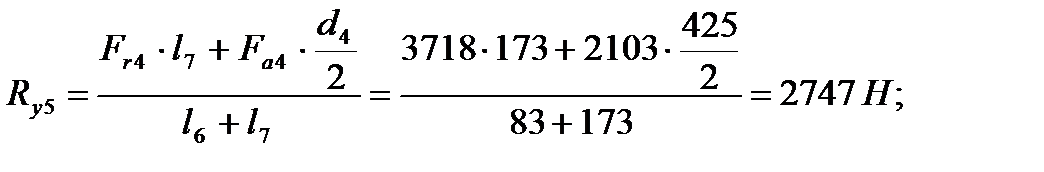

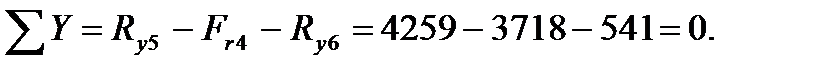

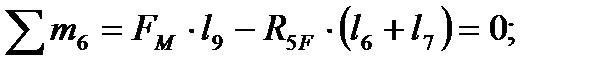

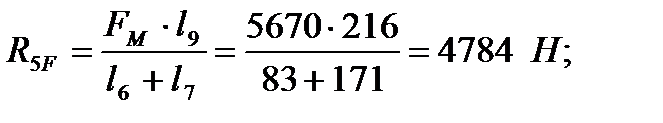

в плоскости yz

проверка: Реакции опор от силы

проверка:

Суммарные реакции опор

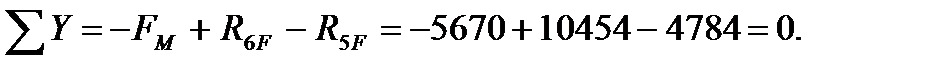

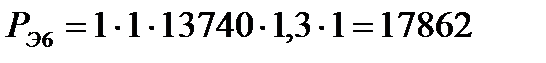

Эквивалентная нагрузка

в которой Отношение

Рассмотрим подшипник опоры 6.

Так как

Расчетная долговечность в часах

что больше ресурса привода

Конструктивная компоновка редуктора Используем чертеж эскизной компоновки (см. рис.2). На данном этапе компоновки необходимо конструктивно рассмотреть основные детали редуктора, что будет затем использовано при проверочном расчете валов на прочность и оформлении сборочного чертежа. Схема смазки зацепления и подшипников принята в п.3.7. В нижней части корпуса устанавливаем пробку для спуска масла [1, табл.17.2] и жезловый маслоуказатель [1, табл.17.9]. Конструкция корпуса должна обеспечить сборку редуктора. Геометрические размеры некоторых элементов корпуса определены в п.3.6, а остальных принимаем конструктивно. Основные конструктивные размеры валов и зубчатых колес определены в п.3.3 и 3.5. Для фиксации зубчатых колес в осевом направлении предусматриваем заплечики вала с одной стороны и и установку распорной втулки с другой; место перехода вала под распорной втулкой смещаем на 2…3 мм внутрь ступицы колеса с тем, чтобы гарантировать прижатие торца втулки к торцу ступицы колеса, а не к галтели вала. Крышки подшипниковых узлов на валах с одной стороны глухие, а с другой (на быстроходном и тихоходном валах) сквозные с манжетными уплотнениями. Под крышки устанавливаем набор металлических прокладок для регулирования зубчатого зацепления при сборке редуктора.

Выбор посадок сопряжения основных деталей Посадки назначаем в соответствии с указаниями, данными в табл.3.8 [1]: ¾ посадка зубчатых колес на вал ¾ H7/r6. ¾ посадка звездочки цепной передачи на вал редуктора ¾ H7/h6.

¾ посадка полумуфты на вал ¾ H7/k7. ¾ посадка подшипников на вал (нагружение внутреннего кольца ¾ циркуляционное) ¾ L0/k6 [1, табл.15.16]. ¾ посадка подшипников в корпусе редуктора (нагружение наружного кольца ¾ местное) ¾ H7/l0. ¾ посадка распорных втулок на вал ¾ H8/h8. ¾ посадка шпонок в паз вала ¾ N9/h9, а в паз ступицы ¾ Js9/h9 [1, табл.7.4]. Поверочный расчет валов

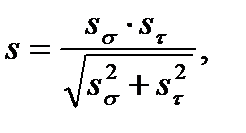

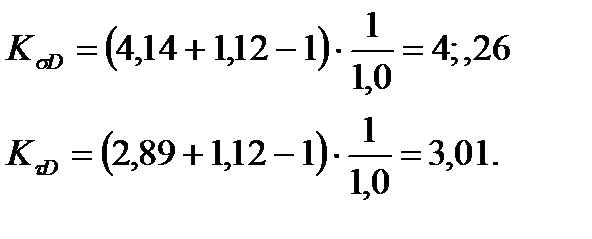

Расчет производим для предположительно опасных сечений каждого из валов. Проверочный расчет валов состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с допускаемыми значениями [s]. Прочность обеспечена при s ≥ [s]. Результирующий коэффициент запаса прочности

где Коэффициенты запаса прочности по нормальным напряжениям (нормальные напряжения от изгиба изменяются по симметричному циклу и поэтому средние напряжения цикла

где

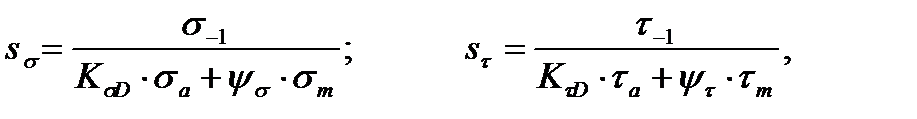

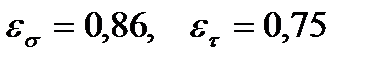

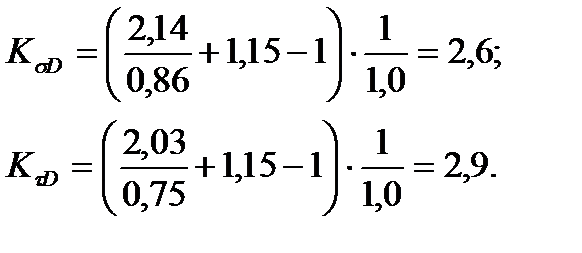

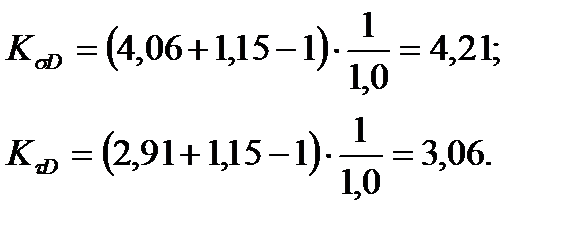

Коэффициенты концентрации напряжений для данного сечения вала

где

Быстроходный вал (см. рис.3). Материал вала тот же, что и для шестерни (шестерня выполнена заодно с валом), то есть сталь 45, термическая обработка ¾ улучшение. При диаметре заготовки до 80 мм (в нашем случае Пределы выносливости материала

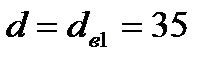

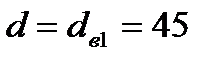

Сечение А ¾ А. Диаметр вала в этом сечении

Коэффициенты концентрации напряжений для данного сечения вала

Изгибающий момент (см. рис.3)

где

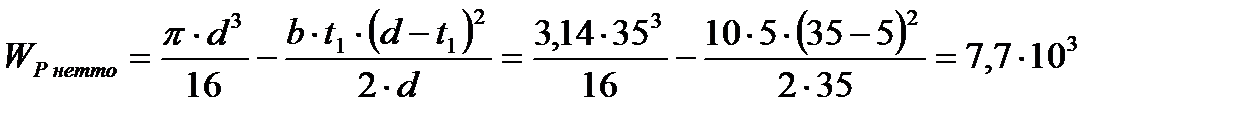

Полярный и осевой моменты сопротивления сечения (

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

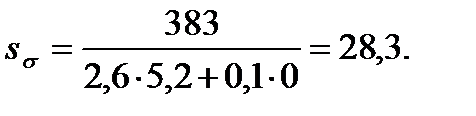

Коэффициент запаса прочности по нормальным и касательным напряжениям

Результирующий коэффициент запаса прочности

Сечение Б ¾ Б. Диаметр вала в этом сечении

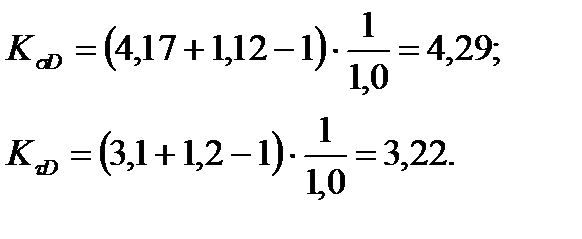

Коэффициенты концентрации напряжений для данного сечения вала

Изгибающий момент (см. рис.3)

Полярный и осевой моменты сопротивления сечения (

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Коэффициент запаса прочности по нормальным и касательным напряжениям

Результирующий коэффициент запаса прочности

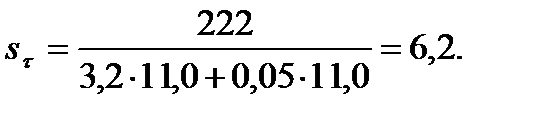

Промежуточный вал. Материал вала ― сталь 45, термическая обработка ¾ улучшение. При диаметре заготовки до 80 мм предел прочности Сечение В ¾ В. Диаметр вала в этом сечении Коэффициенты концентрации напряжений для данного сечения вала

Изгибающий момент (см. рис.4)

Полярный и осевой моменты сопротивления сечения (

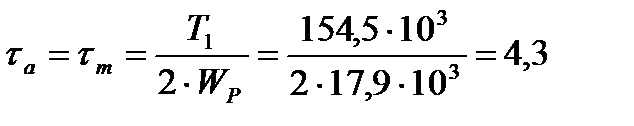

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

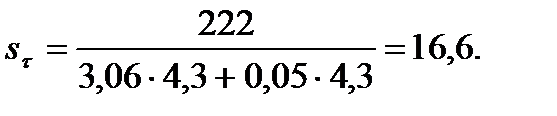

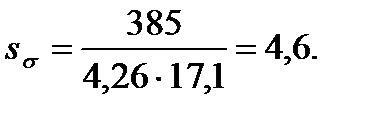

Коэффициент запаса прочности по нормальным и касательным напряжениям

Результирующий коэффициент запаса прочности

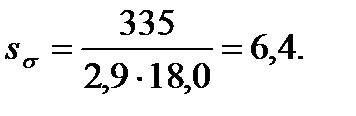

Прочность вала обеспечена. Тихоходный вал (см. рис.5). Материал вала ― сталь 45, термическая обработка ¾ улучшение. При диаметре заготовки до 110 мм предел прочности Сечение Г ¾ Г. Диаметр вала в этом сечении Коэффициенты концентрации напряжений для данного сечения вала

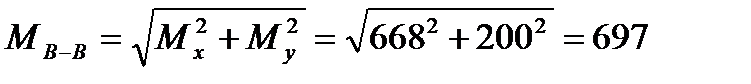

Изгибающий момент (см. рис.5)

Полярный и осевой моменты сопротивления сечения (

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

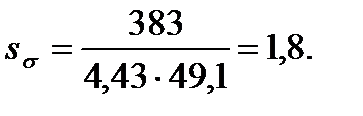

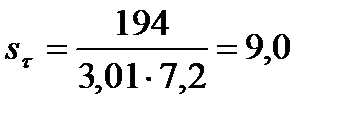

Коэффициент запаса прочности по нормальным и касательным напряжениям

Результирующий коэффициент запаса прочности

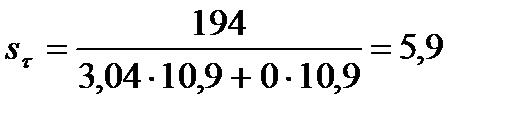

Сечение Д ― Д. Диаметр вала в этом сечении Коэффициенты концентрации напряжений для данного сечения вала

Изгибающий момент (см. рис.5)

Полярный и осевой моменты сопротивления сечения (

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

Коэффициент запаса прочности по нормальным и касательным напряжениям

Результирующий коэффициент запаса прочности

Прочность вала обеспечена.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

Н,

Н,  Н,

Н,  Н,

Н,  Н,

Н,  Н,

Н,  Н,

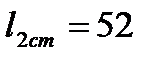

Н,  мм,

мм,  мм,

мм,  мм,

мм,  мм,

мм,  мм (см. рис.2).

мм (см. рис.2).

Н;

Н;

Н;

Н;

Н;

Н; Н;

Н;

Н; V = 1 (вращается внутреннее кольцо); коэффициент безопасности

Н; V = 1 (вращается внутреннее кольцо); коэффициент безопасности  [1, табл.15.11];

[1, табл.15.11];  [1, табл.15.12].

[1, табл.15.12].

, этой величине соответствует е = 0,20 [1, табл.15.9].

, этой величине соответствует е = 0,20 [1, табл.15.9]. < e, поэтому не следует учитывать осевую нагрузку. Тогда X = 1,0, Y = 0

< e, поэтому не следует учитывать осевую нагрузку. Тогда X = 1,0, Y = 0 Н.

Н. > e, поэтому не следует учитывать осевую нагрузку. Тогда X = 1,0, Y = 0 [1, табл.15.9].

> e, поэтому не следует учитывать осевую нагрузку. Тогда X = 1,0, Y = 0 [1, табл.15.9]. Н.

Н. >

>  , расчет долговечности подшипников проводим по опоре 3.

, расчет долговечности подшипников проводим по опоре 3. млн об.

млн об. ч,

ч, ч (см. п.3.1.1) и минимальной долговечности подшипников для зубчатых редукторов по ГОСТ 16162― 85 [1, табл.15.14].

ч (см. п.3.1.1) и минимальной долговечности подшипников для зубчатых редукторов по ГОСТ 16162― 85 [1, табл.15.14]. Н,

Н,  Н,

Н,  Н (см. п.3.2.4),

Н (см. п.3.2.4),  мм,

мм,  мм,

мм,  мм,

мм,  мм (см.рис.2).

мм (см.рис.2). Н

Н

Н;

Н;

Н;

Н;

(рис.3, е), направление которой на рисунке показано условно, так как муфта вращается:

(рис.3, е), направление которой на рисунке показано условно, так как муфта вращается:

Н;

Н; Н;

Н; Н; V = 1 (вращается внутреннее кольцо); коэффициент безопасности

Н; V = 1 (вращается внутреннее кольцо); коэффициент безопасности  , этой величине соответствует е = 0,25 [1, табл.15.9]. Рассмотрим подшипник опоры 5.

, этой величине соответствует е = 0,25 [1, табл.15.9]. Рассмотрим подшипник опоры 5.  > e, поэтому не следует учитывать осевую нагрузку. Тогда X = 1,0, Y = 0.

> e, поэтому не следует учитывать осевую нагрузку. Тогда X = 1,0, Y = 0. Н.

Н. <e, поэтому не следует учитывать осевую нагрузку. Тогда X = 1,0, Y =0.

<e, поэтому не следует учитывать осевую нагрузку. Тогда X = 1,0, Y =0. Н.

Н. >

>  , расчет долговечности подшипников проводим по опоре 6.

, расчет долговечности подшипников проводим по опоре 6. млн об.

млн об. ч,

ч, ч (см. п.3.1.1) и минимальной долговечности подшипников для зубчатых редукторов по ГОСТ 16162― 85 [1, табл.15.14].

ч (см. п.3.1.1) и минимальной долговечности подшипников для зубчатых редукторов по ГОСТ 16162― 85 [1, табл.15.14].

¾ коэффициенты запаса прочности по нормальным и касательным напряжениям.

¾ коэффициенты запаса прочности по нормальным и касательным напряжениям. ) и касательным напряжениям (касательные от кручения изменяются по отнулевому циклу)

) и касательным напряжениям (касательные от кручения изменяются по отнулевому циклу)

¾ амплитуды напряжений цикла;

¾ амплитуды напряжений цикла; ¾ средние напряжения цикла;

¾ средние напряжения цикла; ¾ коэффициенты чувствительности материала к асимметрии цикла нагружений;

¾ коэффициенты чувствительности материала к асимметрии цикла нагружений; ¾ коэффициенты концентрации напряжений для данного сечения вала.

¾ коэффициенты концентрации напряжений для данного сечения вала.

¾ эффективные коэффициенты концентрации напряжений;

¾ эффективные коэффициенты концентрации напряжений; ¾ коэффициенты влияния абсолютных размеров сечения;

¾ коэффициенты влияния абсолютных размеров сечения; ¾ коэффициент влияния шероховатости поверхности;

¾ коэффициент влияния шероховатости поверхности; ¾ коэффициент влияния поверхностного упрочнения.

¾ коэффициент влияния поверхностного упрочнения. мм) предел прочности

мм) предел прочности  МПа [1, табл.10.2].

МПа [1, табл.10.2]. МПа;

МПа; МПа.

МПа. мм. Концентрация напряжений обусловлена наличием шпоночного паза:

мм. Концентрация напряжений обусловлена наличием шпоночного паза:  [1, табл.14.9];

[1, табл.14.9];  [1, табл.14.5];

[1, табл.14.5];  (шероховатость поверхности Ra = 0,4…3,2 мкм) [1, табл.14.12];

(шероховатость поверхности Ra = 0,4…3,2 мкм) [1, табл.14.12];  (поверхность без упрочнения) [1, табл.14.11];

(поверхность без упрочнения) [1, табл.14.11];  [1, табл.14.13].

[1, табл.14.13].

Н×мм,

Н×мм, мм ― длина шпонки (см. п.3.4);

мм ― длина шпонки (см. п.3.4); Н ― длина ступицы ведомого шкива (см. п.2);

Н ― длина ступицы ведомого шкива (см. п.2); Н ― сила давления на вал от ременной передачи (см. п.2);

Н ― сила давления на вал от ременной передачи (см. п.2); мм; ширина шпоночного паза b = 10 мм, а глубина t1 = 5,0 мм [1, табл.7.1]).

мм; ширина шпоночного паза b = 10 мм, а глубина t1 = 5,0 мм [1, табл.7.1]). мм3;

мм3; мм3.

мм3. МПа.

МПа. МПа.

МПа.

> [s] = 2,0.

> [s] = 2,0. мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом:

мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом:  [1, табл.14.10]

[1, табл.14.10]

Н×мм,

Н×мм, мм).

мм). мм3;

мм3; мм3.

мм3. МПа.

МПа. МПа.

МПа.

> [s] = 2,0.

> [s] = 2,0. мм. В данном сечении два источника концентрации напряжений: наличие шпоночного паза и посадка с натягом в сопряжении «ступица колеса ¾ вал». Коэффициенты концентрации напряжений от посадки с натягом

мм. В данном сечении два источника концентрации напряжений: наличие шпоночного паза и посадка с натягом в сопряжении «ступица колеса ¾ вал». Коэффициенты концентрации напряжений от посадки с натягом  [1, табл.14.10];

[1, табл.14.10];  (шероховатость поверхности Ra = 0,4…3,2 мкм) [1, табл.14.12];

(шероховатость поверхности Ra = 0,4…3,2 мкм) [1, табл.14.12];  [1, табл.14.13]. Коэффициенты концентрации напряжений от шпоночного паза:

[1, табл.14.13]. Коэффициенты концентрации напряжений от шпоночного паза:  [1, табл.14.9];

[1, табл.14.9];  [1, табл.14.5]; отношения

[1, табл.14.5]; отношения  . При расчете учитываем источник концентрации с наибольшим отношением.

. При расчете учитываем источник концентрации с наибольшим отношением.

Н×мм.

Н×мм. мм; ширина шпоночного паза b = 16 мм, а глубина t1 = 6 мм [1, табл.7.1]).

мм; ширина шпоночного паза b = 16 мм, а глубина t1 = 6 мм [1, табл.7.1]). мм3;

мм3; мм3.

мм3. МПа.

МПа. МПа.

МПа.

> [s] = 1,5.

> [s] = 1,5. МПа [1, табл.10.2]. Пределы выносливости материала определены выше.

МПа [1, табл.10.2]. Пределы выносливости материала определены выше. мм. В данном сечении два источника концентрации напряжений: наличие шпоночного паза и посадка с натягом в сопряжении «ступица колеса ¾ вал». Коэффициенты концентрации напряжений от посадки с натягом

мм. В данном сечении два источника концентрации напряжений: наличие шпоночного паза и посадка с натягом в сопряжении «ступица колеса ¾ вал». Коэффициенты концентрации напряжений от посадки с натягом  [1, табл.14.10];

[1, табл.14.10];  (шероховатость поверхности Ra = 0,4…3,2 мкм) [1, табл.14.12];

(шероховатость поверхности Ra = 0,4…3,2 мкм) [1, табл.14.12];  [1, табл.14.13]. Коэффициенты концентрации напряжений от шпоночного паза:

[1, табл.14.13]. Коэффициенты концентрации напряжений от шпоночного паза:  [1, табл.14.9];

[1, табл.14.9];  [1, табл.14.5]; отношения

[1, табл.14.5]; отношения  . При расчете учитываем источник концентрации с наибольшим отношением.

. При расчете учитываем источник концентрации с наибольшим отношением.

Н×мм.

Н×мм. мм; ширина шпоночного паза b = 22 мм, а глубина t1 = 9,0 мм [1, табл.7.1]).

мм; ширина шпоночного паза b = 22 мм, а глубина t1 = 9,0 мм [1, табл.7.1]). мм3;

мм3; мм3.

мм3. МПа.

МПа. МПа.

МПа.

> [s] = 2,0.

> [s] = 2,0. мм. Концентрация напряжений обусловлена наличием шпоночного паза:

мм. Концентрация напряжений обусловлена наличием шпоночного паза:  [1, табл.14.9];

[1, табл.14.9];  [1, табл.14.5];

[1, табл.14.5];  (шероховатость поверхности Ra = 0,4…3,2 мкм) [1, табл.14.12];

(шероховатость поверхности Ra = 0,4…3,2 мкм) [1, табл.14.12];  [1, табл.14.13].

[1, табл.14.13].

Н×мм.

Н×мм. мм; ширина шпоночного паза b = 14 мм, а глубина t1 = 5,5 мм [1, табл.7.1]).

мм; ширина шпоночного паза b = 14 мм, а глубина t1 = 5,5 мм [1, табл.7.1]). мм3;

мм3; мм3.

мм3. МПа.

МПа. МПа.

МПа.

> [s] = 2,0.

> [s] = 2,0.