|

|

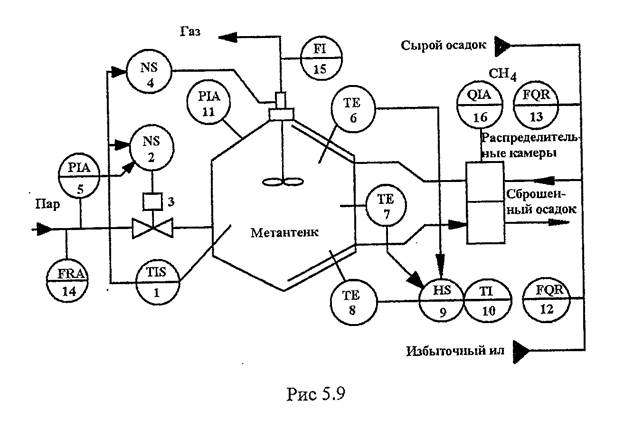

Автоматизация процессов обработки осадкаОбработка осадка сточных вод состоит из процессов сбраживания и обезвоживания. Для технологического контроля управления этими процессами используют различного рода автоматические устройства. Наибольшее распространение они получили для контроля и управления сбраживанием осадка в ме-тантенках и его обезвоживанием в вакуум-фильтрах. Автоматизация метантенков - это контроль многочисленных параметров, поддерживание в заданных пределах температуры и давления сбраживаемого осадка, управление его перемешиванием, регулирование подачи ила и газа, а также контроль и управление оборудованием распределительных камер. Важное значение для повышения эффективности работы метантенков имеет автоматическое поддержание температуры сбраживаемого в них осадка. Автоматическое управление подогревом осадка осуществляется при помощи позиционной системы регулирования, включающей в себя двухпозиционный терморегулятор 1 и пускатель 2 (рис. 5.9). При отклонении температуры осадка от заданного значения срабатывает электроконтактное устройство терморегулятора 1, которое через магнитный пускатель 2 подает команду на открытие электромагнитного клапана 3 на паропроводе и одновременно через магнитный пускатель 4 включает устройства для перемешивания осадка. Таким образом, вместе с подогревом осадка осуществляется его перемешивание. При достижении температурой осадка заданного значения терморегулятор 1 отключает магнитные пускатели 2 и 4, вызывая тем самым закрытие электромагнитного клапана на паропроводе и отключение перемешивающих устройств. Для регулирования температуры используются полупроводниковые терморегуляторы в комплекте с термисторами. Схемой автоматизации предусматривается блокировка, исключающая открытие клапана на паропроводе, если давление пара ниже нормы. Сигнал блокировки подается с электроконтактного устройства манометра 5, измеряющего давление пара. При автоматическом управлении работой метантенков, кроме того, предусматриваются блокировки, исключающие одновременную подачу пара в несколько метантенков.

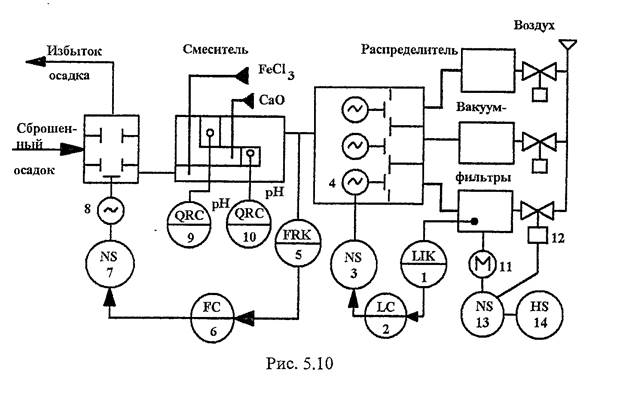

1 - прибор для измерения температуры показывающий с контактным устройством, установленный на щите 2, 4 – пусковая аппаратура для управления электродвигателем 5 - прибор для измерения давления показывающий с контактным устройством, установленный на щите 6, 7, 8 - первичный измерительный преобразователь для измерения температуры, установленный по месту 9 – переключатель электрических цепей измерения, переключатель для газовых линий, установленная на щите 10 - прибор для измерения температуры показывающий, установленный на щите 11 - прибор для измерения давления показывающий с контактным устройством, установленный по месту 12, 13 - прибор для измерения расхода интегрирующий, регистрирующий, установленный на щите 14 - прибор для измерения расхода регистрирующий с контактным устройством, установленный на щите 15 - прибор для измерения расхода показывающий, установленный на щите 16 - прибор для измерения расхода показывающий с контактным устройством, установленный на щите Для эффективного управления метантенками предусматривается измерение параметров, характеризующих их работу. Контроль технологических параметров выполняется при помощи приборов, которые размещаются по месту измерений, на щите автоматизации в камере управления метантенками и на диспетчерском пункте. Для сокращения количества приборов и уменьшения габаритов щитов и пультов несколько одноименных параметров измеряются одним и тем же вторичным прибором путем последовательного подключения его к различным измерительным преобразователям, а некоторые параметры контролируются на щитах автоматизации сигнальными лампами, указывающими нормальные пределы измеряемых величин и возникновение недопустимых отклонений. В метантенке контролируется температура в верхней, средней и нижней зонах и давление газа (рис. 5.9). Температура измеряется терморезисгорами 6-8, которые переключателем 9 последовательно подключаются к логометрам 10, установленным на щите автоматизации и диспетчерском пункте. Для контроля температурных параметров применяют терморезисторы и малогабаритные показывающие логометры. Давление газа в метантенке контролируется электроконтактным показывающим манометром 11. Для этих целей используют электроконтактный манометр. Контакты сигнализирующего устройства включают в цепь сигнализации. При управлении работой метантенков, кроме того, предусматриваются блокировки, исключающие одновременную подачу пара в несколько метантенков. В схеме технологического контроля предусматривается измерение расхода активного ила и сырого осадка, подаваемых в распределительные камеры, а также расхода пара и газа. Расход активного ила контролируется электромагнитным или индукционным расходомером 12, вторичный самопишущий прибор которого размещается на щите КИП. Аналогичным образом измеряется расход сырого осадка расходомером 13. Расход пара и газа измеряют расходомерами переменного перепада давлений 14 и 15. В комплекте этих приборов обычно используют бескамерные диафрагмы, мембранные дифманометры, вторичные самопишущие приборы и логометры. Самопишущие приборы размещают на щите КИП, а на диспетчерском пункте - показывающие логометры. В распределительных камерах устанавливают комплект приборов 16, контролирующих содержание метана. Для этого применяют газоанализаторы. Выходное контактное устройство этих приборов используют для управления сигнализирующей аппаратурой на щите КИП и для включения приточной и вытяжной вентиляции распределительных камер при повышенной концентрации метана. При автоматизации метантенков предусматривается контроль засорения трубопроводов, подающих сырой осадок из входной распределительной камеры в метантенки и отводящих сброженный осадок из метантенков в выпускную распределительную камеру. Контроль засорения трубопроводов выполняется с помощью сигнализаторов уровня во взрывозащищенном исполнении, устанавливаемых во входной и выходной распределительных камерах. В газгольдере осуществляется контроль давления газа при помощи электроконтактных показывающих манометров и температуры воды логометрами в комплекте с терморезисторами. В схему автоматизации метантенков также вводятся устройства, обеспечивающие регулирование подачи ила из илоуплотнителей в резервуар и управление работой насосов, которые подают уплотненный ил из резервуара в распределительные камеры. Подачу ила из илоуплотнителей регулируют автоматически при помощи устанавливаемого в них электродного уровнемера, через магнитный пускатель управляющего открытием и закрытием задвижек на выходе из илоуплотнителей. Управление насосами, подающими уплотненный ил в распределительные камеры, автоматизируется в зависимости от уровня уплотненного ила в резервуаре, который контролируется при помощи электродного сигнализатора. Схема автоматизации метантенков обязательно включает в себя аварийную и световую сигнализацию, срабатывающую при увеличении уровня ила в илососе и резервуаре выше нормы, выходе из строя насоса-мешалки, невыполнении команды о прекращении подачи пара в метантенк, повышении концентрации газа в помещении распределительных камер, выходе из строя приточной и вытяжной вентиляции. При автоматизации вакуум-фильтров предусматривают управление ими, регулирование нагрузки, дозирование вводимых в осадок реагентов, управление воздуходувками, плунжерными насосами, задвижками и другим оборудованием, а также технологический контроль основных параметров, характеризующих протекание процессов и работу оборудования. Равномерное распределение нагрузки по вакуум-фильтрам достигается применением устройств, обеспечивающих автоматическое регулирование положения шиберов распределительных камер. Управление ими осуществляется в зависимости от уровня осадка в корыте вакуум-фильтров, который контролируется при помощи уровнемеров 1 (рис. 5.10). Сигнал с реостатного задатчика уровнемера 1 подается на изодромный регулятор 2, который через магнитный пускатель 3 управляет электроприводом 4 шибера распределительного канала. Измерение уровня осадка в вакуум-фильтрах можно производить акустическими уровнемерами в комплекте с показывающими потенциометрами или миллиамперметрами.

1 - прибор для измерения уровня показывающий, снабженный станцией управления, установленный на щите 2 - прибор для измерения уровня регулирующий, установленный на щите 3, 7, 13 - пусковая аппаратура для управления электродвигателем 5 - прибор для измерения расхода регистрирующий, снабженный станцией управления, установленный на щите 6 - прибор для измерения расхода регулирующий, установленный на щите 9, 10 - прибор для измерения качества продукта регистрирующий регулирующий, установленный на щите 14 - переключатель электрических цепей измерения, переключатель для газовых линий, установленная по месту Расход осадка, поступающего в смеситель, регулируют путем управления положением электрифицированного шибера в зависимости от расхода осадка, проходящего через распределитель. Для этого на входе распределителя измеряют расход осадка комплектом приборов 5. С реостатного задатчика вторичного прибора расходомера сигнал подается на изодромный регулятор 6, осуществляющий через магнитный пускатель 7 управление положением шибера 8. Избыток осадка из приемной камеры смесителя сбрасывается в переливной резервуар. Расхода измеряют, используя лотки Паршаля или Вентури. Защита соединительных линий дифманометра от засорения обеспечивается постоянной их продувкой сжатым воздухом. В качестве измерительных приборов применяют дифманометры и вторичные приборы. При автоматизации процессов обезвоживания осадка широко используют автоматическое дозирование реагентов, вводимых в осадок перед поступлением их на вакуум-фильтры. В простейших устройствах автоматизации вакуум- фильтров управление дозированием хлорного железа и извести осуществляется в зависимости от расхода осадка. Применяют и автоматическое дозирование реагентов по величине рН осадка, измеряемой в отсеках смесителя. Дозы каждого реагента регулируют при помощи независимых автоматических устройств, состоящих из рН-метров 9, 10, регистрирующих приборов, изодромного регулятора и исполнительного устройства. Включение и отключение привода 11 вакуум-фильтров, открытие и закрытие задвижек 12 на вакуум-системе выполняется магнитными пускателями 13 через посты управления 14, расположенные по месту и на щите автоматизации. В схеме автоматизации вакуум-фильтров также предусматривают управление процессом растворения хлорного железа и извести и получение 10%-ных растворов. При этом измеряется концентрация растворов реагентов в расходных резервуарах и обеспечивается автоматическое управление подачей воды и заполнением резервуаров. Следует отдавать предпочтение автоматическим устройствам для управления подачей воды в камеры промывки, осуществляющим регулирование расхода воды в зависимости от расхода осадка. Для этого устанавливают расходомеры, измеряющие расходы осадка и промывной воды, сигналы с которых подаются на изодранный регулятор соотношений. Последний через магнитный пускатель управляет положением задвижки на трубопроводе подачи воды. Автоматическое управление задвижками на трубопроводе осадка илоуплотнителя, плунжерными насосами и задвижкой на выходе переливного резервуара выполняется в зависимости от уровня осадка в переливном резервуаре, который контролируется уровнемером. В качестве уровнемеров используются электродные сигнализаторы уровня. При автоматизации вакуум-фильтров также контролируется работа вакуум-насосов и воздуходувок, устанавливаются приборы, измеряющие разрежение и уровень воды в резервуаре. Вакуум-насосами, насосами откачки фильтрата, транспортным оборудованием управляют вручную с местных и дистанционных кнопочных постов управления. При этом на местный пульт управления выводится световая сигнализация о состоянии оборудования. На местном пункте управления предусматривается сигнализация об уровне уплотненного осадка в уплотнителях. Контроль уровня осуществляется сигнализаторами уровня. Аналогичным образом выполняется световая сигнализация уровня иловой воды в резервуаре. На выходном патрубке плунжерных насосов устанавливают пружинные манометры, измеряющие напор.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|