|

|

Определение оптимальной длины захватки в «Microsoft Excel»Пояснительная записка к курсовому проекту по дисциплине «Технология и организация строительства автомобильных дорог» на тему: «Технология устройства дорожной одежды»

Выполнил:ст.гр. АД Новиков С.Н. № зач. кн. 07/054 Проверил: Замятин А.В.

Тюмень 2015 г.

Содержание: 1. Анализ исходных данных………………………………………………………...4 1.1 Экономико-географическое положение района строительства………………4 1.2 Климатические характеристики района строительства……………………….4 1.3 Грунтово-геологические условия региона строительства…………………….6 1.4 ДСМ ……………………………………………………………………………...7 2. Разработка проекта организации строительства……………………………….10 2.1 Расчет объемов работ…………………………………………………………...10 2.2 Определение сроков выполнения работ и минимальной длинны захватки...13 2.3 Комплектование составов МДО……………………………………………….15 2.4 Оптимизация длинны захватки………………………………………………...26 3. Разработка проекта производственных работ………………………………….30 3.1 Разработка технологической карты……………………………………………30 3.2 Построение технологической схемы потока и почасового графика производства работ………………………………………………………………………………….33 3.3 Комплектование составов МДО………………………………………………..35 3.4 Технико-экономические показатели…………………………………………...37 4. Контроль качества выполненных работ…………………………………………41 5. Техника безопасности. Охрана труда. Охрана окружающей среды. …………45 6. Деталь элемента ППР…………………………………………………………….47 -Библиографический список……………………………………………………….49 -Приложение А. Техническая схема устройства дорожной одежды..

1. Анализ исходных данных 1.1. Экономико-географическое положение района строительства Нады́м — город в России, административный центр Надымского района Ямало-Ненецкого автономного округа. Город расположен на левом берегу реки Надым, в 290 км от Салехарда. Население — 45766 чел. (2014). В последние годы в Надыме отмечается увеличение рождаемости, ежегодно на свет появляется более 600 малышей. Растущие показатели рождаемости могут считаться реальным свидетельством высокого уровня жизни в городе, который уже третье поколение надымчан считают родным. Градообразующим предприятием является «Газпром добыча Надым» на долю которого приходится около 11 % добываемого в России газа. Также в городе ведёт работу крупнейший независимый производитель газа «НОВАТЭК» (Юрхаровское месторождение). Крупными строительными предприятиями являются «Арктикнефтегазстрой», «Севергазстрой», «Надымдорстрой», «Надымстройгаз». До 2010 года в их число входила также компания «Севертрубопроводстрой», однако в конце 2010 года в ней было введено внешнее наблюдение а в апреле 2011 года оно было признано банкротом. В Надыме базируется нефтегазодобывающее управление «РИТЭКНадымнефть» (дочернее подразделение ОАО «РИТЭК»), ведущее разработку Сандибинского и Средне-Хулымского нефтяных месторождений.

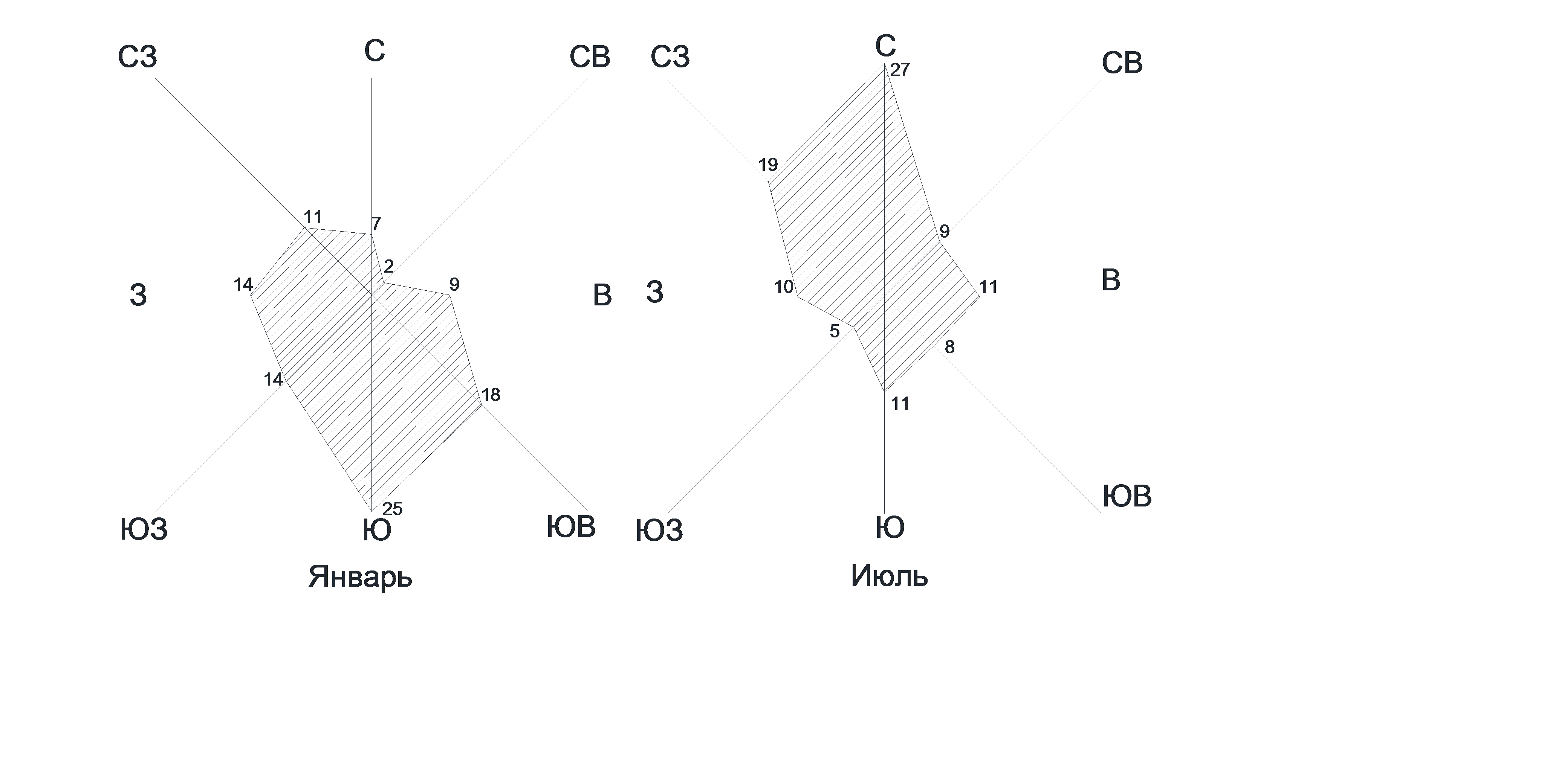

1.2. Климатические характеристики района строительства г. Нады́м находится во IВ дорожно-климатической зоне. Среднегодовая температура воздуха −6,9 °C. Относительная влажность воздуха 75,2 %. Средняя скорость ветра 10,1 м/с. Абсолютный минимум −62 °C. Абсолютный максимум +43 °C.

Таблица1.1. Средняя температура

Рисунок 1.1. Дорожно-климатический профиль

Таблица 1.2. Повторяемость ветров

1.3. Грунтово-геологические условия региона строительства Равнинная часть почти на 90% лежит в пределах высот до 100 м над уровнем моря; отсюда множество озер и болот. Представляет собой слегка всхолмленное плато с небольшим уклоном на север. Колоссальным вместилищем воды являются болота. Широкому развитию болотообразования способствует сочетание многих факторов, главные из которых - равнинность территории и ее тектонический режим с устойчивой тенденцией к опусканию, слабая дренированность территории, избыточное увлажнение, наличие многолетней мерзлоты. Почвенно-растительный покров территории отличают две основные особенности - классически выраженная зональность и высокая степень гидроморфизма. На Крайнем Севере распространены тундровые, арктические, глеевые и торфяно-болотные почв. Подзолистые почвы находятся в приречных районах, где хороший сток избыточной влаги. Грунт в теле земляного полотна – Песок мелкий, класс 1. Содержание глинистых частиц, определяемых методом набухания, не более 0,5%. Модуль крупности 1,5-2Мк. Полный остаток на сите № 063 10-30% по массе. Содержание зерен крупностью свыше 10 мм не более 0,5%, свыше 5 мм не более 5%, менее 0,15 мм не более 10мм. Содержание пылевидных и глинистых частиц не более 3% по массе. Отностится к практически не пучинистым. Обладает хорошей дренирующей способностью. Пригоден для использования в основании дорожной одежды и как материал для устройства конструктивного слоя.

1.4. Характеристика дорожно-строительных материалов 1. Верхний слой покрытия - Асфальтобетон горячий плотный мелкозернистый Аll. Предел прочности при сжатии, при t=50 не менее 0,8МПа, t=20 не менее 2,2МПа, t=0 не менее 10МПа. Водостойкость не менее 0,85. Сдвигоустойчивость по коэффициенту внутреннего трения не мение 0,86, сцепление при сдвиге, при t=50 не мене 0,22МПа. Трещиностойкость по пределу прочности на растяжение при расколе при температуре 0 °С и скорости деформирования 50 мм/мин, не менее 2,5 и не более 6. Пористость минеральной части не более 19%. Температура смеси при отгрузке, 120-130°С. Удельная эффективная активность естественных радионуклидов Аэфф до 740 Бк/кг. В состав смеси входит: 1) Щебень 10-20мм. 60% (по массе), 90-100% мельче 20мм, содержание зерен игольчатой и лещадной формы не более 15%. Марка по дробимости М1000, по истираемости И2, по морозостойкости F90. 2) Битум вязкий марки БНД 90/130. 6%(по массе). Глубина проникания иглы, 0,1 мм, при 25 °С 91-130мм, при 0 °С, не менее 28мм. Температура размягчения по кольцу и шару, не менее 43°С. Растяжимость, при 25 °С не менее 65см, при 0 °С не менее 4см. Температура хрупкости, не выше -17°С. Температура вспышки, не ниже 230°С. Изменение температуры размягчения после прогрева, не более 5°С. Индекс пенетрации От -1,0 до +1,0. Минимальная температура самовоспламенения 368 °С. Предельно допустимая концентрация паров углеводородов битумов в воздухе рабочей зоны 300 мг/м3. 3) Песок мелкий, класс 1. 24%(по массе). Марка по прочности песка М600. Содержание глинистых частиц, определяемых методом набухания, не более 0,5%. Модуль крупности 1,5-2Мк. Полный остаток на сите № 063 10-30% по массе. Содержание зерен крупностью свыше 10 мм не более 0,5%, свыше 5 мм не более 5%, менее 0,15 мм не более 10мм. Содержание пылевидных и глинистых частиц не более 3% по массе. 4) Минеральный порошок из зол-уноса и измельченных золошлаковых смесей. 10%(по массе). Зерновой состав, не менее 95% по массе. Пористость, не более 45%. Водостойкость образцов из смеси порошка с битумом, не менее 0,6. Показатель битумоемкости, не боле 100г. Потери при прокаливании, не более 20% по массе. Содержание активных СаО + МgО, не более 3% по массе. Содержание водорастворимых соединений, не более 6% по массе. 2. Нижний слой покрытия - Асфальтобетон горячий плотный крупнозернистый Бll. Предел прочности при сжатии, при t=50 не менее 0,9МПа, t=20 не менее 2,2МПа, t=0 не менее 10МПа. Водостойкость не менее 0,85. Сдвигоустойчивость по коэффициенту внутреннего трения не мение 0,8, сцепление при сдвиге, при t=50 не мене 0,31МПа. Трещиностойкость по пределу прочности на растяжение при расколе при температуре 0 °С и скорости деформирования 50 мм/мин, не менее 2,5 и не более 6. Пористость минеральной части не более 19%. Температура смеси при отгрузке, 120-130°С. Удельная эффективная активность естественных радионуклидов Аэфф до 740 Бк/кг. В состав смеси входит: 1) Щебень 20-40мм. 50% (по массе), 90-100% мельче 40мм, содержание зерен игольчатой и лещадной формы не более 25%. Марка по дробимости М800, по истираемости И2, по морозостойкости F50. 2) Битум вязкий марки БНД 90/130. 6,5%(по массе). (Хар-ки см. в пункте 1.(2) выше) 3) Песок мелкий, класс 1. 34%(по массе). (Хар-ки см. в пункте 1.(3) выше) 4) Минеральный порошок 10%(по массе). (Хар-ки см. в пункте 1.(4) выше) 3. Верхний слой основания – Щебень (заклинка). Максимальная крупность зерен расклинивающего материала должна быть не менее чем в 2 раза меньше минимального размера зерен основного материала. В состав смеси входит: 1) Щебень основной фракции 40-70мм. 73% (по массе). Содержание зерен игольчатой и лещадной формы не более 15%. Марка по дробимости М800, по истираемости И2, по морозостойкости F75. 2) Щебень расклинивающей фракции 0-20мм. 27% (по массе). Содержание зерен игольчатой и лещадной формы не более 15%. Марка по дробимости М600, по истираемости И2, по морозостойкости F75. 3) Вода питьевая. Число микроорганизмов в 1 см3 воды, не более 100. Число бактерий группы кишечных палочек в 1 дм3 воды, не более 3. Алюминий остаточный не более 0,5мг/дм3, Бериллий не более 0,0002мг/дм3, Молибден не более 0,25мг/дм3, Мышьяк не более 0,05мг/дм3, Нитраты не более 45мг/дм3, Полиакриламид остаточный не более 2мг/дм3, Свинец не более 0,03мг/дм3, Селен не более 0,01мг/дм3, Стронций не более 7мг/дм3, Фтор не более 1,5мг/дм3. Водородный показатель 6,0 - 9,0рН, Железо не более 0,3мг/дм3, Жесткость общая не более 7моль/м3, Марганец не более 0,1мг/дм3, Медь не более 1мг/дм3, Полифосфаты остаточные не более 3,5мг/дм3, Сульфаты не более 500мг/дм3, Сухой остаток,не более 1000мг/дм3, Хлориды не более 350мг/дм3, Цинк не более 5мг/дм3. Запах при 20 °С и при нагревании до 60° не более 2 баллов. Вкус и привкус при 20 °С не более 2 баллов. Цветность не более 20 градусов. Мутность по стандартной шкале не более 1,5 мг/дм3. 4. Нижний слой основания – Грунт укрепленный битумом. В состав смеси входит: 1) Грунт (песок мелкий класс 1) с оптимальной влажностью 10%. 90% (от массы). (Хар-ки см. в пункте 1.(3) выше) 2) Битум жидкий СГ 40/70. 6%(от массы). Условная вязкость по вискозиметру с отверстием 5 мм при 60 °С, 40-70с. Количество испарившегося разжижителя, не менее 10%. Температура размягчения остатка после определения количества испарившегося разжижителя, не менее 37°С. Температура вспышки, определяемая в открытом тигле, не менее 45°С. Температура самовоспламенения не ниже 300 °С. 3) Битумная эмульсия ЭБК-3. 4%(от массы). Массовая доля битума с эмульгатором в эмульсиях должна быть 45-55 %. Условная вязкость эмульсии при 20 °С не более 35 с. При испытание на сцепление пленки вяжущего со щебнем не менее 95 % площади поверхности щебня после испытания должно остаться покрытой пленкой вяжущего. Эмульсия должна быть однородной по размеру частиц битума. Массовая доля частиц битума крупнее 0,14 мм не должна быть более 0,5 %. При храпении массовая доля частиц крупнее 0,14 мм через 7 суток не должна быть более 0,5 %, через 30 суток более 0,8 %. Должна быть устойчивой при транспортировании, то есть не должно происходить разделения эмульсии на битум и воду. 4) Цемент марки М 400. 6% (от массы). Следует отдавать предпочтение тонкомолотым, пластифицированным и гидрофобным, обеспечивающих требуемую прочность укрепленного грунта при меньшем расходе цемента. В качестве вяжущего применяют цемент М 400 – предел прочности при изгибе через 28 суток не менее 55 кгс/см, предел прочности при сжатии через 28 суток не менее 400 кгс/см. Начало схватывания должно наступать не ранее 45 мин, а конец схватывания – не позднее 12 час от начала затворения. Тонкость помола требуется такая, чтобы не менее 85% от массы пробы проходило через сито N 008.

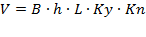

2. Разработка проекта организации строительства 2.1. Расчет объемов работ Для заданной конструкции дорожной одежды и категории дороги устанавливаем объемы дорожно-строительных материалов для строительства. Для этого чертим поперечный разрез дороги (рис. 2.1). Определяем объем материала V, м3, по формуле:

, где В – ширина слоя, м; h – толщина слоя, м; L – длинна участка дороги, м; Ку – коэффициент запаса на уплотнение; Кn – Коэффициент потерь рассматриваемого материала; Определяем массы материалов Q, т, по формуле:

, где р – насыпная плотность материала, т/м3

Таблица 2.1. Потребность в материалах

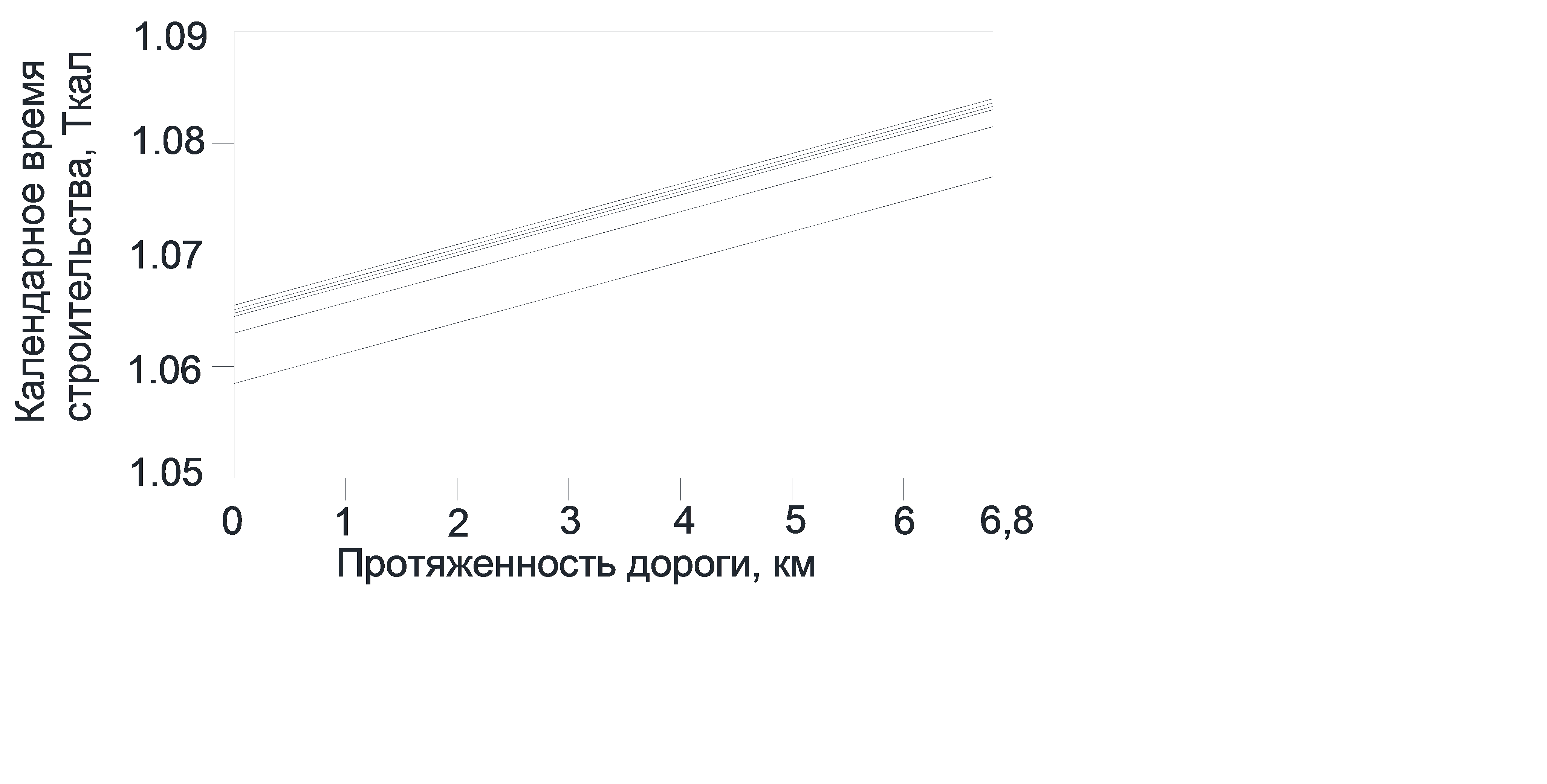

2.2 Определение сроков выполнения работ и минимальной длинны захватки Вычисляем продолжительность работы. Количество рабочих дней Траб, суток, по формуле:

где Ткал – число календарных дней для выполнения работ данной группы, сут; Твых – число выходных и праздничных дней за период Ткал, сут; Тклим – количество нерабочих дней по климатическим условиям, сут; Трем – количество нерабочих дней при выполнении ремонта машин и оборудования, сут; Тразв – количество дней, необходимое для развертывания потока, сут. Продолжительность строительства. вариант 1 Таблица 2.2.

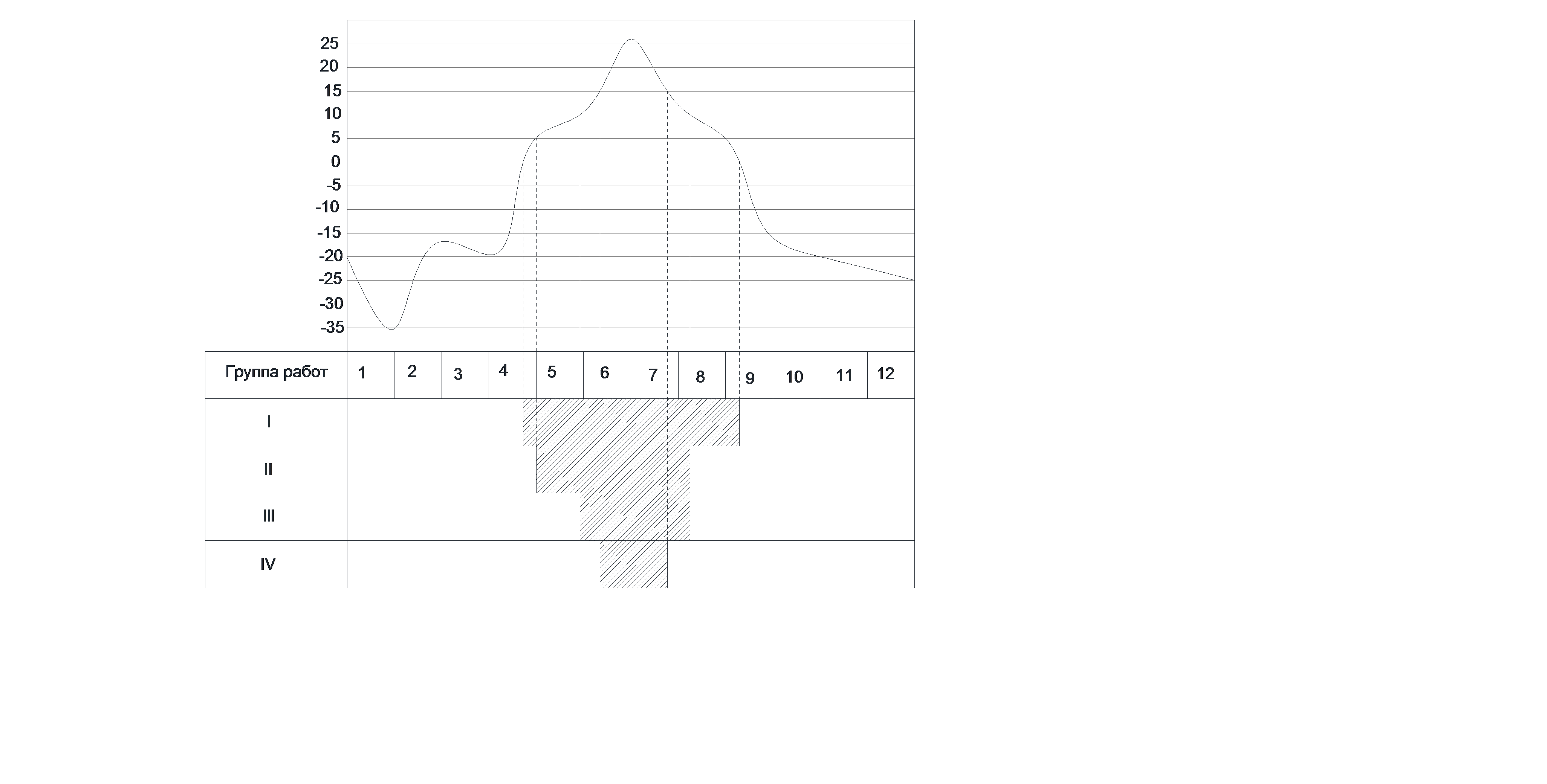

На основании расчетов строим график устройства дорожной одежды:

Исходя из протяженности участка дороги (Lд) и продолжительности действия потока (Траб) определяем возможную минимальную длину сменной захватки (Lmin):

,где Ксм – коэффициент сменности, соответствующий среднему числу смен работы в сутки. Принимаем Ксм=1.

Продолжительность строительства. вариант 2 Таблица 2.3.

На основании расчетов строим график устройства дорожной одежды:

Исходя из протяженности участка дороги (Lд) и продолжительности действия потока (Траб), по форуле (2.4) определяем возможную минимальную длину сменной захватки (Lmin):

2.3 Комплектование составов МДО. Подготовительные работы: 1. Планировка верха земляного полотна автогрейдером ДЗ-99 (3 прохода); 2. До уплотнение верха земляного полотна катком ДУ-96 (3 прохода); 3. Устройство корыта автогрейдером ДЗ-99(на 30см для 1 варианта, 15см для 2 варианта); 4. Уплотнение дна корыта катком ДУ-96 (3 прохода). Устройство нижнего слоя основания из грунта обработанного битумом, с добавлением цемента: 1 вариант 1. Приготовление б/г смеси в установке ДС-50Б; 2. Транспортировка б/г смеси КАМАЗ 55111; 3. Распределение и планировка б/г смеси автогрейдером ДЗ-99 автогрейдером ДЗ-99 (3 прохода); 4. Уплотнение б/г смеси средним катком ДУ-96 (6 проходов); 5. Уплотнение б/г смеси тяжелым катком Dunapac CA-512D; 6. Уход за слоем основания, розлив битумной эмульсии автогудронатором ДС-39Б.

2 вариант 1. Подача цементно-водной суспензии WM 1000 Wirtgen; 2. Подача жидкого битума ДС-138Д; 3. Устройство б/г слоя основания ресайклер SS-250В; 4. Планировка б/гр смеси 4. Уплотнение б/г смеси средним катком ДУ-96; 5. Уплотнение б/г смеси тяжелым катком Dunapac CA-512D 6. Уход за слоем основания, розлив битумной эмульсии автогудронатором ДС-39Б.

Устройство верхнего слоя основания из щебня методом заклинки: 1.Транспортировка основной фракции щебня КамАЗ-55111; 2. Распределение щебня Щебнераспределителем БЦМ-73 3. Уплотнение легким катком КДВ-1-3,5-03 (3 прохода) 4. Поливка водой 15л/м2 поливомоечной машиной ЭД-403; 5. Уплотнение средними катками ДУ-96 (6 проходов) 6.Транспортировка расклинивающей фракции КамАЗ-55111; 7. Распределение расклинивающей фракции Щебнераспределителем БЦМ-73 8. Поливка водой 10л/м2 поливомоечной машиной ЭД-403; 9. Уплотнение тяжелым катком (10 проходов) Dunapac CA-512D.

Устройство асфальтобетонного покрытия: 1. Подгрунтовка основания автогудронатором ДС-39; 2. Транспортировка асфальтобетонной смеси для I-го слоя автосамосвалом КамАЗ-55111; 3. Укладка асфальтобетонной смеси I-го слоя асфальтоукладчиком ДС-181; 4. Уплотнение смеси катком ДУ-96 (5 проходов); 5. Уплотнение смеси тяжелым катком Dunapac CA-512D (8 проходов); 6. Подгрунтовка основания автогудронатором ДС-39; 7. Транспортировка асфальтобетонной смеси для II-го слоя автосамосвалом КамАЗ-55111; 8. Укладка асфальтобетонной смеси II -го слоя асфальтоукладчиком ДС-181; 9. Уплотнение смеси средним катком ДУ-96 (5 проходов); 10. Уплотнение смеси тяжелым катком Dunapac CA-512D (8 проходов). Устройство обочин: 1. Транспортировка щебня КамАЗ-55111; 2. Распределение щебня щебнераспределителем БЦМ-73; 3. Уплотнение щебня средним катком ДУ-96 (6 проходов).

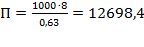

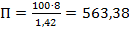

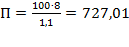

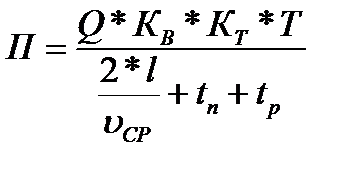

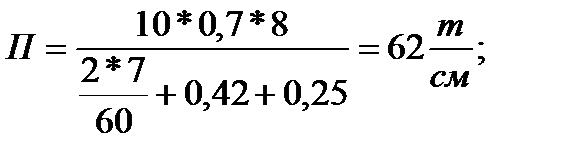

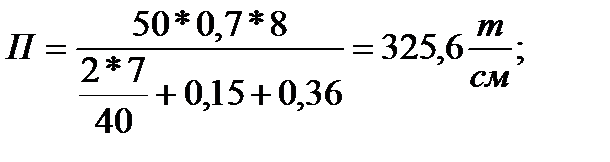

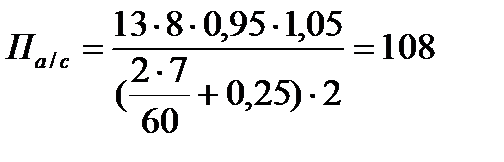

Тенические характеристики и расчет производительности машин: 1) Автогрейдер ДЗ-99, технические характеристики: -Масса – 9700кг -Высота отвала – 0,5м -Длинна отвала – 3,04м -Глубина резанья – 0,2м -Радиус разворота – 11м -Мощность – 66кВт -Машинист 6го разряда Расчет производительности П, м2/см, производится по ЕНиР:

где П – производительность, м2/см; Q – объем работ по ЕНиРу, м2; T=8ч – продолжительность смены; hвр – норма времени по ЕНиРу; Производительность при планировке верха земляного полотна и б/гр слоя:

Производительность при устройстве корыта:

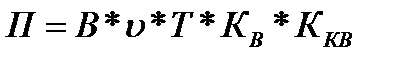

2) Каток легкий КДВ-1-3,5-03. - Масса катка 3,1 т; - Ширина уплотняемой полосы 1,3 м; - Рабочая скорость 6км/ч; - Мощность 24,3 кВт. Производительность катка при уплотнении считаем П, м2/см, по формуле:

П = 1000*(В – а)*V*Т*Кв*Ккв/n, (2.6)

где а=0,2 – ширина перекрытия смежных полос, м; В – ширина полосы уплотнения, м; V – рабочая скорость, км/ч; Кв=0,75 – коэффициент использования по времени; n – количество проходов по одному следу; Ккв=0,86 – коэффициент, учитывающий использование машины по времени. Т=8ч – продолжительность смены; Производительность при уплотнении щебня: П = 1000*(1,3 – 0,2)*6*8*0,75*0,86/3 = 11352 м2/см 3) Каток средний ДУ-96. - Масса катка 7,8 т; - Ширина уплотняемой полосы 1,5 м; - Максимальная рабочая скорость 12км/ч; - Мощность 36,7 кВт. Производительность катка считаем по формуле (2.6): Производительность при до уплотнении верха ЗП и уплотнении корыта: П = 1000*(1,5 – 0,2)*10*8*0,75*0,86/3 = 22360 м2/см Производительность при уплотнении б/гр и щебеночного слоев основания и обочин: П = 1000*(1,5 – 0,2)*10*8*0,75*0,86/6 =11180 м2/см Производительность при уплотнении асфальтобетона: П = 1000*(1,5 – 0,2)*10*8*0,75*0,86/5 = 13330 м2/см 4) Тяжелый каток Dunapac CA-512D. - Масса катка 15,6 т; - Ширина уплотняемой полосы 2,13 м; - Максимальная рабочая скорость 12км/ч; - Мощность 157 кВт. Производительность при уплотнении б/гр и щебеночного своев основания: П = 1000*(1,5 – 0,2)*5*8*0,75*0,86/10 =4979 м2/см Производительность при уплотнении асфальтобетона: П = 1000*(2,13 – 0,2)*5*8*0,75*0,86/8 =6224 м2/см 5) Автобитумовоз ДС-138Д самоходный на шасси Урал 4320-1912-10. -Цистерна термоизолированная, вместимостью 10000 л. Снижение температуры битума в цистерне не более 4% от перепада температур окружающего воздуха и битума; -Битумный насос шестеренный, подача 0,7 л/об; -Время заполнения цистерны своим насосом не более 25 минут; -Время свободного опорожнения цистерны не более 15 минут; -Масса полмая 20,3т, свободная 10,75т; -Максимальная транспортная скорость 85км/ч; -Мощность двигателя 235кВт. Производительность автобитумоовоза при подаче цемента П, т/см:

где Q=10т – грузоподъемность в тоннах; КВ=1 – коэффициент использования грузоподъемности; L=7км – дальность транспортировки; КТ=0,7 – коэф-т перехода от технической производительности к эксплуатационной; υСР=60км/ч – средняя скорость; Т=8ч – продолжительность смены; tn=0,42ч – время погрузки; tР=0,25ч – время разгрузки;

5) Мобильная установка WM 1000 Wirtgen для получения цементно-водной суспензии. -Бункер 25м3; -Бак 11 м3; -Рабочая масса 25,4т -Производительность при смешивании 1000л/м. Для расчета производительности используем формулу (2.7):

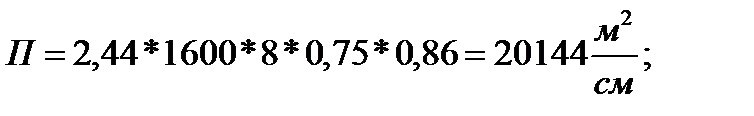

6) Ресайклер для укрепления грунта SS-250В Caterpillar. -Мощность 250кВт; -Ширина обработки 2,44м; -Глубина обработки 45,7м; -Масса 14,3т; -Рабочая скорость до 1,656км/ч. Расчет производительности П, м2/см, производим по формуле:

где В=2,44м – ширина обработки; u=1,6км/ч – скорость рабочая; Т=8ч– продолжительность смены; КВ=0,75 – коэф-т, учитывающий использование машин по времени; ККВ =0,86 - коэф-т, учитывающий квалификацию машиниста;

7) Автосамосвал КамАЗ-55111 - Мощность двигателя 162 кВт; - Максимальная скорость 90 км/ч; - Грузоподъемность 13т Производительность автосамосвала рассчитываем по формуле (2.7):

8)Автогудронатор ДС – 39Б - Базовая машина ЗИЛ-130; - Вместимость цистерны 4000 л; - Ширина розлива 1,0-7,0 м; - Нормы розлива 0,5-3,0 л/м2; -Мощность 110кВт; - Скорость движения рабочая 3,5-24,6 км/ч, транспортная до 80 км/ч. Производительность по ЕНиР:

9)Щебнераспределитель БЦМ-73 - Объем бункера 2 м3; - Масса машины не более 2800 кг; - Ширина транспортера 530 мм; - Выход материала справа; - Управление бокового отвала гидравлическое; - Ширина укладки материала (максимальная) 1500 (2000) мм; - Регулировка высоты отсыпки 300 мм; - Производительность 160-180 м3/ч; - Двигатель дизельный мощность 15 кВт; Производительность для распределения щебня П, м2/см :

П = Пп*Т*Кв*Ккв/h, (2.9)

где Кв – коэффициент использования по времени, 0,75; Ккв – коэффициент, учитывающий использование машины по времени, 0,86 Пп – паспортная производительность, м3/час; Т – продолжительность смены, ч; h - толщина слоя, м. Производительность для распределения щебня в слое основания: П=180*8*0,75*0,86/0,15=6192 м2/см Производительность для распределения щебня на обочины: П=180*8*0,75*0,86/0,11=8443 м2/см 10)Асфальтоукладчик ДС-181 - Эксплуатационная масса 18400 кг; - Мощность 77 кВт; - Производительность 250 т/ч; - Ширина укладываемого слоя 3,0-4,5 м; - Толщина слоя 300 мм; - Вместимость бункера 6,7 (10) м3; - Скорость рабочая 3м/мин, транспортная 15км/ч. Производительность П, м3/см, находится по формуле:

П = B*hcл*Vp*T*Kвp*Kмаш*Купл*60*ра/б, (2.10) где Т=8ч – продолжительность смены; Квр=0,95– коэффициент использования по времени; Kмаш=0,9– коэффициент, учитывающий квалификацию машиниста; ра/б – плотность асфальтобетонной смеси; Vp – рабочая скорость; Купл=1,1– коэффициент на уплотнение; hcл – толщина укладываемого слоя, м; Производительность для укладки первого слоя: П = 7*0,06*3*8*0,95*0,9*1,1*60*2=1138 м3/см Производительность для укладки второго слоя: П = 7*0,05*3*8*0,95*0,9*1,1*60*2=947,5 м3/см 11) Поливомоечная машина ЭД-403. - Базовая машина ЗИЛ-133Г4; - Мощность 150кВт; - Вместимость цистерны 8м3; - Вместимость кузова 5,6м3; - Ширина рабочей зоны при поливе розлива 4-18 м; Производительность вычисляем по формуле (2.7):

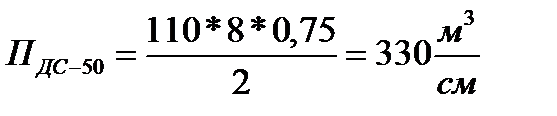

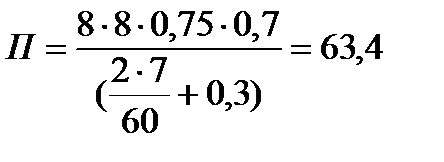

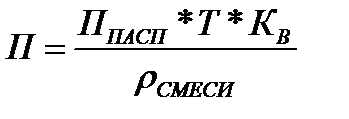

12) Установка для приготовления смеси грунта укрепленного битумом ДС-50Б. - Производительность 110 т/ч; -Загрузочная вместимость смесителя 2300кг; -Установленна мощность электродвигателей 85кВт; -Масса 14,5т. Производительность установки П, м3/см, определяем по формуле:

где ППАСП – паспортная производительность, т/ч; Т=8ч – продолжительность смены; КВ =0,75 - коэф-т, учитывающий использование машин по времени; rСМЕСИ= 2 т/м3 – плотность смеси.

Машино-дорожный отряд вариант 1 Таблица 2.4

Машино-дорожный отряд, вариант 2 Таблица 2.6

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

Рисунок 1.2. Розы ветров

Рисунок 1.2. Розы ветров , (2.1)

, (2.1) , т (2.2)

, т (2.2) , (2.3)

, (2.3) , число смен

, число смен

Рисунок 2.2. График увязки работы потоков вариант 1

Рисунок 2.2. График увязки работы потоков вариант 1 , [м] (2.4)

, [м] (2.4)

Рисунок 2.3. График увязки работы потоков вариант 2

Рисунок 2.3. График увязки работы потоков вариант 2

, (2.5)

, (2.5) , м2/см,

, м2/см, , м2/см, (для 1 варианта)

, м2/см, (для 1 варианта) , м2/см, (для 2 варианта)

, м2/см, (для 2 варианта) , (2.7)

, (2.7)

, (2.8)

, (2.8)

м3/см

м3/см т/см

т/см м3/см

м3/см , (2.11)

, (2.11)