|

|

Неравномерность подачи роторных насосовГИДРАВЛИЧЕСКИЕ МАШИНЫ

ОБЩИЕ СВЕДЕНИЯ О НАСОСАХ

Насосом называется машина, осуществляющая перекачку жидкости путем нагнетания, а иногда и всасывания. С физической точки зрения работа насоса заключается в том, что он преобразует механическую энергию двигателя (привода) в энергию жидкости, т. е. сообщает протекающему через него потоку жидкости мощность. Запас энергии, приобретенный жидкостью в насосе, позволяет потоку преодолевать гидравлические сопротивления и подниматься на геометрическую высоту. Энергия, которую приобретает в насосе каждая единица веса жидкости, т. е. прирост удельной энергии, имеет линейную размерность и, как указывалось выше, представляет собой напор, создаваемый насосом:

или

Таким образом, в общем случае напор, создаваемый насосом, складывается из прироста пьезометрической высоты (статического напора) и прироста удельной кинетической энергии (динамического напора). Однако второй член обычно значительно меньше первого, а при одинаковых диаметрах патрубков на входе и выходе и при a1=a2 равен нулю и тогда

Расход жидкости, подаваемой насосом в трубопровод, будем называть полезной подачей насоса и обозначать Q. Полезной мощностью насоса или мощностью, развиваемой насосом, называется энергия, которую сообщает насос всему потоку жидкости ежесекундно. Из определения следует, что эта мощность равна

или

Как и всякая рабочая машина, насос потребляет мощности больше, чем развивает. Отношение развиваемой мощности к потребляемой называется коэффициентом полезного действия насоса

Отсюда потребляемая насосом мощность равна

или

Этой формулой пользуются при подборе привода к насосу. Полный коэффициент полезного действия насоса учитывает три вида потерь энергии в насосе: гидравлические потери, т. е. потери напора на трение и вихреобразования, объемные потери, обусловленные циркуляцией жидкости через зазоры в насосе, и механические потери, т. е. потери на механическое трение в подшипниках, уплотнениях и некоторые другие. Насосы, применяемые в авиации и других областях техники, кажутся весьма разнообразными по своей конструкции и принципам действия. Однако почти все они могут быть разделены на три основных типа: 1) лопастные насосы, к которым относятся центробежные, диагональные и осевые; 2) объемные насосы, включающие в себя поршневые и роторные; 3) вихревые насосы.

ЦЕНТРОБЕЖНЫЕ НАСОСЫ Принцип действия центробежного насоса заключается в следующем. Основной рабочий орган насоса — лопаточное колесо (рис. 153), вращаясь с большим числом оборотов, сообщает заполняющей его жидкости повышенное давление и с увеличенной скоростью отбрасывает ее в спиральную камеру (отвод). В результате силового взаимодействия между лопатками колеса и потоком жидкости происходит преобразование энергии привода в энергию потока,

Рабочее колесо центробежного насоса (рис. 154) состоит из двух дисков, один из которых с помощью втулки насажен на вал, а другой, имеющий центральное отверстие для прохода жидкости, скреплен с первым лопатками. Последние имеют криволинейную цилиндрическую или более сложную пространственную форму. Жидкость подходит к колесу вдоль оси его вращения, затем направляется в межлопаточные пространства и, пройдя их, выходит через щель между дисками колеса. Движение жидкости в межлопаточных каналах вращающегося колеса можно рассматривать как результат сложения двух движений: переносного (вращение колеса) и относительного (движение относительно колеса). Поэтому вектор абсолютной скорости жидкости в колесе о может находиться как сумма векторов окружной скорости и и относительной скорости uo. Условимся все величины, относящиеся к входу на лопатку, отмечать индексом 1, а величины, относящиеся к выходу, — индексом 2. Напор, создаваемый идеальным насосом:

Это уравнение является основным не только для центробежных насосов, ню и для всех лопастных машин — вентиляторов, нагнетателей, а также гидротурбин. В последнем случае происходит не увеличение, а уменьшение момента количества движения жидкости при протекании через колесо, т. е. отбор энергии у жидкости, поэтому члены в скобках должны быть записаны с обратными знаками. Это уравнение было получено Л.Эйлером и носит его имя. Следует обратить внимание на то, что напор, создаваемый идеальным центробежным насосом и измеряемый столбом перекачиваемой жидкости, не зависит от рода жидкости, т. е. от ее удельного веса. Обычно жидкость подходит к рабочему колесу насоса без предварительной закрутки, а войдя в колесо, вступает в межлопаточные каналы, двигаясь радиально. Уравнение принимает вид

Это уравнение неудобно для использования при расчетах, так как оно не содержит в себе расхода Q. Получим другую форму основного уравнения для идеального насоса в следующем виде:

Это уравнение позволяет построить характеристику идеального центробежного насоса, т. е. график зависимости напора, создаваемого насосом, от расхода при постоянном числе оборотов колеса которая представляет собой прямую. Однако наклон этой прямой зависит от того, какое значение имеет угол лопатки. Наилучшие результаты для получения напора дает лопатка, загнутая вперед, т. е. при b2>90°, так как при этом создается наибольший напор. Однако практика показывает, что в этом случае получается низкий коэффициент полезного действия, Более выгодной, а потому и наиболее часто употребляемой является лопатка, загнутая назад, т. е. такая, у которой угол b2<90°; в большинстве случаев этот угол делают равным примерно 30°. Применяют также и радиальные лопатки (b2=90°), но это связано с некоторым снижением к. п. д. и диктуется другими соображениями (габариты, прочность). До сих пор мы рассматривали работу идеального центробежного насоса, т. е. насоса, обладающего бесконечно большим числом лопаток, с коэффициентом полезного действия, равным единице. Обычно на практике число лопаток составляет от шести до двенадцати. В этом случае относительное течение в межлопаточных каналах колеса уже не является таким струйным, как предполагалось ранее, и распределение скоростей оказывается неравномерным. Ввиду неравномерности распределения относительных, а также абсолютных скоростей в межлопаточных каналах при конечном числе лопаток приходится вводить в рассмотрение среднее значение скоростей на окружности данного радиуса. Не рассматривая теории влияния числа лопаток колеса на напор, приведем лишь конечный результат этой теории в виде расчетной формулы Пфлейдерера для коэффициента расхода, а именно

где

Теоретическая характеристика насоса с конечным числом лопаток, так же как и характеристика идеального насоса при постоянном числе оборотов (n=const), является прямой линией. Потери энергии в насосе, учитываемые полным к. п. д. насоса, подразделяются на три вида: 1. Гидравлические потери, оцениваемые гидравлическим к. п. д. насоса.

2. Объемные потери. Эти потери энергии связаны с наличием в насосе обратного перетока жидкости через зазор (уплотнение) между вращающимся колесом и неподвижным корпусом насоса. Объемные потери энергии оцениваются так называемым объемным к. п. д. насоса, равным

3. Механические потери. Сюда относятся потери энергии на механическое трение в сальниках и подшипниках насоса, а также на трение наружной поверхности колеса (диска колеса) о жидкость. Механический к. п. д. насоса будет равен

Получим

т.е. полный к.п.д. насоса равен произведению гидравлического, объемного и механического коэффициентов полезного действия насоса. Значения полного к. п. д. центробежных насосов колеблются в пределах 0,7—0,85; мелкие вспомогательные насосы могут иметь более низкие значения к. п. д. Важным критерием, имеющим большое значение при проектировании центробежных насосов, является коэффициент быстроходности ns, характеризующий способность насоса создавать напор и обеспечивать подачу. Он связан с формой рабочего колеса насоса:

По коэффициенту быстроходности центробежные и лопастные насосы делятся на - тихоходные ns £ 80; - нормальные ns = 80-150; - быстроходные ns =150-300; - диагональные или винтовые ns = 300-600; - осевые или пропеллерные ns = 600-1200. Чем меньше коэффициент быстроходности, тем меньше к.п.д. насоса. Всякий центробежный насос, а также насос любого типа работает нормально лишь в том случае, если абсолютное давление на входе в этот насос не слишком мало. В противном случае во входной части насоса, точнее, при вступлении жидкости в межлопаточные каналы рабочего колеса, где абсолютное давление имеет минимальное значение, возникает кавитация. При кавитационном режиме работы насоса нарушается сплошность потока вследствие выделения паров и растворенных газов; возникает характерный шум, обусловленный гидравлическими ударами при конденсации пузырьков пара, а также происходит уменьшение подачи, напора и к. п. д. насоса. Интенсивность этих явлений возрастает с уменьшением абсолютного давления перед входом в рабочее колесо, что видно из так называемой кавитационной характеристики центробежного насоса. Кавитационная характеристика насоса — это график зависимости напора, мощности и к. п. д. насоса от абсолютного давления жидкости перед входом в колесо. Такого рода характеристики обычно получают в результате специального испытания. Из кавитационных соображений приходится иногда ограничивать расход и число оборотов насоса.

ВЫБОР ТИПА НАСОСА. ОСОБЕННОСТИ ЦЕНТРОБЕЖНЫХ НАСОСОВ, ПРИМЕНЯЕМЫХ В АВИАЦИОННОЙ И РАКЕТНОЙ ТЕХНИКЕ Выбор типа насоса и его проектирование обычно производятся на основе следующих исходных данных: Q, Н и n. Эти величины позволяют подсчитать коэффициент ns, который сразу дает представление о том, какая разновидность лопастного насоса требуется на заданные условия. Если по расчету ns получается чрезмерно большим (например, больше 1200), то это значит, что следует применить не один, а несколько насосов, соединенных параллельно. Если же значение ns оказывается недопустимо малым и невозможно повысить число оборотов, то приходится применять многоступенчатый насос, т. е. последовательное соединение колес, насаженных на общий вал. Если такая конструкция нежелательна, то переходят к вихревому или объемно-роторному насосу. Однако при этом следует учитывать такие свойства жидкости, как вязкость, химическую активность и др. На самолетах с газотурбинными двигателями центробежные насосы применяют пока главным образом в топливных системах в качестве так называемых насосов подкачки. При этом они чаще всего выполняются с рабочими колесами закрытого типа или полуоткрытого типа, т. е. состоящими лишь из одного диска с лопатками, расположенными по одной его стороне, реже применяются открытые колеса. В настоящее время намечается тенденция к использованию центробежных насосов в качестве основных топливоподающих насосов на газотурбинных двигателях. Это обусловлено тем, что растет необходимая подача топлива (расход) и осуществляется переход к менее вязким его сортам, обладающим к тому же большей испаряемостью. В то же время имеется возможность применения насосов при весьма значительных угловых скоростях вращения (несколько десятков тысяч оборотов в минуту). В этих условиях центробежные насосы способны обеспечить необходимую подачу топлива под достаточно высоким давлением при меньших габаритах и весе, нежели другие типы насосов. При этом указанные насосы обладают теми же характерными особенностями, что и насосы, применяемые в жидкостно-ракетных двигателях. В ЖРД центробежные насосы широко применяются для подачи горючего и окислителя из баков в камеру сгорания двигателя. Эти насосы должны создавать напор, достаточный для преодоления всех сопротивлений в трубопроводах и противодавления в камере сгорания, а также для обеспечения необходимого перепада на форсунках. В связи с этим потребный напор здесь оказывается весьма значительным и измеряется сотнями метров, а давление—десятками атмосфер. Обычно для получения столь высоких давлений применяются объемные насосы, однако если при этом одновременно требуется значительный расход (как это имеет место в ЖРД) и возможно применение привода с большим числом оборотов, например газовой турбины, то использование центробежного насоса оказывается более рациональным. Еще одной особенностью центробежных насосов, применяемых в ЖРД, является то, что они из-за больших чисел оборотов работают обычно на режимах, близких к кавитационным. В связи с этим особую важность приобретает кавитационный расчет насосов.

ВИХРЕВЫЕ НАСОСЫ Вихревой насос имеет внешнее сходство с насосом центробежным — он состоит из рабочего колеса 1 с короткими радиальными лопатками и неподвижного корпуса 2, снабженного всасывающим 3 и напорным 4 патрубками (рис. 176). В вихревом насосе не обеспечивается герметичное разделение всасывающего и напорного трубопроводов, т. е. насос является проточным так же, как и все лопастные насосы. Однако по принципу действия вихревые насосы существенно отличаются как от лопастных, так и от объемных насосов, а поэтому считаются самостоятельным типом насосов. В вихревых насосах преобразование энергии двигателя в энергию потока жидкости осуществляется в процессе интенсивного вихреобразования и увлечения быстродвижущимися частицами жидкости в межлопаточных ячейках колеса 5 медленно движущихся частиц жидкости в канале, охватывающем колесо. Во вращающемся колесе с двусторонним расположением ячеек, как показано на рис. 176, и в охватывающем колесо канале образуется парный вихрь (см. стрелки). Это приводит к непрерывному обмену частицами жидкости между ячейками и каналом.

Вихревые насосы так же, как и центробежные, обычно используются для перекачки маловязких жидкостей — воды, керосина, кислот и т. д. Характерным для этих насосов является сравнительно небольшая подача и относительно высокий напор, в 4— 10 раз превышающий напор центробежного насоса при тех же окружных скоростях вращения колеса. Это соответствует значениям коэффициента быстроходности ns =10—40, т. е. той области, где применение одноступенчатых центробежных насосов затруднено из-за низкого к. п. д. и необходимости высокооборотного привода. Достоинством вихревых насосов, помимо высокой напороспособности, является простота конструкции, малые габариты и небольшой вес. Основной их недостаток — сравнительно низкий к. п. д. (25-50%). Вихревые насосы находят применение на самолетных топливозаправщиках и в ряде других областей.

ОБЪЕМНЫЕ НАСОСЫ Основные положения Принцип действия объемного насоса существенно отличается от принципа действия насоса лопастного. Объемным насосом называется насос, в котором перемещение жидкости осуществляется путем вытеснения ее из рабочих камер вытеснителями. Рабочая камера объемного насоса—это пространство, попеременно сообщающееся с приемной (всасывающей) полостью насоса при заполнении и с отдающей (напорной) полостью при вытеснении. В объемном насосе может быть одна или несколько рабочих камер. Вытеснитель—это рабочий орган объемного насоса, непосредственно совершающий работу вытеснения (а иногда и всасывания). Число вытеснителей в насосе может быть равным числу рабочих камер или меньшим. Таким образом действие объемного насоса заключается в периодической подаче определенных, характерных объемов (порций) жидкости из всасывающего трубопровода в напорный с одновременным повышением давления жидкости. Следовательно, подача объемного насоса, в отличие от подачи лопастного насоса, всегда является более или менее неравномерной, а потому обычно рассматривается осредненная по времени подача. Другой особенностью объемных насосов, является то, что приемная полость в них всегда герметически отделена от отдающей. При этом герметичность может быть абсолютной или относительной (практической). В последнем случае допускается возможность небольшого перетекания (просачивания) жидкости через зазоры в малом по сравнению с подачей насоса количестве. Наконец, в качестве третьей особенности объемных насосов следует указать на их свойство самовсасывания. Все объемные насосы в принципе являются самовсасывающими, т. е. такими, которые, работая на воздухе (без жидкости), способны создать достаточно большое разрежение и подсосать жидкость по всасывающему трубопроводу из емкости, расположенной ниже насоса при условии, что геометрическая высота всасывания не превышает предельного значения, зависящего от ряда факторов. Кроме того, на практике объемные насосы часто лишаются свойства самовсасывания вследствие недостаточной герметичности или недостаточного числа оборотов. Для теоретической подачи насоса в секунду имеем

По характеру процесса вытеснения объемные насосы делятся на два основных класса — на поршневые и роторные.

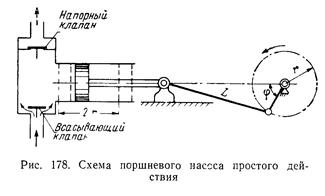

Поршневые насосы Поршневой насос—это объемный насос, в котором вытеснение жидкости производится из неподвижных рабочих камер в результате лишь прямолинейного возвратно-поступательного движения вытеснителей относительно этих камер. Таким образом, для поршневого насоса характерным является неподвижность рабочих камер и прямолинейное возвратно-поступательное абсолютное движение вытеснителей. К классу поршневых насосов, помимо собственно поршневых насосов, относятся также насосы плунжерные, диафрагменные и некоторые другие насосы с тем же характером процесса вытеснения, но отличающиеся лишь конструкцией или формой вытеснителя. Возвратно-поступательное движение вытеснителей (поршней, плунжеров и т. д.) чаще всего осуществляется посредством кривошипно-шатунного механизма, но применяются и другие механизмы (кулачковые, эксцентриковые и т. п.). Для обычных поршневых насосов характерно наличие всасывающих и напорных клапанов, регулирующих движение жидкости через рабочую камеру. При заполнении рабочей камеры жидкостью всасывающий клапан открыт, а напорный — закрыт. При вытеснении жидкости (нагнетании), когда вытеснитель движется в обратную сторону, наоборот, всасывающий клапан закрыт, а напорный — открыт. Эти клапаны обычно являются самодействующими, т. е. такими, которые открываются лишь воздействием перепада давления, а закрываются под действием собственного веса или пружины.

По числу рабочих камер в насосе различают поршневые насосы одинарного (простого) действия (z=1), двойного действия (z=2), тройного действия (z=3) и т. д. На рис. 178 показана принципиальная схема поршневого насоса простого действия, а на рис. 179—двойного действия.

Для насоса двойного действия подача за один оборот изображается двумя синусоидами с различными амплитудами (вторая меньше первой за счет площади штока), дважды подача обращается в нуль и дважды достигает максимального значения. Неравномерность подачи меньше, чем в предыдущем случае, но все же очень велика. Отрицательное влияние неравномерности подачи на работу насоса заключается прежде всего в том, что вследствие неустановившегося течения в трубопроводах давление жидкости у поршня сильно меняется по ходу. При этом во время ускоренного движения поршня и жидкости во всасывающем трубопроводе происходит дополнительное падение давления у поршня, обусловленное инерционным напором, и возможно возникновение кавитации и даже полный отрыв жидкости от поршня. Кроме того, вследствие большой неравномерности подачи приходится затрачивать дополнительную мощность на периодическое увеличение потерь напора на трение жидкости, заключенной во всасывающем и напорном трубопроводах. Поршневые насосы при соответствующей технологии их изготовления способны создавать весьма высокие давления, измеряемые десятками, сотнями, а в отдельных случаях и тысячами атмосфер. Из всех существующих насосов поршневые являются наиболее высоконапорными. Но поршневые насосы можно использовать лишь при сравнительно небольших числах оборотов, не более 300—500 об/мин. При более высоких оборотах нарушается нормальная работа самодействующих всасывающих и напорных клапанов в насосе. В связи с этим свойством тихоходности размеры поршневого насоса оказываются значительно большими, чем центробежного, рассчитанного на те же параметры (подачу и давление). Поэтому из водоснабжения и ряда других отраслей техники поршневые насосы вытеснены центробежными и роторными насосами. Поршневые насосы в виде мощных агрегатов с механическим приводом применяются в настоящее время главным образом в нефтяной и химической промышленности для перекачки жидкостей значительной вязкости, а также на тепловых электростанциях для питания паровых котлов высокого давления. Кроме того, поршневые насосы находят применение во всех тех специальных областях, где требуется особенно высокое давление. Класс поршневых насосов делится на два подкласса, различающихся между собой по характеру движения ведущего звена: на прямодействующие и вальные. Вальные поршневые насосы делятся на кривошипные и кулачковые. Кулачковые поршневые насосы с бесклапанным распределением жидкости имеют большое сходство с роторно-поршневыми насосами. Роторные насосы Роторные насосы являются тем классом насосов, который в настоящее время находит наиболее широкое применение в авиационной технике. К их числу относятся насосы коловратные, шестеренные, винтовые, пластинчатые, роторно-поршневые, роторно-плунжерные и др. Все эти насосы, существенно различные в конструктивном отношении, имеют между собой много общего в рабочем процессе и в характеристиках. Роторные насосы, как и поршневые, относятся к числу объемных насосов, т. е. насосов, работающих по принципу вытеснения. Однако процесс вытеснения жидкости в роторных насосах существенно отличен от процесса в поршневых насосах. Таким образом, можно дать следующее определение роторного насоса: это объемный насос, в котором вытеснение жидкости производится из перемещаемых рабочих камер в результате вращательного или сложного движения вытеснителей относительно статора. Под статором понимается неподвижная часть насоса, его корпус, имеющий приемную (всасывающую) и отдающую (напорную) полости. Часть роторного насоса, вращающаяся непосредственно от ведущего вала, называется ротором. Кроме того, в роторном насосе обычно имеется один или несколько вытеснителей, совершающих то или иное циклическое движение относительно ротора. Перенос рабочих камер в роторном насосе делает ненужными всасывающий и напорный клапаны. Характерной особенностью всех роторных насосов, обусловленной их процессом вытеснения, является отсутствие клапанного распределения жидкости. Кроме того, в роторных насосах отсутствует обычный кривошипно-шатунный механизм. В связи с отсутствием всасывающих и напорных клапанов, роторные насосы обладают свойством обратимости, т. е. способны работать в качестве гидродвигателей (гидромоторов) в том случае, когда к ним подводится жидкость под давлением. Это полезное свойство роторных насосов обеспечивает широкое использование их в так называемых гидропередачах. Роторные насосы являются значительно более быстроходными, чем поршневые, что также связано с отсутствием у них клапанного распределения. В настоящее время роторные насосы эксплуатируются на числах оборотов до 3000—5000 об/мин, а в отдельных случаях и на более высоких. По сравнению с поршневыми, роторные насосы обладают значительно большей равномерностью подачи, что также является их достоинством. Достоинством роторных насосов является также компактность конструкции, малые размеры, а также небольшой вес, приходящийся на единицу развиваемой мощности. Давление, которое способны создавать современные авиационные роторные насосы, достигает 250—300 кГ/см2, причем имеется тенденция и возможность дальнейшего его повышения. Однако столь высокие давления свойственны не всем, а лишь одной разновидности роторных насосов — роторно-поршневым (или роторно-плунжерным) и при весьма высоких классах точности их изготовления. В целом роторные насосы вследствие бесклапанного распределения оказываются несколько менее высоконапорными, чем поршневые насосы. Рабочий процесс каждого элемента роторного насоса складывается из следующих трех этапов: 1) заполнение рабочих камер жидкостью; 2) замыкание рабочих камер, т. е. изоляция от приемной и отдающей плоскостей насоса, и перенос их из приемной полости в отдающую; 3) вытеснение жидкости из рабочих камер. В дальнейшем при рассмотрении основных разновидностей роторных насосов эти этапы рабочего процесса и другие особенности роторных насосов будут показаны на конкретных схемах Рассмотрим классификацию роторных насосов:

Шестеренные насосы

этих объемов и перемещение их по дугам окружности в отдающую (напорную) часть насоса. В процессе зацепления каждый зубец каждой шестерни входит в соответствующую ему впадину и вытесняет при этом из нее жидкость. Так как объем впадины больше, чем объем зуба, то в месте зацепления некоторое количество жидкости возвращается обратно во всасывающую полость. Таким образом функцию вытеснения жидкости в данном насосе выполняют обе шестерни, т.е., ротор и вытеснитель одновременно, а рабочими камерами в насосе являются впадины между зубцами. Осредненная теоретическая подача шестеренного насоса в секунду равна

Шестеренные насосы способны создавать давление до 100—150 кГ/см2, а иногда и выше. Для получения особо высоких давлений иногда применяют многоступенчатые шестеренные насосы. Шестеренные насосы находят широкое применение в авиационной технике и, в частности, в самолетных силовых гидросистемах. Но их основным недостатком является невозможность простого регулирования рабочего объема. Находит применение также шестеренный насос с внутренним зацеплением (см. рис. 182). Шестеренные насосы с внутренним зацеплением обладают несколько большей подачей, чем насосы с внешним зацеплением при тех же габаритах. Кроме того, их преимуществом является симметричное расположение приводного вала относительно корпуса. Но эти насосы сложнее в изготовлении, а их напороспособность несколько ниже, чем у насосов с внешним зацеплением. Последнее объясняется тем, что путь переноса рабочих камер в этих насосах гораздо короче, чем в насосах с внешним зацеплением, а следовательно, меньше степень герметичности. Такого рода насосы применяются на некоторых самолетных заправщиках, где не требуется высоких давлений.

Винтовые насосы Винтовой насос с тремя винтами, заключенными в корпус с приемной и отдающей полостями, показан на рис. 183. Средний винт является ведущим, два боковых — ведомыми. Для обеспечения герметичного замыкания рабочих камер и, следовательно, разделения приемной и отдающей полостей насоса, необходим специальный циклоидальный профиль винтов. Рабочие камеры в насосе ограничиваются витками всех трех винтов и поверхностями статора. При вращении винтов замкнутые рабочие камеры вместе с жидкостью перемещаются вдоль осей вращения. Профилирование винтов выполняется таким образом, что оба ведомых винта полностью разгружаются от крутящих моментов, лишь ведущий винт нагружен моментом и совершает работу вытеснения. Следовательно, он является одновременно и ротором и вытеснителем. Ведомые же винты играют роль так называемых замыкателей — подвижных звеньев механизма насоса, которые лишь разобщают приемную и отдающую полости насоса, не вытесняя жидкости. Теоретическая подача винтового насоса определяется выражением

Трехвинтовые насосы способны создавать давления до 100— 200 кГ/см2. Чем больше давление, на которое рассчитывается насос, тем длиннее должен быть путь переноса рабочих камер и, следовательно, длиннее должны быть винты. Описанный насос обладает весьма равномерной подачей, способен работать на больших оборотах (до 3000—5000 об/мин), отличается бесшумностью работы и надежностью. Но он имеет тот же недостаток, что и шестеренный насос: невозможность регулирования рабочего объема во время работы. Кроме того, винтовой насос достаточно сложен в изготовлении. Тем не менее трехвинтовой насос с циклоидальным профилем винтов является достаточно перспективным насосом. Он применяется в ряде отраслей техники, в том числе в авиации на некоторых иностранных самолетах, в качестве основного насоса силовой гидросистемы. Иногда применяются двухвинтовые и одновинтовые насосы. Однако они по своим данным обычно уступают трехвинтовым насосам с циклоидальным профилем.

Пластинчатые насосы Пластинчатые насосы в авиации часто применяются в виде четырехпластинчатого агрегата с плоскостной кинематикой (см. рис. 184). Ротор представляет собой полый цилиндр с радиальными прорезями, в которых скользят пластины — вытеснители.

Ротор расположен эксцентрично относительно внутренней цилиндрической поверхности статора, расточенной по кругу, благодаря чему пластины при вращении ротора совершают возвратно-поступательные перемещения относительно ротора. Под действием центробежных сил пластины своими внешними торцами прижимаются к внутренней поверхности статора и скользят по ней, а внутренними торцами обкатываются по так называемому плавающему валику, не имеющему подшипников. Жидкость заполняет пространство между двумя соседними пластинами и поверхностями ротора и статора. Это и есть рабочая камера, объем которой увеличивается при вращении ротора, а затем, достигнув максимального значения, замыкается и переносится в напорную полость насоса. Одновременно с этим начинается вытеснение жидкости из рабочей камеры в количестве, равном полезному объему этой камеры w.

Осредненная теоретическая подача в секунду:

Так как в пластинчатом насосе путь переноса рабочей камеры сведен до минимума, а разделение приемной и отдающей полостей осуществляется лишь контактом торца пластины и статора, то степень герметичности в насосе невелика. Вследствие этого и давления, создаваемые пластинчатым насосом, обычно несколько ниже, чем давления, создаваемые другими роторными насосами. Насосы, выполненные по схеме на рис. 184, применяются в качестве бензонасосов на поршневых авиадвигателях и в качестве насосов подкачки топлива и масляных насосов на некоторых самолетах с газотурбинными двигателями. В этих случаях от насосов требуется давление всего лишь в несколько атмосфер. В металлорежущих станках и некоторых других машинах пластинчатые насосы применяются в виде более мощных агрегатов с числом пластин до 10—12 и более и с устройствами, повышающими степень герметичности в насосе. Это позволяет получать от них давления до 70 кГ/см2, а в некоторых случаях и больше. В отличие от насосов коловратных (шестеренных и винтовых) пластинчатые насосы в принципе допускают возможность регулирования их рабочего объема, что легко достигается изменением эксцентриситета в насосе, т. е. смещением ротора относительно статора. Применяются также пластинчатые насосы двойного действия, в которых за один оборот ротора каждый вытеснитель (пластина) совершает два возвратно-поступательных движения относительно ротора. В этих насосах внутренняя поверхность статора должна быть не круглой, а специальной цилиндрической формы.

Роторно-поршневые насосы Роторно-поршневые насосы, к числу которых также относятся роторно-плунжерные, применяются как с плоскостной кинематикой, так и с пространственной.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

Спиральный отвод имеет улиткообразную форму и предназначен для того, чтобы уловить выходящую из колеса жидкость и частично перевести ее кинетическую энергию в энергию давления.

Спиральный отвод имеет улиткообразную форму и предназначен для того, чтобы уловить выходящую из колеса жидкость и частично перевести ее кинетическую энергию в энергию давления.

На рис. 180 показаны графики изменения подачи насосов Q по углу поворота: а—для насоса простого действия и б—для насоса двойного действия. В насосе простого действия подача происходит лишь на протяжении полуоборота кривошипа; в течение другой половины оборота происходит всасывание, а подача равна нулю, т. е. имеет место огромная неравномерность подачи.

На рис. 180 показаны графики изменения подачи насосов Q по углу поворота: а—для насоса простого действия и б—для насоса двойного действия. В насосе простого действия подача происходит лишь на протяжении полуоборота кривошипа; в течение другой половины оборота происходит всасывание, а подача равна нулю, т. е. имеет место огромная неравномерность подачи.

Шестеренный насос (см. рис. 181) чаще всего выполняется в виде пары одинаковых зубчатых колес с эвольвентным зацеплением, заключенных в плотно облегающий их корпус — статор. Ротором считается ведущее колесо, вытеснителем — ведомое. В приемной полости насоса жидкость заполняет собой впадины между зубцами обеих шестерен, а затем происходит замыкание (изоляция)

Шестеренный насос (см. рис. 181) чаще всего выполняется в виде пары одинаковых зубчатых колес с эвольвентным зацеплением, заключенных в плотно облегающий их корпус — статор. Ротором считается ведущее колесо, вытеснителем — ведомое. В приемной полости насоса жидкость заполняет собой впадины между зубцами обеих шестерен, а затем происходит замыкание (изоляция)

Нарезка винтов обычно выполняется двухзаходной. Передаточное отношение от ведущего винта к ведомым равно единице.

Нарезка винтов обычно выполняется двухзаходной. Передаточное отношение от ведущего винта к ведомым равно единице.

Первые из них, называемые радиальными роторно-поршневыми (или роторно-плунжерными) насосами, имеют ротор 1, расположенный эксцентрично относительно статора 3 и снабженный радиальными цилиндрическими гнездами (см. рис. 186). Поршни 2 (плунжеры), вставленные в эти гнезда и выполняющие функцию вытеснителей, при вращении ротора совершают возвратно-поступательное движение относительно ротора, скользя своими концами по внутренней поверхности статора. Скольжение часто заменяется качением специальных роликов.

Первые из них, называемые радиальными роторно-поршневыми (или роторно-плунжерными) насосами, имеют ротор 1, расположенный эксцентрично относительно статора 3 и снабженный радиальными цилиндрическими гнездами (см. рис. 186). Поршни 2 (плунжеры), вставленные в эти гнезда и выполняющие функцию вытеснителей, при вращении ротора совершают возвратно-поступательное движение относительно ротора, скользя своими концами по внутренней поверхности статора. Скольжение часто заменяется качением специальных роликов.