|

|

Шахтные водоотливные установки.§ 1. Общие сведения, конструкции насосов

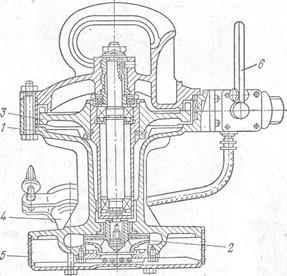

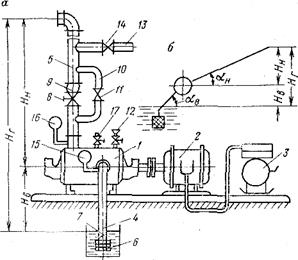

В практике шахтного водоотлива наибольшее применение имеют центробежные насосы, а в отдельных случаях — эрлифты. Водоотливная установка с центробежным насосом состоит из следующих основных элементов (рис. 1, а): насоса I, двигателя 2, пускателя 3, подводящего 4 и напорного 5 трубопроводов. На подводящем трубопроводе имеется приемная сетка 6 и клапан 7,

Рис. 1. Схемы насосных установок. на напорном — задвижка 8 и обратный клапан 9. Трубка 10 с вентилем 11 необходима для заливки водой из напорного трубопровода насоса и подводящего трубопровода. Заливку производят перед пуском насоса. Она может быть осуществлена также через воронку 12 или подачей воды в подводящий трубопровод специальным заливочным насосом. Труба 13 с задвижкой 14 необходима для выпуска воды при ремонте трубопровода 5. С помощью вакуумметра 15 измеряется разрежение на входе в насос, а с помощью манометра 16 — давление на выходе из насоса. Сетка 6 служит для предохранения от попадания в насос с водой посторонних предметов, клапан 7 — для удержания воды при заливке подводящего трубопровода и насоса, а клапан 9 — для того, чтобы при внезапной остановке насоса не произошло гидравлического удара на насос. Через кран 17 выпускают воздух из насоса при заливке. При работе насоса в подводящем трубопроводе создается разрежение, и жидкость под давлением атмосферного воздуха поступает из резервуара в корпус насоса, происходит процесс всасывания. На выходе из насоса создается напор, под действием которого сода движется по напорному трубопроводу. Геометрическая высота всасывания Нб — расстояние по вертикали от нижнего уровня жидкости в резервуаре до оси насоса. Геометрическая высота нагнетания Нн — расстояние по вертикали от оси насоса до сливного отверстия напорного трубопровода. Геометрический напор насосной установки НГ, является полной геометрической высотой подъема жидкости. При вертикально расположенном трубопроводе (рис. 1, а) Нг =Нв + Нн при наклонно расположенном трубопроводе (рис. 1, б)

где Lп и Lн — длина соответственно подводящего (от поверхности жидкости в колодце до насоса) и напорного трубопроводов;

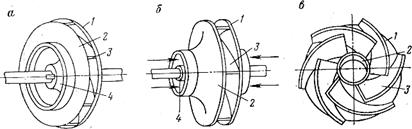

Напор Н, создаваемый насосом, складывается из геометрического напора, гидравлических потерь в трубопроводе и скоростного напора, затрачиваемого на сообщение жидкости скорости. Величина скоростного напора ( Для транспортирования воды из шахты необходимо создавать большой напор, поэтому применяют многоступенчатые насосы с последовательным соединением на одном валу до 10 односторонних рабочих колес. Наибольшее применение в практике шахтного водоотлива имеют секционные насосы, в которых каждая секция состоит из колеса и направляющего аппарата. Секционный корпус насоса соединен в общую конструкцию стяжными шпильками (болтами). Положительным качеством секционных насосов является возможность соединять одинаковые секции в необходимом количестве для получения насосов различных давлений. К недостаткам насосов следует отнести малую доступность рабочих колес. Для замены колеса необходимо удалить стяжные болты и последовательно снять все секции при одновременной разборке ротора. Существуют также насосы, имеющие корпус с осевым разъемом, В таких насосах облегчены осмотр внутренних деталей, уход и контроль за насосом, хотя конструкция корпуса увеличивает размеры и массу насоса. По расположению вала насосы бывают горизонтальные и вертикальные. Горизонтальные насосы в шахтной практике имеют наибольшее применение. Вертикальные насосы применяются при проходке стволов и откачке затопленных шахт, в последнее время — и на главных установках. Рабочие колеса насосов бывают односторонние и двусторонние, т. е. с односторонним и двусторонним подводом к ним жидкости (рис. 2). Односторонние рабочие колеса применяются как в многоступенчатых, так и в одноступенчатых насосах, а двусторонние— в некоторых одноступенчатых насосах. Различают рабочие колеса насосов закрытые и открытые. В закрытых односторонних колесах (рис. 2, а) имеются ведущий I и ведомый 2 диски, между которыми расположены лопасти 3. В закрытых двусторонних колесах (рис. 2, б) ведомые диски 1 и 2 лопастями 3 связаны с втулкой 4. Диски, лопасти и втулка, с помощью которой колесо насаживается на вал, отливаются заодно. В открытых колесах (рис. 2, в) имеется только ведущий диск 1 с втулкой 2 и лопастями 3. Из условия прочности диски колеса утолщаются по направлению к втулке. Диаметр рабочего колеса обычно не превышает 800 мм. Окружная скорость на выходном диаметре литых чугунных колес 35 ... 40 м/с.

Рис, 2. Рабочие колеса центробежных насосов: а — закрытое одностороннее; б — закрытое двустороннее; в- открытое. Лопасти колес загнуты назад с углом выхода 145... 150°. Они профилируются по дуге окружности или по логарифмической спирали и имеют толщину 3 ... 8 мм. К. п. д. насоса зависит от чистоты обработки поверхностей каналов колеса, числа и длины лопастей, закономерности изменения площади поперечного сечения межлопастного канала. Движение воды в колесе тем правильнее, чем больше лопастей, но при значительном их числе увеличиваются гидравлические потери. Обычно в одном колесе б ... 9 лопастей. В шахтных насосах чаще применяются закрытые колеса, так как допускают разбег вала, необходимый при наиболее распространенном способе уравновешивания осевой силы, и при них меньше утечки жидкости через зазоры. Открытые колеса целесообразно применять для транспортирования загрязненных жидкостей. По коэффициенту быстроходности рабочие колеса центробежных насосов делятся на тихоходные (ns= 40 ... 80), нормальные (ns = 80 ... 15) и быстроходные (ns = 150 ... 300). При увеличении быстроходности колес, как правило, возрастает и к. п. д. Тихоходные колеса обеспечивают высокие напоры и сравнительно небольшие подачи, быстроходные — наоборот. Шахтные насосы имеют в основном тихоходные и нормальные колеса, удовлетворяющие требованиям по напору, подаче и экономичности. Для неагрессивной воды рабочие колеса изготавливаются литыми из чугуна или стали, для кислотной — из легированных хромом и никелем сталей, цементированного хромом чугуна, хромистого или кремнистого чугуна, кислотоупорных бронз и пластмасс. Так как из рабочего колеса насоса жидкость выходит с большой скоростью, достигающей 50 м/с, а для уменьшения потерь напора скорость в каналах насоса должна быть не более 5 м/с, применяются спиральный отвод и лопаточные направляющие аппараты.

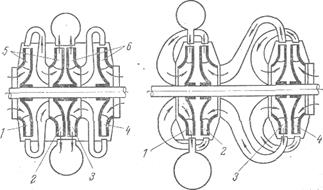

А-А А-В

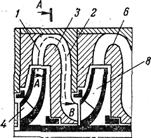

Рис. 3. Направляющий аппарат В многоступенчатых насосах рабочие колеса находятся внутри направляющего аппарата, изготавливаемого обычно из материала колеса. Направляющий аппарат (рис. 3) обеспечивает перевод потока из одного рабочего колеса в другое, частичное преобразование скоростного напора в статический, безударный вход потока в рабочее колесо. Он состоит из лопаточных отвода 1 и подвода 2 (прямого и обратного направляющих аппаратов), разделительной диафрагмы 3. Вышедшая из рабочего колеса 4 жидкость проходит диффузорную часть 5 межлопаточных каналов отвода, огибает кромку 6 диафрагмы и поступает в каналы 7 подвода, которые вводят ее в рабочее колесо 8 следующей ступени. Ширина межлопаточных каналов направляющего аппарата все время возрастает по направлению движения жидкости, благодаря чему скорость потока снижается, а статический напор увеличивается. Ширина входа лопаточного отвода для обеспечения нормального поступления струи воды из колеса в аппарат выполнена на 1 ... 2 мм больше ширины колеса на выходе. Радиальный зазор между внешней окружностью колеса и внутренней окружностью отвода составляет 3 ... 4 мм. Для исключения вибрации насоса число лопаток направляющего аппарата обычно принимают на единицу меньше числа лопастей в рабочем колесе. Для обеспечения безударного ввода жидкости в межлопаточные каналы угол входа потока в отвод должен быть равен углу выхода жидкости из рабочего колеса. Обычно лопатки направляющего аппарата профилируются по эвольвенте и по закону постоянства относительной скорости жидкости в межлопаточных каналах. В связи с возникновением при работе насоса осевой силы, действующей на ротор и направленной вдоль оси насоса в сторону всасывания, необходимо устройство для ее уравновешивания. Возникновение осевой силы объясняется тем, что при одинаковом давлении на ведомый диск рабочего колеса действует меньшая сила, чем на ведущий диск вследствие неравенства их площадей. Особенно большая осевая сила (до Н) возникает в многоступенчатых насосах с большой подачей. Под действием осевой силы ротор насоса стремится сдвинуться вдоль своей оси в сторону всасывания. Осевая сила может привести к большому трению между вращающимися колесами и неподвижными направляющими аппаратами или корпусом, что повлечет за собой быстрый износ деталей насоса и снижение его к. п. д. Для устранения осевой силы применяют: в одноступенчатых насосах — двустороннее колесо, при котором благодаря его симметрии не возникает осевая сила, а при односторонних колесах — упорный подшипник и отверстия в ведущем диске рабочего колеса; в многоступенчатых горизонтальных насосах — гидравлическое разгрузочное устройство или симметричное расположение рабочих колес; в вертикальных насосах — упорные шарикоподшипники, шариковые или обыкновенные пяты, симметричное расположение рабочих колес. Наибольшее применение в шахтных насосах имеет гидравлическое разгрузочное устройство. Гидропята 15 закреплена на валу 1 гайкой 16. Часть воды выходит из последней ступени насоса по радиальному зазору 17 в камеру разгрузки, действует на гидропяту и затем выходит через трубку 18. Так как противоположная сторона гидропяты находится почти под атмосферным давлением, то осевая сила уравновешивается усилием от давления жидкости на гидропяту 15. Если осевая сила уменьшается, то гидропята вместе с ротором насоса автоматически передвигается в сторону, обратную направлению осевой силы, благодаря чему поток жидкости через увеличивающуюся щель 19 .между кольцом гидропяты 20 и кольцом разгрузки 21 усиливается, давление жидкости на гидропяту уменьшается, уравновешиваясь с осевой силой. Таким образом, имеют место смещения вала в осевом направлении. Расход воды через разгрузочное устройство составляет 1,5 ... 3 % подачи насоса. С помощью гидравлического разгрузочного устройства достигается полное уравновешивание осевой силы, причем соответствие осевой и уравновешивающей сил устанавливается автоматически. Недостатками этого способа уравновешивания являются: расход воды через разгрузочное устройство; трение гидропяты о воду; быстрый износ колец гидропяты и разгрузки при перекачке загрязненной воды; насосы не могут работать при напорах, значительно меньше нормальных, так как при этом заметно уменьшается зазор между кольцами гидропяты и разгрузки и кольца могут соприкоснуться; необходимость установки насоса строго горизонтально. Имеются насосы, в которых уравновешивание осевой силы достигается с помощью симметричного расположения рабочих колес, благодаря чему создаются равные, но противоположно направленные силы, действующие на колеса. В двухпоточном насосе (рис. 4, а) колеса 1, 2 и 3, 4 образуют соответственно две группы 5 и 6, причем колеса между собой

Рис. 4. Симметричное расположение рабочих колес в насосе: а — двухпоточном; б —однопоточном соединены последовательно каналами, а группы колес — параллельно. Равные, но противоположно направленные осевые силы в каждой группе колес уравновешиваются. В однопоточном насосе (рис. 4, б) все колеса (1—4) соединены последовательно, но так, что осевые силы, действующие на них, уравновешиваются. Однако уравновешивание осевой силы при этом будет неполным и поэтому необходимо применять упорный подшипник. Кроме того, должно быть хорошее уплотнение между средними и последними колесами, так как иначе может возникнуть значительная осевая сила, направленная в сторону всасывания или нагнетания. Такое уплотнение надежно обеспечивается в насосах с осевым разъемом корпуса в горизонтальной плоскости. Описанный способ уравновешивания осевой силы применяется в насосах со спиральным отводом. В цельнолитых половинах корпуса с осевым разъемом имеются спиральные безлопаточные направляющие каналы. Иногда переход потока из ступени или группы ступеней в другую осуществляется не по каналам в корпусе насоса, а по перекидным трубам. Насосы со спиральным отводом, широко применяемые в промышленности, в горной практике из-за значительных габаритов и большой массы распространения не нашли, кроме описанного ниже подвесного насоса. Уплотнения в насосе необходимы для устранения утечек жидкости, снижающих подачу насоса, и для предупреждения попадания атмосферного воздуха в месте прохода вала через крышку насоса со стороны всасывания. Утечки воды происходят через зазоры между рабочим колесом и лопаточным отводом или корпусом, а также в месте прохода вала через крышку насоса со стороны нагнетания. Для уменьшения утечек необходимо увеличивать сопротивления в зазорах за счет удлинения щелей и уменьшения их в радиальном направлении. Внутренние уплотнения в насосах образованы уплотнительными кольцами), изготовленными из бронзы, стали, чугуна или пластмасс. Места выхода вала насоса через крышки всасывания и нагнетания имеют уплотнительные устройства — механические уплотнения контактного трения (сальники). Уплотнение на стороне всасывания препятствует подсасыванию воздуха в насос, а уплотнение в крышке нагнетания предотвращает выброс жидкости из насоса. Механические уплотнения выполняются кольцами шнура из мягкого, пропитанного антифрикционным составом материала (хлопчатника, пеньки, асбеста). При вращении вала вследствие трения его о набивку уплотнения выделяется тепло, для отвода которого необходимо, чтобы сальник пропускал некоторое количество жидкости, Кроме механического уплотнения на стороне всасывания имеется гидравлическое уплотнение — гидрозатвор. В насосах применяются подшипники скольжения с кольцевой смазкой и с бронзовыми или баббитовыми вкладышами, шариковые или роликовые, резиновые или пластмассовые, в которых смазкой служит вода. Всасывание жидкости насосами происходит под давлением атмосферного воздуха при определенном (меньшем атмосферного) давлении на входе в насос. Высота всасывания насоса определяется на основании уравнения Бернулли, составленного относительно плоскости отсчета, за которую принят уровень жидкости в резервуаре (см. рис. 1),

где ро и рн — давление соответственно окружающей среды и на входе в насос, Па; υо и υн — скорость жидкости на уровне плоскости отсчета и на входе в насос, м/с; ρ — плотность воды, кг/м3; zо и zн— высоты над плоскостью отсчета (zо = 0;zн = Нв— геометрическая высота всасывания, м); hп— потери напора на преодоление гидравлических сопротивлений в подводящем трубопроводе, м. Пренебрегая незначительной величиной скорости Vo, получим высоту всасывания

Следует учесть также уменьшение высоты всасывания от местных потерь давления при входе воды на лопасти колеса, определяемые по формуле проф. С. С. Руднева:

где n— частота вращения вала насоса, об/мин; Q— подача насоса, м3/с; C — коэффициент, характеризующий конструкцию насоса и равный 500 ... 1500. Окончательно высота всасывания насоса ро рн υн2 Нв=—— - ——— - ——— - hн – hл (1.4) ρg ρg 2g Атмосферное давление ро /ρg зависит от метеорологических условий и высоты местности над уровнем моря: при высоте 600 м ниже уровня моря — 11,3 м вод. ст.; на уровне моря — 10,33 м вод. ст., на высоте 200 м выше уровня моря — 10,8 м вод. ст. и т. д. Для одной и той же местности в зависимости от метеорологических условий колебания давления достигают 0,5 м вод. ст. Высота всасывания будет максимальной при минимальном значении давления рн /ρg на входе в насос. Минимальное давление в жидкости равно давлению парообразования рп/ρg при данной температуре. Для воды давление парообразования имеет следующие значения:

Максимальная высота всасывания, соответствующая давлению парообразования жидкости, называется критической,

Если абсолютное давление жидкости при выходе ее в рабочее колесо окажется меньше давления парообразования, начинается явление кавитации, которое объясняется тем, что в местах наименьшего давления в колесе образуются пространства, заполненные паром и содержащимися в воде газами. Пузырьки пара и газа перемещаются с водой в область более высоких давлений, где пары конденсируются. В образовавшиеся пустоты с очень большими скоростями устремляются частицы воды, вызывая удар о поверхности деталей насоса. В результате кавитации разрушаются стенки деталей. Причем кроме механического разрушения усиливается корродирующее действие на металл воздуха, выделяющегося из воды и содержащего кислород, что особенно усиливается при перекачке кислотных вод. Вода, ударяясь о стенки, образует микроскопические углубления в местах наименьшей прочности материала, вызванной либо обработкой, либо вкраплениями (например, графита). Углубления усиливают процесс и в дальнейшем являются очагами разрушения. Это подтверждается тем, что структура металла после разрушения имеет пористый характер. Кавитация наступает при большой высоте всасывания и работе насоса на пониженном напоре, когда его подача значительно больше расчетной. При возникновении кавитации разрушение лопастей колеса в особенно неблагоприятных условиях наступает через несколько часов после начала работы, изменяется характеристика насоса — наблюдается крутой поворот кривой Q — H почти вертикально вниз и резко снижается КПД. Внешние проявления кавитации — прерывистые сильные шумы и повышенная вибрация насоса. Первой мерой по устранению возникающей кавитации является уменьшение высоты всасывания за счет повышения уровня воды в приемном колодце. Средствами борьбы с кавитацией являются также применение стойких к кавитации материалов (легированные стали с относительно большим содержанием хрома и никеля) и работа насоса С подпором, т. е. он должен быть расположен ниже резервуара, когда вода в насос поступает под действием собственного веса. Высота всасывания должна быть определена из условия отсутствия кавитации. Работа насоса при Hвкр недопустима, так как даже небольшое понижение давления обусловливает развитие кавитации. Допустимая вакуумметрическая высота всасывания

Для большинства насосов При перекачке горячей воды определенной температуры в связи с большим значением Pn/PG всасывания воды в насос не происходит. В этом случае насос располагают ниже резервуара, откуда откачивается вода. На индивидуальных характеристиках насосов кроме характеристик Q — Н; Q — N и Q — η, приводится зависимость Q — Определить все потери в насосе аналитически трудно, поэтому общий КПД насоса находят опытным путем и в соответствии с формулой определения мощности.

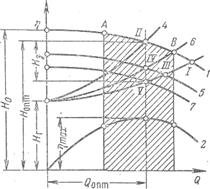

При этом мощность насоса N устанавливают с помощью электрических измерительных приборов на основании формулы (1.7). В процессе эксплуатации насосов может возникнуть необходимость в регулировании их рабочих режимов. На рисунке показана диаграмма регулирования центробежного насоса. Кривые 1 и 2 представляют собой зависимости соответственно H и η от Q, АВ — рабочая часть характеристики. Регулирование рабочего режима можно произвести изменением характеристики: 1) трубопровода — при заданном значении геометрической высоты Нг с помощью задвижки на напорном трубопроводе; 2) насоса — путем изменения числа последовательно соединенных рабочих колес или частоты вращения вала насоса. Предположим, что характеристика трубопровода изобразится кривой 3, тогда рабочий режим работы — точка I — расположится за рабочей частью характеристики АВ.

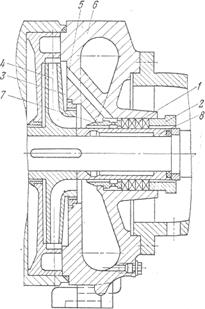

Если напор Hз, затрачиваемый на преодоление сопротивлений в задвижке, больше напора Hk, создаваемого одним рабочим колесом насоса, то регулирование целесообразно произвести уменьшением числа колес zс.к= Нз/Нк. В этом случае характеристика насоса изобразится кривой 5, а рабочий режим точкой III. Подрегулирование требуемого режима IV осуществляется задвижкой, с помощью которой устанавливается характеристика 6 трубопровода. В частном случае, когда напор, создаваемый Zк последовательно соединенных колес насоса, равен напору Нопт, т. е. ZкНк= Нопт, требуемая подача Qопт устанавливается без подрегулирования задвижкой. При уменьшении частоты вращения колес получают характеристику насоса в виде кривой 7, при которой обеспечивается требуемый режим V. Следует иметь в виду, что при всех способах регулирования изменением характеристики насоса во избежание неустойчивого режима работы следует соблюдать зависимость: Нг/Но ≤ 0,9….0,95. В связи с возможным при эксплуатации увеличением крутизны характеристики трубопровода (из-за отложения осадков в трубах) необходимо, чтобы при первоначальном режиме обеспечивалась несколько большая подача насоса по сравнению с оптимальной. Из всех описанных способов регулирования наиболее простым и точным, хотя и наименее экономичным, является регулирование задвижкой на напорном трубопроводе. Конструкции насосов. Ниже рассмотрены насосы, применяемые на главных, участковых и вспомогательных водоотливных установках. На главных водоотливных установках применяют горизонтальные насосы типа ЦНС, ЦНСК и МСК с подачей до 500 м3/ч и с напором до 1300 м (Ц — центробежный, Н — насос, С — секционный, К — кислотоупорный, М— многоступенчатый). В обозначениях насосов ЦНС после буквенного шифра следуют значения его подачи (м3/ч) и далее после тире — напора (м). У насосов МС перед буквенным шифром указывается диаметр подводящего патрубка (мм), уменьшенный в 25 раз, после шифра и тире — коэффициент быстроходности, уменьшенный в 10 раз и округленный. Одна часть указанных насосов характеризуется коэффициентом быстроходности пs = 60 ... 70 и работает от двигателей с синхронной частотой вращения п = 1500 об/мин, другая часть — с пs = 90 ... 100 и работает от двигателей с п = 3000 об/мин. В насосах ЦНСК и МСК корпусные детали, рабочие колеса, детали гидропяты и гидрозатвора изготовлены из кислотоупорных сталей. Кроме того, предусмотрена защита вала и подшипников от контакта с агрессивной водой. Насос ЦНС 180—85 ... 425 (такую же конструкцию имеет насос ЦНС 300 — 120 ... 600) показан на рис. 5. Числа 85 ... 425 и 120 ... 600 указывают на крайние значения напора (м) в зависимости от числа ступеней — от 2 до 10. Рабочие колеса 1 с помощью шпонок 2 закреплены на валу 3, образуя ротор насоса, частота вращения которого 1450 об/мин. Секция (ступень) насоса состоит из рабочего колеса и направляющего аппарата 4. Секции насоса стягиваются болтами (шпильками) 5 и уплотняются резиновыми шнурами 6.

Опорами вала являются радиально-сферические подшипники 7, расположенные в переднем 8 и заднем 9 кронштейнах. Валы насоса и двигателя соединяются втулочно-пальцевой муфтой 10. Внутренние уплотнения насосов образованы поясками рабочих колес и уплотняющими кольцами 11 и 12. Направление вращения рабочих колес правое — по часовой стрелке, если смотреть со стороны муфты. Для уравновешивания осевой силы, действующей на ротор в сторону всасывания, применяется гидравлическое разгрузочное устройство (рис. 5), основным элементом которого является гидропята 1. Для повышения износоустойчивости пята снабжена заменяемым при срабатывании кольцом 2. При работе насоса часть воды из последнего рабочего колеса поступает в щель между дистанционной втулкой 3 и втулкой разгрузки 4 и далее в разгрузочную камеру между кольцом 2 и кольцом разгрузки 5. В связи с давлением воды на гидропята ротор смещается в сторону нагнетания. При этом зазор между кольцами 2 и 5 увеличивается, отчего давление в разгрузочной камере падает, и создаваемое при этом усилие уравновешивает осевую силу. Разгрузочное устройство обеспечивает устойчивое положение ротора при всех режимах работы насоса. В месте вывода вала из корпуса со стороны всасывания для предотвращения подсасывания воздуха в насос имеется механическое и гидравлическое уплотнения. Механическое уплотнение (рис. 60) представляет собой многослойную, пропитанную антифрикционным составом, плетеную пеньковую набивку /, прижимаемую втулкой 2. Для образования гидравлического уплотнения из передней пазухи 3 первого рабочего колеса 4 через отверстие 5 в крышке всасывания 6 вода подается во втулку 7 гидрозатвора через выточку и отверстия в ней, заполняет полость гидрозатвора, образованную рубашкой вала 8 и расточкой втулки гидрозатвора. Насос 300 — 700 ... 1000 (п = 2950 об/мин) для предотвращения кавитации работает с подпором в сочетании с вертикальным одноступенчатым подкачивающим насосом ВП-340 , имеющим подачу 340 м3/ч. Подкачивающий насос забирает воду из колодца и нагнетает ее в подводящий патрубок насоса ЦНС. В насосе ВП-340 рабочее колесо / закреплено на валу гайкой . К крышке примыкает гибкий рукав5 с приемной сеткой. Вал насоса соединен с валом электродвигателя зубчатой цепной муфтой . В насос ЦНС вода поступает по переходному патрубку , от которого часть воды по трубе 0 отбирается для охлаждения опорного подшипника , а из патрубка — для охлаждения основного электродвигателя.

Рис. 6. Гидравлическое разгрузочное устройство насосов ЦНС 180—85 ... 425 и ЦНС 300—120 ... 600 Рис. 7. Механическое уплотнение вала насоса ЦНС 180—85 ... 425 и ЦНС 300— 120 ... 600

Насос ВП-340 погружен в воду, поэтому он всегда залит водой и, следовательно, подготовлен к работе на случай пуска насоса ЦНС. Насосы участковых водоотливных установок находятся в различных условиях эксплуатации. Насосы на перекатных установках являются стационарными (монтируются на фундаментах, снабжаются водосборниками, обслуживаются квалифицированным персоналом). Насосы, работающие, например, при проходке уклонов — временные, передвижные (имеют водосборники малой вместимости, установлены не на фундаментах, а на почве выработок, работают в тяжелых условиях). Для участковых водоотливных установок применяют в основном горизонтальные многоступенчатые секционные насосы типа ЦНС, ЦНСК и др. с подачей от 38 до 60 м8/ч и с напором от 44 до 330 м.

Консольный насос (рис.8) состоит из следующих основных элементов: спирального корпуса 1, отлитого заодно с напорным патрубком 2, рабочего колеса 3, вала 4 с муфтой 5, опорного кронштейна 6, подводящего патрубка 7. Для уравновешивания осевого усилия в ведущем диске рабочего колеса имеются отверстия. Опорами вала являются два шариковых подшипника 8. Для предупреждения износа корпусных деталей и уменьшения объемных потерь в корпусе и крышке насоса установлены уплотняющиеся кольца 9. На выходе вала из корпуса насоса установлено сальниковое уплотнение 10 с гидрозатвором. Насос ЦНМ 1-60-100 (Ц — центробежный, Н — насос, М — моноблочный, 60 — подача в мя/ч, 100 — напор в м) показан на рис. 9. Чугунный кронштейн 1 — основная несущая деталь насоса — закреплен на фланце электродвигателя 2. К кронштейну крепится корпус 3, отлитый заодно с напорным патрубком. К фланцу корпуса присоединяется крышка, отлитая заодно с подводящим патрубком 4. Рабочее колесо 5 насажено на вал 6 электродвигателя. Вал уплотняется сальником 7 с гидрозатвором. Для разгрузки от осевого усилия в ведущем диске рабочего колеса имеются отверстия. Моноблочные насосы характеризуются малыми габаритами н массой, возможностью установки без фундаментов, относительно низкой стоимостью, простотой обслуживания, удобством транспортирования по горным выработкам.

Рис.8. Консольный насос

ЦНМ 1—60—160 Насосы вспомогательного водоотлива используются при проходке стволов, уклонов и горизонтальных выработок, при откачке воды из зумпфов и очистке водосборников. К их числу относятся: проходческие вертикальные насосы, турбонасосы, винтовые насосы, одноступенчатые насосы с двусторонними рабочими колесами и одноступенчатые шламовые. Вертикальные насосы применяются при проходках стволов. Они имеют относительно небольшие размеры в плане и легко размещаются в стволе шахты. Уровень откачиваемой из ствола воды изменяется, поэтому насос подвешивают на стальном канате (или цепях), чтобы с помощью лебедки можно было менять его положение в стволе. Длина трубопровода изменяется вставкой или удалением звеньев труб напорного трубопровода. Основными элементами такой установки являются рама, насосный узел и двигатель с пусковой аппаратурой. Рис.10. Вертикальный насос ВП-3

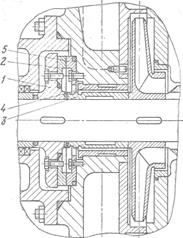

Вертикальный насос ВП-3 (рис. 10) относится к насосам со спиральным отводом. Чугунный корпус насоса состоит из двух частей с разъемом в плоскости, проходящей вдоль оси вала. В корпусе расположено шесть рабочих колес. Для уравновешивания осевой силы в насосе применена схема симметричного расположения рабочих колес, при которой отпадает необходимость в гидравлическом разгрузочном устройстве. Из первого рабочего колеса 1 вода проходит в колесо 2, расположенное в верхней части насосного узла, и далее последовательно в колеса 3, 4, 5, 6. Вода из первой ступени во вторую, из второй в третью и из четвертой в пятую поступает по трубам 7, 8, 9, а из третьей в четвертую и из пятой в шестую — по каналам в корпусе. В насосе применяется сдвоенный радиально-упорный шарикоподшипник 10, воспринимающий незначительную неуравновешенную часть осевой силы, и два радиалыю-сферических роликоподшипника 11 и 12. Уплотнение достигается сальниками с прижимными втулками 13 и 14 и дополнительно со стороны всасывания — гидрозатвором. С электродвигателем насос соединяется муфтой 15. Подача насоса ВП-3 составляет 50 м8/ч, напор 360 м, частота вращения 2960 об/мин, мощность электродвигателя 100 кВт.

Рис. 11. Турбонасос Н- 1М Турбонасос Н-1М (рис. 11), предназначенный для откачки воды из забоев вертикальных стволов, уклонов и горизонта 1ьных выработок, состоит из алюминиевого корпуса 1, встроенного одноступенчатого насоса 2 и пневматической турбины 3. Нижняя часть корпуса представляет собой спиральный отвод, переходящий в напорный патрубок 4 диаметром 50 мм. Рабочее колесо насоса закрыто сеткой 5. Пуск насоса осуществляется с помощью рукоятки 6, действующей на клапан, через который сжатый воздух подводится к турбине. К диафрагме клапана подводится часть воды из напорного трубопровода, отчего клапан удерживается в открытом положении при прекращении нажатия на рукоятку. При давлении в напорном трубопроводе менее 0,08 МПа, что имеет место при подсасывании воздуха через сетку 5 по окончании откачки воды, клапан автоматически отключает подачу сжатого воздуха к турбине. Турбонасос Н-1М имеет подачу 25 м3/ч, напор 40 м, потребляет 6 м3/мин воздуха при давлении 0,45 ... 0,5 МПа. Малые габариты и масса турбонасоса позволяют применять его как переносной, он не требует водосборников и фундамента, постоянного надзора во время работы. Для откачки неосветленной шахтной воды, чистки водосборников и зумпфов от шлама применяются центробежные шламовые одноступенчатые консольные насосы с открытыми рабочими колесами с двумя лопастями. Такие насосы применяются при плотности перекачиваемой суспензии до 2200 кг/м3, максимальных размерах твердых частиц до 20 мм и температуре воды до 60 °С. Данные о центробежных насосах приведены в приложении 4. Винтовые насосы относятся к группе объемных насосов, принцип действия которых отличается от центробежных машин. В объемных насосах процессы всасывания и нагнетания происходят благодаря изменению под действием поршня (поршневые насосы) или винта объема камеры, в которой находится перекачиваемая жидкость. Подача объемного насоса определяется размерами его цилиндра и частотой вращения вала. Напор теоретически не ограничен и зависит от мощности двигателя и прочности деталей насоса. Теоретическая характеристика объемного насоса, т. е. зависимость между теоретической подачей Qт в напором, изобразится прямой 1(рис. 12). Из-за утечек жидкости через различные неплотности в насосе, зависящих от напора, действительная подача Q будет меньше теоретической на величину утечек при данном напоре Vут, и действительная характеристика насоса изобразится линией2.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

п и

п и  ) невелика, и потому в расчетах ею можно пренебречь. Напор насосов обычно выражают в метрах столба откачиваемой жидкости.

) невелика, и потому в расчетах ею можно пренебречь. Напор насосов обычно выражают в метрах столба откачиваемой жидкости.

(1.1)

(1.1) (1.2)

(1.2) (1.3)

(1.3) (1.5)

(1.5) (1.6)

(1.6) не превышает 5 м, а некоторые насосы имеют отрицательную высоту всасывания и поэтому должны работать с подпором (см. приложение 4).

не превышает 5 м, а некоторые насосы имеют отрицательную высоту всасывания и поэтому должны работать с подпором (см. приложение 4). (1.7)

(1.7) Регулируя задвижкой, т. е. прикрывая ее, устанавливают характеристику трубопровода 4, при которой рабочий режим изображается точкой II и соответствует оптимальным значениям (при ηmax) подачи Qопт и напора Hопт. Так как при этом увеличиваются потери в трубопроводе, то напор возрастает на величину Н3 по сравнению с напором по характеристике 3 при Qопт и поэтому дополнительно затрачивается мощность

Регулируя задвижкой, т. е. прикрывая ее, устанавливают характеристику трубопровода 4, при которой рабочий режим изображается точкой II и соответствует оптимальным значениям (при ηmax) подачи Qопт и напора Hопт. Так как при этом увеличиваются потери в трубопроводе, то напор возрастает на величину Н3 по сравнению с напором по характеристике 3 при Qопт и поэтому дополнительно затрачивается мощность

Консольные насосы выпускаются типоразмеров 2К-6, ЗК-6, 4К-6, 4К-8 (первая цифра — диаметр выходного патрубка в мм, уменьшенный в 25 раз, К — консольный, цифра после тире—коэффициент быстро-ходности, уменьшенный в 10 раз) с подачей и напором соответственно: 20 м3/ч и 31 м; 45 м'3/ч и 54 м; 90 м3/ч и 87 м; 90 м3/ч и 55 м. КПД этих насосов 0,64 ... 0,73. Вакуумметрическая высота всасывания 5 ... б м, частота вращения вала 2900 об/мин.

Консольные насосы выпускаются типоразмеров 2К-6, ЗК-6, 4К-6, 4К-8 (первая цифра — диаметр выходного патрубка в мм, уменьшенный в 25 раз, К — консольный, цифра после тире—коэффициент быстро-ходности, уменьшенный в 10 раз) с подачей и напором соответственно: 20 м3/ч и 31 м; 45 м'3/ч и 54 м; 90 м3/ч и 87 м; 90 м3/ч и 55 м. КПД этих насосов 0,64 ... 0,73. Вакуумметрическая высота всасывания 5 ... б м, частота вращения вала 2900 об/мин. Рис. 9. Моноблочный насос

Рис. 9. Моноблочный насос