|

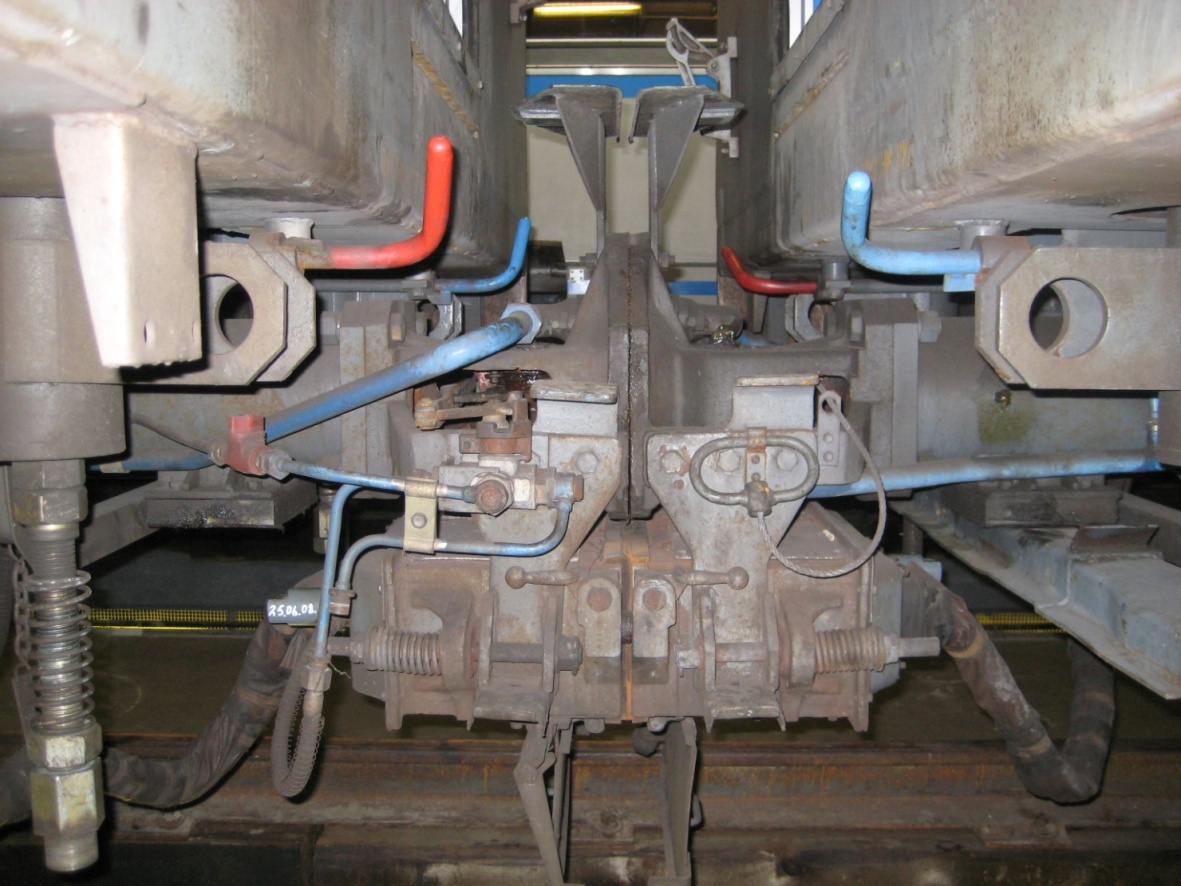

Привод включения электроконтактных коробок

Штыри подвески ЭКК к корпусу автосцепки Положение «Включено»

сигмента крана пневмопривода

ЭКК

Включение электроконтактных коробок осуществляется при помощи пневмоцилиндра двухстороннего действия. Питание пневмоцилиндра сжатым воздухом производится от напорной магистрали через разобщительный кран и четырёхходовой кран управления. Переключение крана производится реверсивной рукояткой или специальным ключом, которые вставляется в шлиц на секторе блокировки. При включении ЭКК воздух подается в заднюю полость пневмоцилиндра. Вилки штепсельных разъемов одной коробки заходят в розетки штепсельных разъемов смежной коробки. При выключении коробок воздух подается в переднюю полость цилиндра. При сцеплении вагонов включаются одновременно обе смежные коробки, при этом разобщительные краны не перекрываются и пневмоцилиндры приводов ЭКК остаются под давлением воздуха, обеспечивая тем самым фиксацию штепсельных разъемов (соединителей). Для включения контактных коробок краны управления смежных автосцепок необходимо поставить в положение «включено». При этом секторами кранов управления блокируются рычаги сцепных механизмов, исключая расцепление вагонов при включенных контактных коробках. В положении кранов управления «выключено» рычаги сцепных механизмов разблокируются, обеспечивая последующее расцепление вагонов при выключенных контактных коробках. При отсутствии в напорной магистрали воздуха расцепление (выключение) контактных коробок можно производить с помощью ручного привода. При расцеплении вагонов необходимо разъединить электроконтактные коробки путем установки крана управления в положение «выключено», а разобщительные и концевые краны поставить в положение «закрыто». После этого снять с гнезда рукоятку троса и потянуть на себя до получения характерного щелчка, означающего, что расцепление автосцепок осуществлено.

ЗАПРЕЩАЕТСЯ производить расцепление вагонов при наличии давления в напорной и тормозной магистралях, с открытыми концевыми кранами и с выдвинутыми вилками штепсельных разъемов электроконтактных коробок.

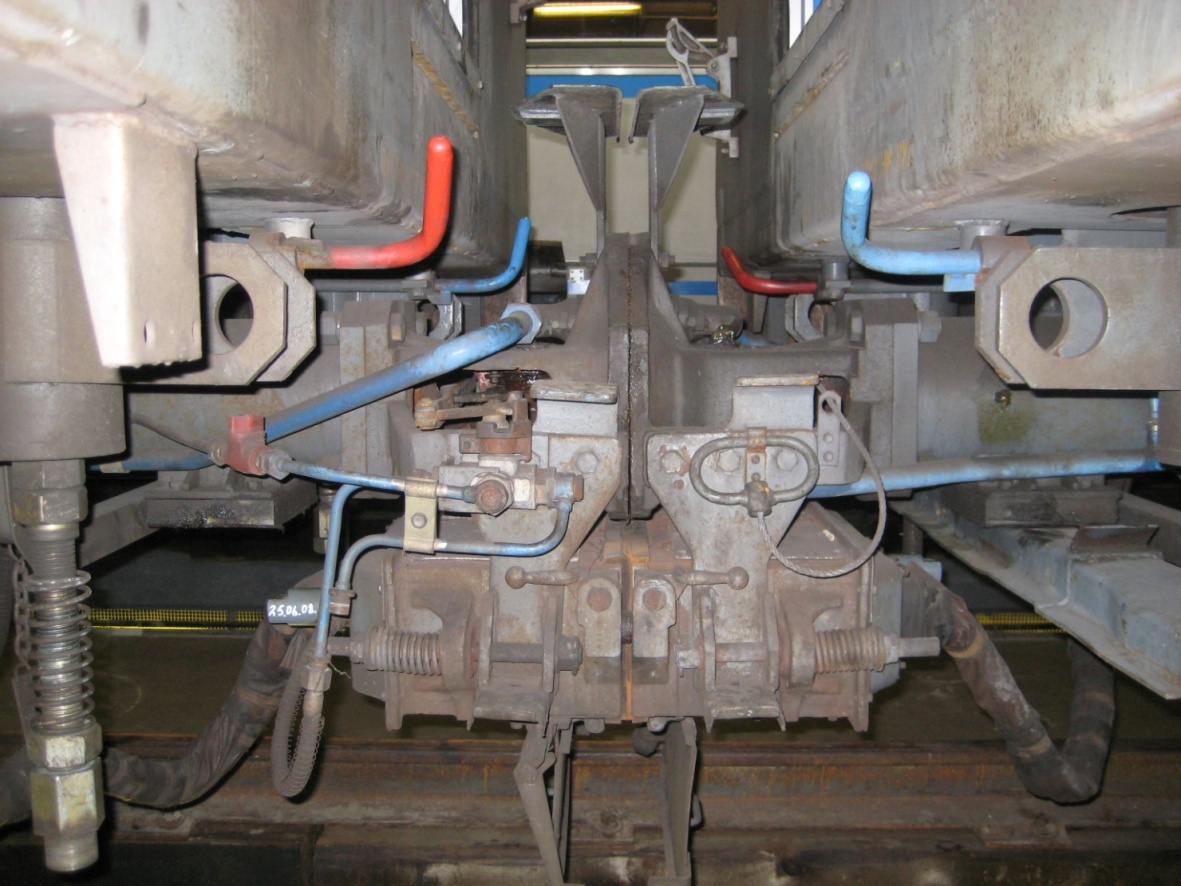

Соединение воздушных магистралей

Соединение пневмомагистралей вагонов в составе обеспечивается с помощью клапанов воздухопроводов, расположенных на переднем фланце корпуса головки автосцепки. Верхний клапан - для соединения тормозных магистралей вагонов, нижний - для соединения напорных магистралей. По конструкции оба клапана воздухопровода одинаковы и состоят из стакана, запрессованного во фланец корпуса головки, резиновой уплотнительной трубки, кольца уплотнительного и кольца резинового, которое пружиной прижимается к буртику стакана.

Клапаны воздухопроводов соединены с тормозной и напорной магистралями при помощи угольников, закрепленных на фланце корпуса головки автосцепки. При соприкосновении головок выступающие за фланец на (5 - 6) мм резиновые уплотнительные кольца устанавливаются заподлицо с фланцами под воздействием пружины. Это обеспечивает надежное соединение воздухопроводов.

Нормы межремонтных пробегов

| Вид ремонта

| Норма

(тыс.км.)

| Пробег

(тыс.км.)

| Откло-нение от нормы

| Приказ

№ 132

от 28.03.05

| Пробег с учетом 10%

(тыс.км.)

| | 81-740(741) «Русич»

| | то-1

| Не более 24 час.

|

|

| Не более 24 час.

| | то-2

| 10±2

| 8-12

| ±10%

| ТЧ

| 7,2 – 13,2

| | то-3

| 30±5

| 25-35

| ±10%

| ТЧ

| 22,5 – 38,5

| | тр-1

| 60±10

| 50-70

| ±10%

| ТЧ

| 45 – 77

| | тр-2

| 240±20

| 220 – 260

| ±10%

| ТЧ

| 198 – 286

| | тр-3

| 480±20

| 460 – 500

| ±10%

| ТЧ

| 414 – 550

| | ср

| 960±40

| 920 – 1000

| ±10%

| СПС

| 828 – 1100

| | кр

| 2880±180

| 2700 - 3060

| ±10%

| спс

| 2430 – 3366

| | | | | | | | |

НОРМЫ ДОПУСКОВ И ИЗНОСОВ

МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ

ВАГОНОВ 81-740; 81-741.

| Наименование нормы

| Нормы для эксплуатации

| | 1. Габаритные и регулировочные размеры

1.1. Общая высота вагона от уровня головки рельса (УГР) под тарой, мм

1.2. Расстояние от УГР до верхней опорной плоскости пневморессоры на раме вагона под тарой, мм

1.3. Расстояние от УГР до оси автосцепки под тарой,мм

1.4. Расстояние от УГР до нижней плоскости приемной катушки АРС, мм

1.5. Расстояние от УГР до нижней точки корпуса редуктора под тарой, мм, не менее

-при новых колесах

-при проточенных колесах

1.6.Расположение сопла форсунки гребнесмазывателя относительно гребня колеса, мм

-от вершины гребня

-от поверхности гребня

1.7.Выход штока тормозного цилиндра при установленных

зазорах между тормозной колодкой и поверхностью катания

колеса, мм

1.8.Толщина тормозной колодки, мм

-новой

-допустимый износ, не менее

1.9.Зазор между тормозной колодкой и поверхностью катания

колеса в средней части катания , мм

Наименование нормы

|

3600, не более

935, не менее

795 (+5; -25)

180 ± 5

10 ± 2

25 ± 3

45 - 50

45 ± 1

1,5

4 ± 1

Нормы для эксплуатации

| | 2. Рама тележки

2.1.Трещины в раме тележки и её элементах

2.2.Расстояние от осей втулок центральной балки до оси

буксового подвешивания, мм

|

Не допускаются

655 ± 1

| | 3. Колесные пары

3.1.Расстояние между внутренними гранями ободьев колес, мм

-у неподкаченной колесной пары

-наименьшее в нижней точке у колесной пары под тарой

вагона

3.2.Диаметр колес по кругу катания, мм

3.3.Разность диаметров колес моторных колесных пар по кругу

катания, мм, не более

-одной колесной пары

-колесных пар одной тележки

-колесных пар разных тележек одного вагона

3.4.Разность диаметров колес не моторных колесных пар по

кругу катания, мм, не более

-одной колесной пары

-колесных пар одной тележки

3.5.Ширина обода цельнокатаного колеса , мм

3.6.Отдельные выкрашивания на поверхности катания колес,

расположенные на расстоянии не менее 100 мм друг от друга

допускаются не более:

-по площади, кв. мм

-по глубине, мм

3.7.Ползун (выбоина) или наплыв на поверхности катания колес,

мм, не более (не более 3-х ползунов на одном колесе)

3.8.Прокат и равномерный износ круга катания колес, включая

местные выбоины, мм, не более

Для 1-х колесных пар головных вагонов, не более

3.9. Неравномерный прокат колес, мм, не более

Для 1-х колесных пар головных вагонов, не более

3.10.Толщина гребня колес, измеренная на расстоянии 18 мм от

вершины гребня, мм

3.11.Разница в толщине гребней у одной колесной пары, мм, не

более

3.12. Состояние сферических, резинометаллических шарниров

поводковых муфт передаточного механизма

3.13.Состояние поводков передаточного механизма

3.14. Зазор между выходным валом осью колесной пары под

тарой, мм:

-в горизонтальной плоскости

-в вертикальной плоскости

3.15.Уровень масла в редукторе

Наименование нормы

|

1440 ± 3

1435 – 1443

862 – 810

2,0

8,0

8,0

2,0

10,0

133 – 126

1,0

0,3

5,0

3,0

0,7

0,5

33 – 25

4,0

Отслоение, выпучивание, трещинообразование резины не допускается

Изгибы, трещины не допускаются

25 – 35

48 (-3)

Между рисками «М» и «Н» контрольного стекла

Нормы для эксплуатации

| | 4. Буксовое подвешивание

4.1.Температура нагрева корпуса буксы в зоне

подшипников по отношению к окружающей среде, не

более, градусов Цельсия

4.2.Зазор между флажком предохранительной скобы и корпусом

буксы под тарой вагона, мм,

4.3.Трещины в деталях буксового подвешивания

|

23 + 5

Не допускаются

| | 5. Редукторный узел

5.1.Температура нагрева корпуса редуктора в зоне

подшипников по отношению к окружающей среде, не

более, градусов Цельсия

5.2.Передаточное число редуктора

|

5,5

| | 6. Центральное пневматическое подвешивание

6.1.Посадочный диаметр пневморессоры под установку на раму

тележки, мм

6.2.Разность высот аварийных упоров пневморессор на одной

тележке, мм, не более

6.3.Трещины, надрывы, отслоения резины аварийного упора

6.4.Наличие зазора между пневморессорой и опорным кольцом

на раме тележки

|

5,0

Не допускается

Не допускается

| | 7. Тормозная передача

7.1.Полный ход штока тормозного цилиндра (ТЦ), мм, не менее

7.2.Рабочий ход штока ТЦ, мм

7.3.Передаточное число рычажно-тормозной передачи

|

3,0

| | 8. Кузов

8.1. Двери

8.1.1.Зазор между поверхностью резиновых пластинок створок

дверей и полом, мм

8.1.2.Положение дверных створок по уплотнению

8.1.3.Расстояние от наружных листов створок дверей до

обшивки кузова при открытом положении, мм

8.1.4.Зазор между резиновыми уплотнениями створок дверей,

при котором срабатывает блокировка, мм, не более

8.1.5.Время закрывания и отрывания створок, сек

8.2. Связь кузова с тележкой

8.2.1.Посадочный диаметр шкворня под центральным упором,

мм

8.2.2.Диаметр проушины горизонтальной тяги, мм

|

2,0 (-0,5)

Полное соприкосновение

75 (-5)

3 – 5

| | 9. Автосцепка

9.1.Равномерный зазор между ударными поверхностями головок

двух сцепленных автосцепок, мм, не более

9.2.Высота верхних пружин подвески автосцепки в свободном

состоянии, мм

9.3.Высота нижних пружин подвески автосцепки в свободном

состоянии, мм

|

5,0

295 (+7; -9)

138 (+2; -7)

|

Не нашли, что искали? Воспользуйтесь поиском по сайту:

©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|