|

|

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Организационные формы восстановления деталей. Одна из главных проблем развития ремонтного производства — совершенствование технологических процессов и организации восстановления изношенных деталей. Организационные формы состоят из четырех звеньев: 1. Ремонтнообслуживающие предприятия, создаваемые по принципу сциализации и оснащенные соответствующими поточно-механизированными линиями и высокопроизводительным технологическим оборудованием. Они должны восстанавливать массовые, легко транспортируемые детали (поршневые пальцы, шестерни, прецизионные детали, детали топливной аппаратуры и гидросистемы и др.). 2. Крупные цехи восстановления изношенных деталей (ЦВИД) с межобластной специализацией. Они создаются при крупных специализированных ремонтных предприятиях на базе поточно-меха низированных линий с применением индустриальных методов и унифицированной технологии. В зависимости от профиля ремонтного предприятия цехи имеют определенную специализацию. Кроме линий в них должны входить участки восстановления деталей с учетом сциализации ремонтного предприятия. З. Участки или цехи восстановления деталей, создаваемые на специализированных ремонтных предприятиях И оснащенные универсальным и специальным оборудованием для восстановления деталей широкой номенклатуры по внутриобластной кооперации. Номенклатура и объем восстанавливаемых деталей зависят от специализации и программы предприятия. 4. Участки восстановления деталей в мастерских общего назначения, оснащенных универсальным оборудованием для выполнения заказов сельскохозяйственных предприятий и других партнеров АПК по широкой номенклатуре. Восстановление ИЗНОШЕННЫХ деталей даже одного наименования, как правило, нельзя организовать по единой технологии на одном общем потоке, поскольку они имеют различные дефекты. Технологическая документация на ремонт сельскохозяйственной техники и восстановление деталей. Такая документация разработана в соответствии с РТМ 10.0024 «Порядок разработки и оформления технологической документации на ремонт сельскохозяйственной техники и восстановление изношенных деталей». Цель установления единого порядка разработки и оформления технологической документации — улучшение качества, сокращение объема, трудоемкости и сроков разработки и оформления документации; повышение наглядности, информативности и удобства использования документации; максимальное сокращение текстового описания содержания операций технологических процессов разборки, сборки и дефектации; обеспечение условий для использования ЭВМ при разработке, оформлении, кодировании, хранении и размноже нии документации. Технологическую документацию разрабатывают раздельно на виды ремонта, изделия сельскохозяйственной техники единичного, мелкосерийного, серийного и массового производств. Для крупносерийного и массового ремонтных производств в технологической документации должны быть предусмотрены такие формы организации производства, с помощью которых на основе взаимозаменяемости деталей и экономической целесообразности можно восстанавливать детали до номинальных размеров, для единичного и мелкосерийного — стационарно-постовые формы организации производства на основе необезличивания деталей и составных частей с применением ремонтных размеров и способов пригонки по месту. Технологическую документацию разрабатывают в соответствии с требованиями ГОСТ 2.101, ГОСТ 3.1109, ГОСТ 14.004 и ГОСТ 18.322. Под технологической картой понимают технологический документ, содержащий операционное описание технологического процесса ремонта или восстановления изделия в технологической последовательности по всем операциям одного вида процесса обработки или ремонта с указанием данных о средствах технической оснащенности, материальных или трудовых затрат и в котором отдельные операции могут быть описаны без указания переходов и технологических режимов. Для автоматизации проектирования технологических процессов служит «Единая система технологической подготовки производства» (ЕСТПП). Она способствует повышению уровня типизации, унификации и стандартизации технологических процессов. Основной исходный документ на разработку технологической документации на ремонт сельскохозяйственной техники и восстановление изношенных деталей — техническое задание, которое разрабатывают на основе результатов маркетинговых исследований и анализа передовых достижений в отечественной и зарубежной практике, выполненных научно-исследовательских и экспериментальных работ в области разработки новых технологий и организаций производства. Общие правила и требования к разработке технологической документации. В зависимости от количества изделий, охватываемых процессом (ГОСТ 3.1109), установлены следующие процессы (табл. 4.26):

Единичный — технологический процесс ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства (восстановление ГОЛОВОК блока двигателей А-41 и т.д.); ТИПОВОЙ — технологический процесс ремонта группы изделий с общими конструктивными и технологическими признаками; групповой — технологический процесс ремонта изделий с разными конструктивными, но общими технологическими признаками (восстановление группы деталей или устранение дефектов различной конфигурации в конкретных условиях их производства на специализированных рабочих местах). П о н а з н а ч е н и ю технологические процессы подразделяют на рабочие и перспективные. Рабочий процесс разрабатывают для конкретного ремонтного предприятия 5 мастерской хозяйства с учетом использования имеющегося оборудования, оснастки и инструмента. Перспективный процесс разрабатывают с учетом современных достижений науки, техники и передового опыта. По степени детализации процессы классифицируют по трем вариантам описания: маршрутное сокращенное описание операций, выполняемых по маршрутнОй карте (МК), в которой их содержание излагается укрупненно, без указания переходов и режимов обработки; маршрутнооперационное — сокращенное описание операций, выполняемых по МК или карте технологического процесса (КТП), в которых содержание большей части из них излагается коротко, без указания переходов и режимов обработки, а отдельные операции даются полно, с указанием переходов и режимов обработки; операционное — полное описание всех операций в последовательности их выполнения с указанием переходов и режимов обработки. технологическую документацию на ремонт сельскохозяйственной техники и восстановление деталей по стадиям проектирования разрабатывают с литерами РО, РО1, РА и РБ. Литер РО присваивают технологической документации опытного ремонта и восстановления одного или двух изделий и их испытаний. По их результатам корректируют ремонтные чертежи и технологическую документацию с присвоением им литера РО 1. Литер РО1 присваивают технологической документации для ремонта или восстановления партии (8...1О единиц) и их испытаний. По их результатам корректируют ремонтные чертежи и технологическую документацию с присвоением им литера РА. Литер РА присваивают технологической документации, по которой выполняют серийный ремонт или восстановление деталей. Корректируют и оформляют ремонтные чертежи и технологическую документацию литера РБ. Литер РБ присваивают технологической документации для установившегося серийного производства ремонта техники и восстановления деталей. По этой документации окончательно фиксируют отработанный и проведенный в производстве технологический процесс, составляют ведомость оборудования и оснастки на ремонт изделия или восстановление деталей. Разработку документации завершают оценкой технико-экономических показателей принятых технологических решений. Основные этапы разработки технологических процессов. Порядок разработки, согласования и утверждения эксплуатационной и ремонтной документации выполняют в соответствии с ГОСТ 2.609. По результатам выполнения первого—четвертого этапов (табл. 4.27) должны быть выбраны наиболее целесообразные для данных условий ремонтно-обслуживающего предприятия технологические способы, оборудование, приспособления, средства измерения и маршруты восстановления деталей или ремонта сборочной единицы, агрегата или машины.

Виды, комплектность и оформление технологической документации. К технологическим документам относятся графические и текстовые документы, которые отдельно или в совокупности определяют процесс ремонта или восстановления деталей. Общие требования к технологическим документам изложены в ГОСТ 3.1104 (СТ СЭВ 1802), а основные надписи на чертежах — в ГОСТ 3.1105 (СТ СЭВ 1800) и представлены в виде информационных блоков. В соответствии с РТМ 1.0024 для ремонтного производства комплект технологической документации составляют на ремонт или восстановление деталей. Комплект технологической документации на ремонт должен содержать: титульный лист; ведомость технологических документов; пояснительную записку; технологические карты очистки, разборки изделия и его сборочных единиц, дефектации составных частей, сборки, регулировки, обкатки и испытания сборочных единиц и изделия; окраски сборочных единиц и изделия, консервации сборочных единиц и изделия; ведомость оборудования и оснастки. В комплект технологической документации на восстановление деталей должны входить титульный лист, ремонтный чертеж, технологическая карта восстановления, карта эскизов, ведомость оборудования и оснастки. Всю технологическую документацию оформляют по соответствующим стандартам. Основные виды и комплектность документов с указанием наиболее часто применяемых кодов технологического процесса и условного обозначения документа при разработке единичного технологического процесса представлены в таблице 4.28. По ГОСТ 3.1201 устанавливают систему обозначения технологических документов следующей структуры и кодирования (рис. 4.92). После кода организацииразработчика и кода характеристики (рис. 4.93) документа ставят точку. Код организации разработчика присваивают на уровне государственной или отраслевой стандартизации и записывают в прямоугольнике. Коды различных видов технологической документации указаны в ГОСТ 3.1201 и таблице 4.28. Код вида технологического процесса означает: 1 — единичный; 2 — типовой; З — групповой. Код вида технологического процесса по методу выполнения указан в ГОСТ 3.1201. Наиболее часто употребляют коды вида технологического процесса по методу выполнения при ремонте изделий и восстановлении деталей: 02 — ремонт; 02-1 — разборка; 02-2 — очистка; 02-3 — дефектация; 02-4 — наплавка; 02-5 — восстановление; 03 — технический контроль; 40 — механическая обработка; 50 — термическая обработка; 51 термическая обработка с нагревом ТВЧ; 71 нанесение химического, электрохимического покрытий и химическая обработка; 73 — нанесение лакокрасочных покрытий; 74— нанесение полимерных покрытий; 88 — сборка, испытание; 91 — дуговая сварка; 92 — газовая сварка; 93 — контактная сварка.

Цифры после тире записывают в обозначении документа после порядкового регистрационного номера. Последний присваивается организацией, разрабатывающей технологический процесс с номера 00 001 до 99 999 в пределах каждого кода характеристики документа. Например, обозначается: технологический документ 10.1021.00001 — маршрутная карта (10, см. табл. 4.28 графу «Вид документа»), единичного (1)технологического процесса разборки (02-1), первый порядковый регистрационный номер (00001); технологический документ 50022.00001-2 — карта типового технологического процесса (50) очистки (02-2); технологический документ 60140.00001 — операционная карта (60) единичного технологического процесса (1) механической обработки (40), первый порядковый регистрационный номер (00001). для обозначения комплекта технологических документов используют код 01 и заносят в основную надпись соответствующей формы. В нижний прямоугольник, обведенный утолщенной линией, записывают обозначение документа, в верхнем прямоугольнике обозначают комплект технологических документов (код 01) для данного технологического процесса. Например: 01102.00001-5 — для комплекта (01) документов единичного тех.. нологического процесса восстановления (02-5) детали; 01188.0000 1 — для комплекта (01) документов единичного технологического процесса сборки (88) и т. д. Классификация дефектов. для устранения каждого дефекта в отдельности необходимо выполнять определенные технологические приемы. Кроме того, они встречаются в различных сочетаниях, что усложняет организацию восстановления деталей, их специализацию и концентрацию, а также важнейшие факторы интенсификации, которые неразрывно связаны с типизацией процессов. Типизация возможна на основе классификации деталей в зависимости от их геометрической формы, характера и сочетания дефектов, состава технологических способов их восстановления. Тракторные и автомобильные детали классифицируют по конструктивно-технологическим признакам.

Детали объединяют в родственные группы по виду материала, массе и размерам, виду и значению износа, точности изготовления, дефектам них сочетанию, способу восстановления. Износы различных конструктивно подобных групп деталей машин составляют 0,01 ...10 мм. Около 83 % из них имеют износ до 0,6 мм. В каждой детали обычно не более шести разновидностей дефектов. Однако наиболее часто встречаются сочетания из двух, трех и четырех дефектов. Профессор Л. В. Дехтеринский установил, что вероятность появления п дефектов из т возможных можно определить, используя биноминальное распределение

для томатизированного проектирования технологических процессов, машинной обработки информации на ЭВМ, укрупненного расчета трудовых и материальных нормативов и выбора рационального метода восстаноВЛения создан отраслевой классификатор видов дефектов детали в целом (табл. 4.29) и ее поверхностей. Он включает информацию о дефектах.

Таблица 4.30 содержит информацию 023 типовых поверхностях, полностью охватывающих все многообразие подлежащих восстановлению деталей, и их буквенноцифровые кодовые обозначения. Под типовой поверхностью понимается поверхность, характеризуемая единством условий работы и изнашивания в соединении для группы поверхностей с общими конструктивными признаками.

В код типовой поверхности «другие» включаются соединения с ударным приложением нагрузки (клапан — гнездо, торцы зубьев — зубчатые колеса непостоянного зацепления и др.). Код типовой поверхности устанавливают в следующем порядке. Находят строку с соответствующей геометрической формой поверхности (по вертикали), а затем графу с соответствующими условиями работы и изнашивания в соединении (по горизонтали). Искомый код — на их пересечении. Классификационяая группировка «другие» дефекты (см. табл. 4.30) включает в себя нарушение требований ИТД по целостности поверхности и физико-механичесм свойствам ее материала. В качестве примера разберем последовательность формирования кода дефекта вала зерноуборочного комбайна СК-б «Колос)> (рис. 4.94). Кодируют запись дефектов всех видов, присущих как изношенным поверхностям, так и детали в целом, следующим образом:

вначале отыскивают дефекты и их сочетания для детали в целом. В нашем случае это дефект 6, характеризующий непрямолинейность вала (более 0,8 мм). Виды дефектов кодируют однозначным цифровым кодом [в нашем случае код 2 (см. табл. 4.29)] и записывают первым. Определяют дефекты формы поверхности по порядку сверху вниз (см. табл. 4.30). Код типовой поверхности формируют путем объединения двух классификационных группировок (геометрической формы поверхности, условий ее работы и изнашивания в соединении). Используют однозначный буквенно-цифровой код. В структуре кода предусмотрены три позиции, каждая из которых состоит из одного знака: типовой поверхности, вида дефекта и числа. В нашем случае — цилиндрическая наружная поверхность, работающая в условиях неподвижного (за счет трения) соединения (дефект 4, см. рис. 4.94 и табл. 4.30) — код А, по масштабу (размеру) менее 0,5 мм (табл. 4.31) — код О и число дефектных поверхностей 2 — код 2. Общий код дефекта 4— А02, его записывают за кодом 2;

определяют износы на наружных цилиндрических поверхностях вала, работающих в условиях неподвижного соединения (дефекты 2, 5и ) за счет вспомогательных деталей (шпонок) — код Б (см. табл. 4.30). По масштабу менее 0,5 мм (см. табл. 4.3 1) — код Ои число поверхностей З — код 3. Общий код дефектов 2, 5 и 8 будет ВОЗ. Его записывают за кодом А02; наблюдают износ поверхностей канавок, работающих в условиях неподвижного соединения (дефекты 1 и 7) за счет вспомогательной детали (шпонки), — код И (см. табл. 4.30), по масштабу менее 0,5 мм (см. табл. 4.3 1) — код О и число поверхностей З — код 3. Общий код дефектов 1 и 7будет ЦОЗ, его записывают за кодом Б ОЗ; определяют износ резьбовой поверхности (дефект З) — код П (см. табл. 4.30), по масштабу свыше 2 мм (см. табл. 4.3 1) — код 5 и число поверхностей 1 —код 1. Общий код дефекта З— П51, его записывают за кодом Ц ОЗ.

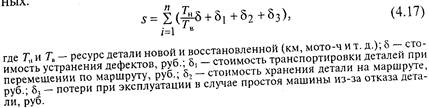

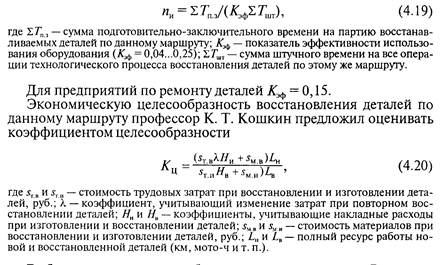

Таким образом, дефекты всех видов, присущих как изношенным поверхностям, так и детали 54-IОIА-1-2-2, записывают в виде 2АО2БОЗЦОЗП5I (рис. 4.95). Дешифровка ковой записи показывает, что у детали в целом есть дефект 2 (см. 4.94). Кроме этого различают четыре вида дефектов А, Б, Ц и П для устранения которых необходимо применять технологические процессы восстановления пяти наружных А02 и цилиидрических Б03 поверхностей с наращиванием слоя металла толщиной до 0,5 мм, поверхностей трех шпоночных канавок ЦОЗ и одной резьбовой поверхности П51 при возможной толщине наращиваемого слоя металла более 2 мм. Максимальная длина кодового обозначения вида дефекта составляет 22 знака. Способы комплектования деталей в партии. Рассмотрим два способа. 1. Партию комплектуют по принципу общности технологического устранения каждого дефекта в отдельности независимо от способов устранения других. Такая технология называется подефектной. Ее применяют обычно в условиях ремонтно-обслуживающих предприятий общего назначения главным образом при восстановлении крупных сложных деталей. Разновидность этого способа — групповая технология, когда все конструктивно схожие детали объединяют в классы (группы) и есть возможность быстро переналадить станки для выполнения однотипных операций. 2. Партию комплектуют из деталей с одинаковыми или однотипными сочетаниями дефектов и устраняют определенную совокупность дефектов по принятому маршруту. Такая технология называется маршрутной. Под маршрутом понимают сочетание дефектов на детали, которое определяется их естественной взаимосвязью, единством технологического процесса и экономической целесообразностью восстановления деталей. При разработке маршрутной технологии соблюдают следующие основные условия: сочетание дефектов должно быть минимальным, с большим удельным объемом; число маршрутов по каждой детали должно быть наименьшим; каждый маршрут должен быть экономически целесообразным; хранение деталей должно быть организовано по определенным маршрутам. Выбор оптимального маршрута восстановления детали сводится к нахождению наименьшего суммарного пути из многих возможных:

Основными критериями при объединении сочетаний дефектов в маршруты, их сохранении и снижении пути перемещения деталей по рабочим участкам служат взаимосвязь дефектов и значения износов. Эти критерии зависят от зоны деятельности и условий работы машинно-тракторного парка. При их изучении необходимо учитывать, что чем больше возможных дефектов у детали, тем большее число деталей проверяют. для определения минимальной партии деталей более чем с двумя дефектами А. М. Мамедов предложил выражение

При выборе оптимальной партии деталей необходимо исходить из того, что большая партия требует значительного времени на ее сбор. При малой партии повышается стоимость транспортировки деталей и доли подготоВительнозаключительного времени, приходящегося на одну деталь. для определения оптимальной партии профессором И. С. Левитским рекомендовано выражение

Выбор рациональных способов восстановления деталей. В ремонтном производстве существует большое число способов и средств восстановления изношенных деталей. Одни и те же дефекты можно устранять несколькими способами: гильзы цилиндров — шестью, опорные катки гусеничных тракторов — 12, коленчатые валы — 18, уплотнительные узлы тракторов и сельскохозяйственных машин — более чем 20. На выбор рационального способа влияют материал детали, ее износ, характер нагружения, стоимость восстановления и т .д. В связи с этим В. А. Шадричевым разработана методика выбора, основанная на последовательном применении четырех критериев: технологический, который дает возможность использовать различные способы восстановления определенной поверхности детали;

Технологический критерий (критерий применимости). Такой критерий учитывает, с одной стороны, особенности восстановления определенной поверхности конкретной детали и, с другой — технологические возможности соответствующих способов. Он не оценивается количественно и относится к категории качественных. Поэтому его используют интуитивно с учетом накопленного опыта применения тех или иных способов. Так, автоматическая наплавка под флюсом сопровождается СИЛЬНЫМ разогревом деталей и их глубоким проплавлением. Ее рекомендуют при восстановлении крупногабаритных деталей с диаметром более 50 Мм. Для восстановления деталей малых размеров служит вибродуговая Наплавка. Однако необходимо учитывать значительное снижение их усталостной прочности. Малый разогрев деталей наблюдается при восстановлении деталей электрометаллизацией, а также в случае применения клеевых соединений. Но электрометаллизационные покрытия непригодны для деталей, испытывающих ударные нагрузки, а полимерные материалы характеризуются сравнительно невысокой теплопроводностью при значительном коэффициенте линейного расширения. У покрытий, получаемых электролитическим хромированием, высокая износостойкость в абразивной среде, но их толщина ограниченна (до 0,3 мм). Если последняя превышает указанное значение, хром будет отслаиваться вследствие значительных внутренних напряжений. Благодаря анализу конструктивных особенностей и условий эксплуатации деталей, их износов, а также технологических возможностей известных способов ремонта можно выбрать необходимый из них. С помощью технологического критерия выявляют лишь перечень возможных для данной детали способов восстановления. Решение, принятое на его основе, следует считать предварительным. По отдельным поверхностям типовых деталей существуют десятки технологически приемлемых способов восстановления, обеспечивающих различные ресурс и стоимость. Критерий долговечности. Этот критерий рассчитывают по формуле (4.21). Для его количественной оценки необходимо иметь информацию по ресурсам Тв и Тн. Получение этих данных в процессе эксплуатации машин занимает много времени. К тому же не представляется возможным выявить основные физико-химические свойства восстановленных и новых деталей, которые определяют их долговечность. Для получения указанных параметров на практике применяют методы ускоренных лабораторно-стендовых испытаний на надежность. Чтобы получить достоверную информацию, необходимо проводить испытания соответствующих деталей и соединений при одинаковых режимах нагружения, скоростях относительного скольжения, температурах рабочих поверхностей и смазочных материалах. Технико-экономический критерий. Такой критерий количественно оценивают неравенством (4.22). для его использования в практических целях требуется информация о Св и Кд. Решение рассматриваемой задачи (по В. М. Кряжкову) сводится к проведению четырех этапов: анализа условий работы детали и ее износа с характеристикой возможных способов восстановления и их доступности; оценки рабочих поверхностей деталей с точки зрения износа, теплостойкости, окисляемости, внутренней напряженности, макро- и микроструктуры, твердости, сопротивляемости, усталости и обрабатываемости; выполнения ускоренных стендовых испытаний деталей; окончательной оценки выбранных способов восстановления деталей непосредственно в условиях хозяйства или специализированных предприятий. В дополнение к рассмотренным ранее этапам необходимо изучать организационные и технологические вопросы восстановления деталей в их совокупности. При обосновании организационных форм учитывают ремонтный фонд, номенклатуру восстанавливаемых деталей, число деталей каждого наименования, технологическую однородность и кратность ресурса деталей и межремонтного ресурса агрегата или машины, существующую сеть ремонтных предприятий, расстояние до пункта восстановления, вид транспорта и загрузку соответствующего оборудования. Предварительный отбор возможных способов восстановления деталей зависит от их характеристики, материала детали и термообработки; конфигурации, размера и массы детали; наличия баз для восстановления и последующей обработки; шероховатости поверхности; видов дефектов и износов; сочетания дефектов на одной детали; кратности восстановления и запаса на ремонт. В основу представленной классификации положено деление деталей по видам материалов, из которых они изготовлены, и их физико-механическим свойствам. При использовании второго критерия В. А. Шадричева следует учитывать не только долговечность восстанавливаемой детали, но и то, в какой мере выбранный способ обеспечивает долговечность сборочной единицы. При этом затраты на восстановление деталей предлагается относить не к их ресурсу, а к ресурсу агрегата в целом. Применительно к сельскохозяйственным машинам учет вклада каждого восстанавливаемого элемента в надежность изделия в целом нужно дополнить требованием обеспечения их безотказной работы в напряженные периоды полевых работ. Благодаря проведенному анализу существующих методик выбора рациональных способов восстановления, предложенных различными авторами, можно свести решение этой задачи к выбору рационального способа восстановления деталей: применительно к конкретному ремонтному предприятию или хозяйству и для соответствующего региона (района, области, республики). В первом случае выбираемая технология привязывается к организационно технологическим условиям данного ремонтного предприятия или хозяйства и включает шесть этапов: анализ условий работы восстанавливаемой детали в составе сборочной единицы (агрегата) с указанием характерных дефектов; составление информационной карты восстанавливаемой детали, включающей ремонтный чертеж, материал, из которого она изготовлена, программу восстановления; получение информации по износам (неисправностям деталей); математическую обработку статистической информации с выявлением числа деталей, подлежащих восстановлению, годных без восстановления и утиля (негодных для восстановления); выбор возможных способов восстановления по технологическому критерию с учетом их доступности для данного ремонтного предприятия или хозяйства; выбор рационального способа восстановления в зависимости от технико-экономического критерия и требования безотказности работы машины в напряженный период сельскохозяйственных работ. Во втором случае учитывают особенности региона (района, области, республики) и на первое место выдвигают организационные мероприятия. Число этапов увеличивается до семи. К ним относятся: характеристика региона с указанием обеспеченности ремонтным фондом по конкретной номенклатуре восстанавливаемых деталей, существующей сети ремонтных предприятий и их технологических возможностей, расстояний до технических обменных пунктов (ТОП) и др.; анализ условий работы принятой к восстановлению в данном регионе детали с указанием характерных мест износа; составление информационных карт восстановленных деталей, включающих ремонтные чертежи и анализ конструктивно-технологической общности деталей с точки зрения их подбора и включения в единый маршрут восстановления получение статистической информации по износу (дефектов) соответствующих деталей математическая обработка статистической информации региона с выявлением числа деталей, подлежащих восстановлению, годных без восстановления и утиля (негодных для восстановления) по каждому наименованию; выбор возможных способов восстановления соответствующих деталей по технологическому критерию с учетом оснащенности ремонтных предприятий данного региона; выбор рационального способа восстановления конкретных деталей, исходя из технико-экономического критерия и требования безотказной работы изделия в напряженный период сельскохозяйственных работ, с распределением соответствующих деталей по предприятиям региона. Основной обобщающий показатель — показатель экономического эффекта за расчетный период жизненного цикла мероприятия научно-технического прогресса (НТП) в отличие от ранее рассчитываемого годового экономического эффекта.

Контрольные вопросы и задания. 1. Назовите основные направления в развитии автоматизации ремонтного производства.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|