|

|

Расчет спиральной камеры круглого сечения12

Исходные данные R2, b3, HT, Q`, n берутся из примеров расчета размеров рабочего колеса, профилирование меридионального сечения и лопаток рабочего колеса. Радиус контрольной цилиндрической поверхности

Ширина входа в спираль с учетом осевого перемещения рабочего колеса

Вспомогательный коэффициент

Радиусы круглых сечений спиральной камеры, м

Расстояние от оси колеса до оси спиральной камеры, м

Расстояние от оси колеса до наружной стенки спиральной камеры, м

Профилирование проведем в табличной форме

Расчет характеристик круглых сечений спиральной камеры

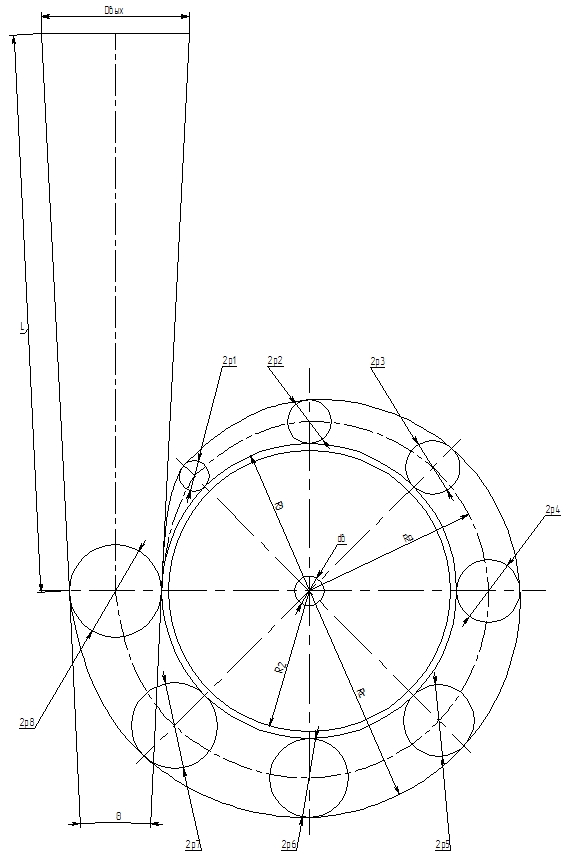

Рис.4 Построение спиральной камеры круглого сечения

Расчет диффузора спиральной камеры Диаметр нагнетательного трубопровода насосной установки

где V=3…5 – скорость жидкости в трубопроводе,

м выбираем ближайший больший диаметр м выбираем ближайший больший диаметр  из ряда стандартных размеров трубопровода из нержавеющей стали из ряда стандартных размеров трубопровода из нержавеющей стали  . .

Длина диффузора

где

Расчет объемных потерь в уплотнениях насоса

Принимаем величину радиального зазора b = 0.00035 м Определяем коэффициент расхода жидкости при истечении через щель уплотнения

где λ – коэффициент, учитывающий трение жидкости о стенки щели λ = 0,04…0,06 l – длина щели, м

Определяем перепад напора на концах уплотнения рабочего колеса со стороны входа при нормальном состоянии уплотнения, м

где Н1ТП – потенциальный напор рабочего колеса, м R2 – наружный радиус колеса, м Ry – наружный радиус уплотнительного кольца, м,

где КР – коэффициент реактивности

где u2 – окружная скорость при выходе из колеса, м/с

Определяем расход жидкости через кольцевое отверстие уплотнения

Определяем объемные потери насоса

Определяем объемный КПД насоса

Полученное значение

Уравновешивание гидравлической осевой силы

Протечки через загрузочные отверстия в первом приближении принимаются равными протечкам через уплотнение

Скорость жидкости в разгрузочном отверстии принимается равной скорости потока на входе в рабочее колесо

Диаметр разгрузочного отверстия

Расчет мощности на валу центробежного насоса

Определяем механические потери в насосе

где

k = 1,08….1,1 – коэффициент, учитывающий дополнительные потери на трение в подшипниках и сальниках.

где

где Re = 7·106 – число Рейнольдса b – ширина цилиндрической поверхности обода.

Подводимая к насосу мощность

Принимаем трехфазный асинхронный двигатель 4А132М2У3 ТУ 16-525.564-84 мощностью 11 кВт; частотой вращения 2900 об./мин. Механический КПД насоса

Расчет на прочность основных элементов центробежного насоса

Расчет внешних нагрузок Определяем осевое усилие

где Рос – осевое усилие, Н; Рос1 – сила, действующая на диск колеса, Н; Рос2 – сила, действующая на торец вала, Н; Рос3 – сила, обусловленная давлением потока всасываемой жидкости на колесо.

где g = 9.81 м/с2 – ускорение свободного падения; ρ – плотность перекачиваемой жидкости, для пресной воды ρ = 1000 кг/м3; Н – напор, развиваемый насосом, м. вод. ст. ; D2 – диаметр окружности выхода колеса, м; dв – диаметр вала в районе сальника, м. Принимаем на 10-15 мм больше по конструктивным соображениям, согласно ряда стандартных чисел.

где ра = 101·103 – атмосферное давление, Па; φ = 1,15….1,5 – коэффициент запаса;

где с = 900 – кавитационный коэффициент быстроходности.

Где k = 0,36 – коэффициент для максимального значения радиальной силы;

где b2– ширина лопатки на выходе; δ1, δ2 – толщина дисков колеса, м.

Определяем усилие от массы рабочего колеса

где ρ – плотность материала рабочего колеса, для бронзы – 8700 кг/м3 Vk – объем материала рабочего колеса, м3 .

где

где k – коэффициент, учитывающий конусность покровного диска

Определяем усилие от массы полумуфты

где m – масса полумуфты, кг.

Т.к. масса рабочего колеса менее 10 кг (

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

.

.

- площадь поперечного сечения трубопровода

- площадь поперечного сечения трубопровода - площадь поперечного сечения спиральной камеры

- площадь поперечного сечения спиральной камеры - угол раскрытия

- угол раскрытия

совпадает с его величиной, определенной в гидравлическом расчете с погрешностью менее 10%

совпадает с его величиной, определенной в гидравлическом расчете с погрешностью менее 10%

- потери мощности на трение боковых поверхностей дисков.

- потери мощности на трение боковых поверхностей дисков. - потери мощности на трение цилиндрической части обода.

- потери мощности на трение цилиндрической части обода.

- напор всасывающей линии, м. вод. ст. ;

- напор всасывающей линии, м. вод. ст. ;

-ширина колеса на выходе

-ширина колеса на выходе

- объем, описанный ступицей, м3

- объем, описанный ступицей, м3

- объем диска колеса, м3

- объем диска колеса, м3

- объем покровного диска, м3

- объем покровного диска, м3

- объем лопаток рабочего колеса, м3

- объем лопаток рабочего колеса, м3

- объем посадочного отверстия, м3

- объем посадочного отверстия, м3

и частота вращения до 3000 об/мин, то влиянием остаточной динамической неуравновешенностью и величиной МЦ можно пренебречь и не вводить в дальнейший расчет.

и частота вращения до 3000 об/мин, то влиянием остаточной динамической неуравновешенностью и величиной МЦ можно пренебречь и не вводить в дальнейший расчет.