|

|

Расчет параметров гидромашиныНасос должен обеспечить следующие параметры: РНОМ=0,5 МПа; QНОМ=34 л/мин; n = 6000 об/мин. Задаваясь объемным к.п.д. насоса

Проанализировав конструкционные особенности аналогичных насосов принимаем ширину венца шестерни и число зубьев:

Определяем удельную производительность насоса:

По номограмме 1 [1,стр. 143] находим, что горизонталь Принимаем модуль m = 4,5 в соответствии с ГОСТ 9563-60 (по второму ряду) и число зубьев z = 11, что соответствует второму варианту. С целью улучшения зацепления в соответствии с требованиями, предъявляемыми к шестеренному насосу, останавливаемся на корригированном зубе, принятом нами, сохраняя расстояние между центрами то же, что и полученное при выборе некорригированного зуба; принимаем m= 4,5; z = 11; z=14. Уточним теоретическую подачу насоса:

Определяем геометрические параметры гидромашины: Ведущей шестерни: - начальный диаметр dН = m·z=4,5·11=49,5мм; -диаметр вершин dBЕР=dH+2m=49,5+2·4,5=58,5мм; -диаметр впадин dВП=dH-2m=49,5-2·4,5=40,5мм; Ведомой шестерни: - начальный диаметр dН = m·z=4,5·14=63мм; -диаметр вершин dBЕР=dH+2m=63+2·4,5=72мм; -диаметр впадин dВП=dH-2m=63-2·4,5=54мм; -межосевое расстояние А=6,75 мм -основной шаг

-толщина зуба по начальной окружности

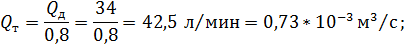

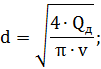

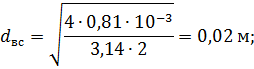

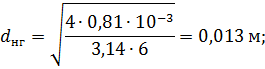

Площадь сечений окон всасывания и нагнетания. Выбор диаметров отверстий и проходных сечений для камеры всасывания производится с учетом скорости течения жидкости (производительности насоса), которая не должна превышать 1 – 2 м/сек. При расчете диаметров отверстий и проходных сечений камеры нагнетания рекомендуется допускать скорость течения масла не выше 5 – 6 м/сек. [2, стр. 116]

Расчет КПД гидромашины Объемный КПД гидромашины В правильно сконструированном насосе и при отсутствии кавитации объемные потери определяются исключительно величиной зазоров между сопряженными поверхностями рабочих органов и уплотняющих деталей. Утечки жидкости из камеры нагнетания в камеру всасывания могут иметь место по трем основным каналам: 1)через радиальный зазор между цилиндрическими поверхностями шестерен и расточек в корпусе; 2)через зазор между торцовыми поверхностями шестерен и поверхностями уплотняющих деталей; 3)через зону зацепления вследствие погрешностей междузубового контактирования. Моторное масло принимаем 15W40, предназначенное для всесезонной эксплуатации. Срок эксплуатации моторного масла 15W40 без замены составляет 20000 км работы. Динамическая вязкость принятого масла:

Утечки через радиальные зазоры:

где

μ – динамическая вязкость рабочей жидкости, Па∙с;

Утечки через торцовые зазоры

где r – радиус границы торцового зазора, м;

Утечки через неплотности междузубового контакта

где

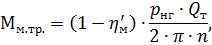

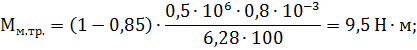

Механический КПД насоса Крутящий момент 1) теоретического момента М, затрачиваемого на создание давления жидкости в объеме, описываемом рабочими элементами насоса; 2) момента механического трения 3) сопротивления

где

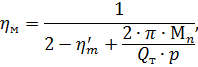

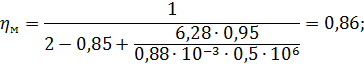

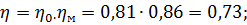

Механический КПД насоса:

Общий КПД насоса:

Прочностной расчет гидромашины Расчет зуба на прочность Для шестерен применен метод химико-термической обработки – цементация (твердость поверхностного слоя HRC 62…65). а)Проверка на контактную прочность : Допускаемые контактные напряжения:

где KHL=1-коэффициент долговечности; SH=1,1-коэффициент безопасности.

Контактные напряжения:

где ZM=275(МПа)1/2 - коэффициент, учитывающий механические свойства материалов сопряженных колес; ZH=1,77 - коэффициент, учитывающий форму сопряженных поверхностей зубьев; ZE=1 – коэффициент, учитывающий суммарную длину контактных линий; KH= где

Тогда,

б) Проверка на изгибную прочность: Допускаемые изгибные напряжения:

где KFL=1-коэффициент долговечности; KFC=1 – коэффициент, учитывающий влияние двустороннего приложения нагрузки (односторонняя нагрузка); SF=2 – коэффициент безопасности.

Напряжения изгиба:

где YF =5,4-коэффициент, учитывающий форму зуба; YE=1/e=1/1,24=0,81-коэффициент, учитывающий перекрытие зубьев; e=1,88-3,2(1/z1+1/z2)=1,88-0,64=1,24 – коэффициент торцового перекрытия; Y KF= где

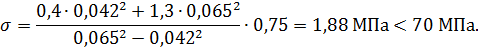

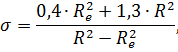

Следовательно, при данных условиях работы обеспечивается контактная и изгибная прочность зубьев. Расчет корпуса Расчет толщины стенок корпусов насосов производится редко и только в насосах высокого давления исходя из величин пробных давлений и выбранного материала корпуса. Соотношение величин пробных и рабочих давлений при этом принимаются согласно таблице 6 [2, стр. 118]. Величина напряжения в стенках корпуса рассчитывается по формуле:

где R – наружный радиус корпуса;

σ – напряжение во внутренних волокнах стенок корпуса;

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

= 0,8, получим теоретическую производительность насоса:

= 0,8, получим теоретическую производительность насоса:

;

;

пересекает линии модулей от 4 до 4,75.

пересекает линии модулей от 4 до 4,75.

;

;  , следовательно:

, следовательно:

0,0091 Па∙с.

0,0091 Па∙с.

– радиальный зазор, м;

– радиальный зазор, м; – число зубьев ротора, контактирующих с поверхностью корпуса насоса;

– число зубьев ротора, контактирующих с поверхностью корпуса насоса; – угловая скорость,

– угловая скорость,

– торцовый зазор, м;

– торцовый зазор, м; – угол, определяющий размер окна нагнетания;

– угол, определяющий размер окна нагнетания; – угол, определяющий размер окна всасывания;

– угол, определяющий размер окна всасывания;

– величина зазора, м;

– величина зазора, м; – линия «смятия» (контакта зубьев), м;

– линия «смятия» (контакта зубьев), м;

, затрачиваемый на приводном валу насоса, равен сумме следующих моментов:

, затрачиваемый на приводном валу насоса, равен сумме следующих моментов: , зависящего от величины перепада давления, создаваемого насосом, и включающего трение в зацеплении, в подшипниках и в торцах шестерен при наличии поджатия;

, зависящего от величины перепада давления, создаваемого насосом, и включающего трение в зацеплении, в подшипниках и в торцах шестерен при наличии поджатия; , не зависящего от величины нагрузки, и связанного с гидравлическими и механическими потерями, зависящими от числа оборотов

, не зависящего от величины нагрузки, и связанного с гидравлическими и механическими потерями, зависящими от числа оборотов  [1, стр. 85].

[1, стр. 85].

- неполный механический КПД, который можно принять равным 0,85;

- неполный механический КПД, который можно принять равным 0,85;

,

,

,

, ,

, =1 – коэффициент, учитывающий распределение нагрузки между зубьями;

=1 – коэффициент, учитывающий распределение нагрузки между зубьями; =1,02 – коэффициент, учитывающий распределение нагрузки по ширине венца;

=1,02 – коэффициент, учитывающий распределение нагрузки по ширине венца; =1 – коэффициент, учитывающий динамическую нагрузку в зацеплении.

=1 – коэффициент, учитывающий динамическую нагрузку в зацеплении. .

. ,

, =750МПа;

=750МПа;

=1 – коэффициент, учитывающий наклон зуба;

=1 – коэффициент, учитывающий наклон зуба; =1·1,02·1,1=1,12,

=1·1,02·1,1=1,12, =1-коэффициент, учитывающий распределение нагрузки между зубьями;

=1-коэффициент, учитывающий распределение нагрузки между зубьями; =1,02-коэффициент, учитывающий распределение нагрузки по ширине венца;

=1,02-коэффициент, учитывающий распределение нагрузки по ширине венца; =1,1-коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении. Тогда,

=1,1-коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении. Тогда,

– радиус окружности головок шестерен;

– радиус окружности головок шестерен; = 70 МПа – допускаемое напряжение растяжения для чугунного литья;

= 70 МПа – допускаемое напряжение растяжения для чугунного литья; – максимальное давление нагнетание, на которое производится статическое испытание корпуса и которое превышает рабочее давление нагнетания в 1,5…2 раза.

– максимальное давление нагнетание, на которое производится статическое испытание корпуса и которое превышает рабочее давление нагнетания в 1,5…2 раза.