|

|

Основные Углы резца и их назначенияСодержание 1.Точность изготовления шероховатость изделия Точность изготовления любых изделий характеризуется степенью соответствия действительных размеров изделий номинальным, указанным на чертеже. Изготовить детали с абсолютно точными размерами невозможно из-за погрешностей, возникающих в процессе обработки. После изготовления детали одни размеры поверхностей могут оказаться больше номинальных (расчетных), другие - меньше, но если каждый на них не выходит за допустимые пределы (пределы отклонения), - деталь считают годной.

Разность между наибольшим и наименьшим предельньми размерами называют допуском (50,02-49,99=0,03), а поле, ограниченное верхним и нижним отклонениями (+0,02.. .-0,1) - полем допуска. Установлено 19 квалитетов точности, обозначаемых порядковым номером, возрастающим с увеличением допуска: 01; 0; 1; 2; 3; ...;17. Точность изготовления размеров понижается с увеличением номера квалитета (допуска). Шероховатость поверхности, достигаемая точность при обработке деталей различными методами: резка газовая, отрезка, точение, строгание, фрезерование концевой фрезой, шлифование, нарезание резьбы. После обработки поверхность имеет неровности, которые оцениваются высотными параметрами неровностей, радиусом закругления вершин, шагом неровностей. Фрезерный участок В отличие от других станков фрезерного назначения отличаются тем, что заготовка закрепляется и стоит на одном месте. Фреза двигается в разных (продольное, поперечное, вертикальное) направлениях. Это является главным отличием фрезерных станков. Виды фрезерных станков: · Вертикально-фрезерные консольные; · Горизонтально-фрезерные консольные; · Широкоуниверсальные(наличие 2 и более шпинделей); · Универсальные;

Узлы фрезерных станков 1. 2. Салазки; 3. Стол; 4. Защитный щиток; 5. Шпиндель; 6. Фрезерная бабка; 7. Ползун; 8. Станина; 9. Кожух; 10. Шкаф;

Станина - она служит для крепления всех узлов и механизмов станка. То же в станине находится коробка скоростей и местерки. Консоль – представляет собой коробку с горизонтальными и вертикальными направляющими. По горизонтальным направляющим передвигаются салазки. Консоль является узлом , соединяющим все узлы цепи подог, распределяющая движение на продольную, поперечную и вертикальную подоги. Стол - монтируется на направляющих салазок и перемещается только в продольном направлении. На столе закрепляют заготовки и др. Шпиндель – служит для передачи вращения режущему инструменту (фрезе) от коробки скоростей. Салазки – являются промежуточным звеном между столом и консолью. Режущий инструмент Основным режущим инструментом фрезерного станка является фреза. Фреза — режущий многолезвийный инструмент в виде тела вращения с зубьями для фрезерования. Бывают цилиндрические, торцевые, червячные и др. Материал режущей части — быстрорежущая сталь, твёрдый сплав, минералокерамика, алмаз, массив кардной проволоки. В зависимости от конструкции и типа зубьев фрезы бывают цельные (полностью из одного материала), сварные (хвостовик и режущая часть состоит из различного материала, сваренные вместе), сборные (из различного материала, но соединённые стандартными крепёжными элементами — винтами, болтами, гайками, клиньями).

Группы фрез: · Цилиндрическая; · Концевые; · Отрезная; · Пазовая; · Дисковая; · Угловая; · Торцевая · Фасонная; Рассмотрим некоторые из них более конкретно. Концевые фрезы. Концевые фрезы представляют собой группу фрез, отличающихся креплением в шпинделе фрезерного станка. Крепление фрез в шпинделе станка производят при помощи цилиндрического или конического хвоста. Зубья на цилиндрической части конструируют аналогично зубьям цилиндрических фрез, а на торцовой части аналогично зубьям на торцовой части торцевых фрез. Концевые фрезы подразделяют на: концевые обыкновенные с неравномерным окружным шагом зубьев, с цилиндрическим и коническим хвостовиками концевые, оснащенные коронками и винтовыми пластинками из твердого сплава концевые шпоночные с цилиндрическим и коническим хвостовиками шпоночные, оснащенные твёрдым сплавом концевые для Т-образных пазов концевые для сегментных шпонок

Угловые фрезы Угловые фрезы находят применение преимущественно для фрезерования канавок. Они бывают: одноугловые двухугловые

Дисковые фрезы необходимы для формирования пазов и канавок. Дисковые фрезы бывают трех типов: · пазовые · двусторонние · трёхсторонние резы делается на периферии больше, чем в центральной части у ступицы. Важным элементом дисковой пазовой фрезы является ширина, так как фреза предназначена в том числе и для обработки пазов. Важной областью применения дисковой пазовой фрезы является распиловка заготовок из дерева и металла. Двусторонние дисковые фрезы, кроме зубьев, расположенных на цилиндрической поверхности, имеют зубья на торце. У трёхсторонних дисковых фрез зубья расположены на цилиндрической поверхности и на обоих торцах. Условия резания у торцовых зубьев менее благоприятны, чем у зубьев, расположенных на цилиндрической поверхности. Небольшая глубина канавки у торца не дает возможности получить необходимые задние и передние углы. Элементы режима резания: глубина резания, подача, скорость резания. Глубина резания (t, (мм)) — величина срезаемого слоя за один проход резца, измеряемая в направлении, перпендикулярном к обработанной поверхности. Назначается в зависимости от вида обработки: черновая - 1,5-5 мм, получистовая - 0,5-1,5 мм, отделочная - 0,005-0,02 мм. Подача (8,(мм/об)) — величина перемещения режущей кромки в направлении движения подачи за один оборот заготовки. Скорость резания (У,(м/мин - для методов лезвийной обработки, м/с-все методы абразивной обработки)) путь, проходимый режущим инструментом относительно

Сравнение резца и зуба фрезы Форма зубьев фрезы Фрезерование осуществляется при помощи режущего инструмента, называемого фрезой. Режущие зубья могут быть расположены как на цилиндрической поверхности, так и на торце. Каждый зуб фрезы представляет собой простейший инструмент — резец (рис.5). У цилиндрических фрез главная режущая кромка может быть прямолинейной (по образующей цилиндра), наклонной к образующей цилиндра и винтовой. Вспомогательной режущей кромки у цилиндрических фрез нет. У фрез, работающих, торцовыми зубьями, как и у резцов, различают: главную режущую кромку - кромку, расположенную под углом к оси фрезы; вспомогательную режущую кромку -кромку, расположенную на торцовой части фрезы; переходную режущую кромку - - кромку, соединяющую главную и вспомогательную режущие кромки. В зависимости от поверхности, по которой производится затачивание фрезы, различают две конструкции зубьев: Остроконечный зуб - зуб, затачиваемый по задней поверхности (рис.6, а); Затылованный зуб - зуб, затачиваемый только по передней поверхности (рис.6, б). Различают следующие элементы зуба. Высота h — расстояние между точкой режущей кромки зуба и дном канавки, измеренное в радиальном сечении фрезы перпендикулярно к его оси (рис.5). Ширина задней поверхности зуба (фаска 1. рис.5) - расстояние от режущей кромки до линии пересечения задней поверхности зуба с его спинкой, измеренное в направлении, перпендикулярном к режущей плоскости, перпендикулярной к этой оси. Окружной шаг может быть равномерным неравномерным. Величина затылования К (рис.6, б) - величина понижения кривой затылования между режущими кромками двух соседних зубьев. Канавка (рис.5, позиция 2) - выемка для отвода стружки, ограниченная передней поверхностью одного зуба и задней поверхностью и спинкой соседнего зуба. Канавки делятся на прямые и винтовые. Скорость резания при фрезеровании V (м/мин) - длина пути, которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки. При фрезеровании различают следующие виды подачи: подачу на один зуб, подачу на ORV оборот и минутную подачу. По направлению различают продольную, поперечную и вертикальную подачи. Подачей на зуб (S , мм/зуб) называется величина перемещения стола с обрабатываемой заготовки или фрезы за время ее поворота на один зуб. Подачей на один оборот фрезы (S ,мм/об) называется величина перемещения стола обрабатываемой заготовкой или фрезы за один оборот фрезы. Минутной подачей (S ,мм/мин) называется величина относительного перемещения стола обрабатываемой заготовкой или фрезы за одну минуту. Для всех видов фрезерования различают глубину резания и ширину фрезерования. Глубина фрезерования (t) — расстояние между обрабатываемой и обработанной поверхностями. Ширина фрезерования (В) - ширина обработанной за один проход поверхности. При фрезеровании цилиндрическими и дисковыми фрезами различают встречное фрезерование (фрезерование против подачи) и попутное фрезерование (фрезерование по подаче).

Виды выполненных работ 1)фрезерование поверхности

2)отрезание заготовок

3) высверливание пазов Виды пазов: · Прямоугольные; · Треугольные; · Фасонные; · Т-образные; · Ласточкин хвост. Технология изготовления образца 10*10 мм 1. Устанавливаем на горизонтально-фрезерные консольный станок цилиндрическую фрезу. 2. Закрепляем заготовку 30*30 мм в машинных тисках, чтобы над поверхностью тисков находилось около ½ высоты заготовки. 3. Включаем станок и подводим заготовку под фрезу. При помощи ручки консоли производим касание заготовкой фрезы, после чего отводим заготовку от фрезы. 4. На подаче срезаем 10 мм с заготовки с применением СОЖ. 5. Выключив станок и отводя заготовку от фрезы, снимаем её и производим измерение штангельциркулем. 6. Закрепив заготовку в тисках обратной стороной, включаем станок. 7. Повторяем пункты 3-6 для второй пары стороню 8. Выключаем станок, отводим деталь и вынимаем ее из тисков.

СЛЕСАРНЫЙ УЧАСТОК Во время прохождения слесарного участка мы изготовили такую деталь, как «гайка-барашек».

В процессе изготовления этой детали входили следующие операции: 1)Разметка Разметку выполняли с помощью штангенциркуля и чертилки. Штангенциркуль применяется для измерений как наружных, так и внутренних размеров деталей. Он состоит из штанги, двух пар губок, изготовленных заодно с рамкой, скользящей по штанге. При измерение детали штангенциркулем сначала от считывают по шкале целое число миллиметров на штанге, отыскивая его под первьм штрихом нониуса, а затем с помощью нониуса определяют десятые доли миллиметра. При этом замечают деление нониуса, совпадающее с делением на штанге. Порядковое число этого деления показывает десятые доли миллиметра, которые прибавляют к целому числу миллиметров. 2)Кернение Ке́рнер — ручной слесарный инструмент, предназначен для разметки центральных лунок (кернов) для начальной установки сверла и иной визуальной разметки. Представляет собой стержень круглого сечения, один конец которого (рабочая часть) заточен на конус с углом при вершине 100°-120°. Кернение производится ударами молотка по противоположной части кернера — затыльнику. Использование кернера позволяет избежать проскальзывания сверла по материалу и помогает добиться большей точности расположения отверстий. 3)Сверление На сверлильном станке проделали отверстие для нарезки резьбы. 4)Рубка Зуби́ло — ударно-режущий инструмент для обработки металла или камня,которым мы отрубили лишний метал. 5)Опиливание Напильник мы использовали для снятия тонкого слоя металла. Обычно напильники изготавливают из стали У8.

Виды напильников по форме сечения: · Прямоугольные; · Квадратные; · Треугольные равносторонние; · Треугольные тупоугольные; · Круглые; · Полукруглые; · Овальные; · Ромбические; · Ножевые.

6)нарезание резьбы С помощью метчика мы нарезали внутреннею резьбу. Метчик представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки. Рабочая часть метчика имеет режущую и калибрующую. части. Задняя поверхность для исключения трения её об обрабатываемую деталь выполняется затылованной (некруглой). Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы. При нарезании крупных резьб часто используют комплекты из двух или трёх метчиков, отличающихся размерами, на вязких материалах (титановых сплавах) используются комплекты из пяти метчиков.

ТОКАРНЫЙ УЧАСТОК Токарная обработка – это такой способ обработки металлических заготовок, при котором с металла постепенно срезаются не нужные слои до тех пор, пока не получиться деталь требуемых размеров, формы и поверхности. Во время прохождения практики на токарном участке мы работали на универсальном токарно-винторезном станке.

1. Передняя бабка; 2. Суппорт; 3. Пиноль; 4. Станина; 5. Правая тумба; 6. Фартук; 7. Ходовой винт; 8. Ходовой вал; 9. Левая тумба; 10. Коробка скоростей; 11. Гитара; 12. Задняя бабка; 13. Коробка подач; 14. Патрон.

Основными инструментами на токарном станке являются резцы. Резец – это режущий инструмент, предназначен для обработки деталей различных размеров, форм, точности и материалов.

Основные Углы резца и их назначения На рисунке показана главная секущая плоскость. Передняя поверхность направлена вниз от главной режущей кромки, передний угол γ в этом случае считается положительным. На рисунке показана главная секущая плоскость. Передняя поверхность направлена вниз от главной режущей кромки, передний угол γ в этом случае считается положительным.

Для определения углов резца установлены следующие плоскости: Плоскость резания — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку. Основная плоскость — плоскость, параллельная направлениям подач (продольной и поперечной). Главная секущая плоскость — плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость. Вспомогательная секущая плоскость — плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Главные углы измеряются в главной секущей плоскости. Сумма углов α+β+γ=90°. Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания. Служит для уменьшения трения между задней поверхностью резца и деталью. С увеличением заднего угла шероховатость обработанной поверхности уменьшается, но при большом заднем угле резец может сломаться. Следовательно чем мягче металл, тем больше должен быть угол. Угол заострения β — угол между передней и главной задней поверхностью резца. Влияет на прочность резца, которая повышается с увеличением угла. Главный передний угол γ — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через главную режущую кромку. Служит для уменьшения деформации срезаемого слоя. С увеличением переднего угла облегчается врезание резца в металл, уменьшается сила резания и расход мощности. Резцы с отрицательным γ применяют для обдирочных работ с ударной нагрузкой. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью. Угол резания δ=α+β. Классификация резцов 1) По направлению подачи: Правые.Правым называется резец, у которого при наложении на него сверху ладони правой руки так, чтобы пальцы были направлены к его вершине, главная режущая кромка будет находиться под большим пальцем. Левые. Левым называется резец, у которого при наложении на него левой руки указанным выше способом главная режущая кромка окажется под большим пальцем. 2)По роду материала: · Из инструментальной стали; · Из твердого сплава; · Алмазные. Токарные резцы подразделяются на: · Проходные - производящие обтачивание детали вдоль оси ее вращения или в плоскости, перпендикулярной к этой оси (лобовые); Подрезные - для подрезания уступов под прямым и острым углом к основному направлению обтачивания ; Отрезные - для отрезки материала под прямым углом к оси вращения и для прорезания узких канавок · Расточные для растачивания отверстий; Фасочные для снятия фасок · ; · Фасонные для получения сложной фасонной формы обтачиваемой детали; · Резьбонарезные для нарезания резьбы; Плюсы стали: · Легкозатачиваемость; · Низкая температура нагрева 300°С.В случаи сильного нагрева применяют смазывающую охлаждающую жидкость (СОЖ). Так же резцы, сверла, фрезы и др. изготавливают из твердого сплава (ТК, ВК). ВК"(ВК2, ВКЗМ, ВК4, ВК6, ВК6М, ВК8, ВК8В) - вольфрамовые однокарбидные сплавы типа, представляющие сплав карбида вольфрама с кобальтом, содержание которого колеблется в пределах от 2 до 8% и выше. Процентное содержание кобальта указывается в обозначении сплава. Например, сплав ВК6М содержит 6% кобальта и 94% карбида вольфрама. Буква М обозначает, что сплав является мелкозернистым. Крупнозернистые сплавы этой группы имеют дополнительное обозначение — букву В (например, ВК8В). Сплавы типа ВК в основном применяются для обработки чугуна и неметаллических материалов.

К ТК (Т5К10, Т14К8, Т15К6, Т30К4, Т5К12В) относятся двухкарбидные титано-вольфрамовые сплавы, представляющие соединения карбидов вольфрама и титана, сцементированных кобальтом. Эти сплавы менее прочны, чем сплавы типа ВК, но они имеют более высокую износостойкость при обработке деталей из различных видов стали. В обозначении сплавов этой группы цифра, следующая после буквы Т, обозначает примерное содержание в сплаве карбида титана, а цифра после буквы К — содержание кобальта. Например, сплав Т15К6 содержит 15% карбида титана, 6% кобальта, а остальные 79% карбида вольфрама.

Плюсы сплава: · Увеличивается скорость резания в 3 раза. · Температура нагрева увеличена до 1000 °С. Но есть и минусы: · Металл очень хрупкий · Легко ломается; · Трудно затачивается. Технология изготовления винта М: 1.Закрепляем заготовку в патроне с вывихом около 40 мм. 2.Устанавливаем резцы из быстро режущей стали в резцедержатель станка, ориентируя режущую кромку резца по центру вращения заготовки, путем подкладывания пластинки нужной толщины под резец, и подрезаем торец заготовки. 3.При помощи проходного резца, снимая по 3 мм на подаче 0.2, протачиваем заготовку по диаметру 14 мм на длину 30 мм. 4.Поворачиваем резцедержатель и устанавливаем упорно-проходной резец. Протачиваем до 5,8 мм на длину 18 мм на подачу 0.2. 5.Устанавливаем проходной резец и с его помощи снимаем фаску на диаметре 5,8 1*45. 6.Устанавливаем скорость вращения на 40об/мин (переключив ручку прибора), смазав заготовку маслом, нарезаем резьбу М6 с помощью плашки. 7.Установив прежнюю скорость вращения (400 об/мин) при помощи отрезного резца прорезаем канавку на диаметре 14мм на расстоянии 4 мм до диаметра 10 мм. 8.С помощью проходного резца снимаем фаски 0,5*45 и 2*45. 9.Устанавливаем отрезной резец и отрезаем винт. СВАРОЧНЫЙ УЧАСТОК Сварка – процесс получения неразъемного соединения путем плавки основного металла и дополнительного материала. Наибольшее влияние на свариваемость сталей оказывает углерод. Чем выше содержание углерода в стали, тем выше опасность появления холодных и горячих трещин и тем труднее обеспечить равнопрочность сварного соединения. С увеличением содержания большинства легирующих элементов свариваемость сталей также ухудшается. В зависимости от содержания углерода и легирующих элементов стали по свариваемости делят на четыре группы: хорошо, удовлетворительно, ограниченно и плохо сваривающиеся стали. Существует много видов сварки. Например, сварка плавления подразделяется на такие виды как: · Ручная дуговая сварка; · Сварка под флюсом; · Сварка в защитных газах; · Электрощитовая сварка; · Газовая сварка; Классификация электродов 1.по назначению · для меди; · для стали; · для чугуна; · для алюминия; · 2.по виду покрытия · с кислым; · с основным; · с рутинным; · с целлюлозным и др. · 3.по толщине покрытия · тонкое(1,2 мм); · среднее; · толстое; · особо толстое; · 4.проволка низкоуглеродистая легированная высоколегированная Ручная дуговая сварка покрытыми электродами

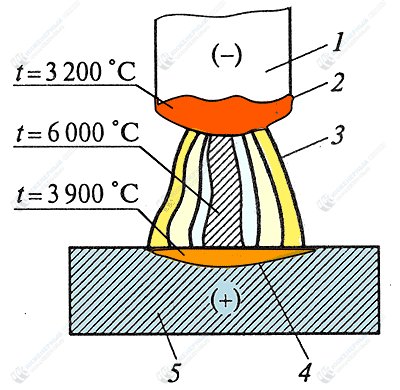

2-покрытый электрод 3-дуга 4-электродержатель 5-шов Разделяют также различные виды сварных соединений. Они определяются взаимным расположением сваривоемых деталей. Основными видами являются: 1)стыковые; 2)тавровые; 3)нахлёстные; 4)угловые; 5)торцовые; Процесс зажигания сварочной дуги происходит в несколько этапов: 1)короткое замыкание электрода на изделии: 2)разогрев торца электрода и изделия в месте контакта и образования жидкой прослойки металла. 3)отвод электрода на расстояние 3-5 мм с образованием шейки жидкого металла. 4)Разрыв шейки и образования дуги. Горение сварочной дуги поддерживается переменного ил постоянного тока. Электрод (свариваемая заготовка), присоединенный к положительному полюсу источника питания сварочной дуги, называют анодом, а к отрицательному полюсу - катодом. Длина дуги - расстояние между конечной точкой электрода и нижней точкой поверхности расплавленного металла свариваемых заготовок. Дуга бывает короткая (3-6 мм)и длинная (более 6 мм). Под действием тепла дуги металл свариваемого изделия расплавляется на определенную глубину, которая называется глубинной проплавления или проваром, а жидкий расплавленный металл электрода и свариваемый заготовок — сварочной ванной. Основными источниками дуги являются трансформатор. Для большинства источников питания дуги номинальные токи находятся в пределах 50-1000 А. Сварочные трансформаторы обычно однофазные и понижающие. Они преобразуют высокие напряжения электрической сети (220-380 В) в напряжении холостого хода (30-120 В).

1. Электрод; 2. Сварочное пятно; 3. Столб дуги; 4. Анодное пятно; 5. Изделие.

Скорость сварки Скорость сварки, то есть перемещение дуги зависит от размеров сварочного шва, величины сварочного тока, коэффициент плавки.

Движение колебательные электродом во время сварки.

Ручная дуговая сварка

Ручная сварка выполняется сварочным электродом, который в ручную подают в дугу и перемещают вдоль свариваемых заготовок. В процессе сварки дуга (8) горит между стержнем электрода (7) и основным металлом (1). Стержень электрода плавиться и

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

Консоль;

Консоль;

обрабатываемой поверхности в направлении движения резания в единицу времени. При черновом режиме обработки назначается максимальная скорость резания с учетом прочности инструмента и мощности привода, при чистовом — в зависимости от величины шероховатости.

обрабатываемой поверхности в направлении движения резания в единицу времени. При черновом режиме обработки назначается максимальная скорость резания с учетом прочности инструмента и мощности привода, при чистовом — в зависимости от величины шероховатости.

1-свариваемые детали

1-свариваемые детали

расплавленный металл каплями стекает в металлическую ванну (9). Вместе со стержнем плавиться покрытие электрода (6) образую газовую защитную атмосферу (5)вокруг дуги и жидкую шлаковую ванну (4) на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает, формирую сварочный шов (3). По мере остывания жидкий шов образует твердую шлаковую корку(2).

расплавленный металл каплями стекает в металлическую ванну (9). Вместе со стержнем плавиться покрытие электрода (6) образую газовую защитную атмосферу (5)вокруг дуги и жидкую шлаковую ванну (4) на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает, формирую сварочный шов (3). По мере остывания жидкий шов образует твердую шлаковую корку(2).