|

|

КОНСТРУКЦИИ СУДОВЫХ ДИЗЕЛЕЙЛабораторная работа№2 Изучение конструкций судовых дизелей и их основных узлов Дисциплина: «Судовые энергетические установки и электрооборудование судов». Специальность: « Морское судовождение ». 1. Учебная цель работы: Изучение конструкций судовых дизелей и их основных узлов. 2. Материальное обеспечение работы: Стенд - макет дизеля, стенды детали дизелей, чертежи деталей дизелей. 3. Порядок выполнения работы: 3.1Изучить методические указания; 3.2 Изучить конструкцию дизеля и его узлов, используя макеты и стенды; 3.3 Составить отчет о выполнении лабораторной работы. I I Теоретическая часть. КОНСТРУКЦИИ СУДОВЫХ ДИЗЕЛЕЙ Важнейшими деталями, общими для судовых дизелей всех типов, являются цилиндры, их крышки, поршни, шатуны, коленчатые валы. Цилиндры.Цилиндр ДВС имеет вставные втулки, образующие зарубашечное пространство для водяного охлаждения: исключение составляют двигатели с воздушным охлаждением, у цилиндров которых вместо двойных стенок имеются ребра для увеличения поверхности охлаждения. Цилиндр судового двигателя (рис. 1) состоит, как правило, из двух частей: наружной 4, называемой рубашкой, и внутренней 5, называемой рабочей втулкой. Втулка плотно прилегает к рубашке только в верхней и нижней частях или в средней. Пространство между втулкой и рубашкой называют зарубашечным; в нем циркулирует охлаждающая вода. В рубашке имеются люки г с крышками для очистки зарубашечного пространства. Рубашку, предназначенную для нескольких цилиндров, называют цилиндровым блоком. Блок цилиндров имеет фланцы для крепления к станине двигателя, опирающейся на фундаментную раму. Цилиндры с вставными втулками имеют некоторые преимущества: просты в изготовлении: их легко ремонтировать (изнашивается в основном втулка, которую можно заменить); в них компенсируются тепловые напряжения, так как при нагреве втулка имеет возможность расширяться независимо от рубашки. Охлаждающая вода подводится в нижнюю часть зарубашечного пространства через особый патрубок (на чертеже не виден) и выходит в верхней части через канал в. Далее, через угловое колено 1 вода поступает в полость б охлаждения крышки цилиндра. Чтобы избежать просачивания воды из зарубашечного пространства в картер, в месте соприкосновения цилиндровой втулки с нижней частью рубашки предусмотрены резиновые кольца 3. Поступление уже нагретой воды из зарубашечного пространства уменьшает местные тепловые напряжения в крышке. Рабочую втулку тронковых двигателей с диаметрами цилиндров менее 300 мм смазывают маслом, вытекающим из зазоров подшипников. В более крупных двигателях специальная цилиндровая смазка подводится через штуцеры 2. Число штуцеров (2—8) зависит от диаметра цилиндра и типа двигателя. Устройство цилиндровых крышек весьма разнообразно. В них размещаются впускные,/ выпускные и пусковые клапаны, а также форсунки.

Рис. 3. Поршни с охлаждением

температуры. В головке имеются канавки для уплотнительных поршневых колец, препятствующих утечке из цилиндра воздуха и газов при сжатии и расширении. В среднюю часть поршня вставлен стальной поршневой палец 3 с цементированной поверхностью, охватываемый верхней головкой шатуна (головным подшипником). Ограничитель 2 не позволяет поршневому пальцу сдвигаться в сторону. В нижней части поршня размещаются один — три маслосъемных поршневых кольца 4. Их отливают из чугуна и делают самопружинящими с разрезом. Установлено, что отвод теплоты от днища поршня через его тело и поршневые кольца оказывается достаточным лишь при ограниченных диаметрах цилиндров вспомогательных двигателей. Недостаточность такого охлаждения поршней главных двигателей объясняется значительным выделением в них теплоты на единицу объема цилиндра. При диаметрах цилиндров, превышающих 250—300 мм, необходимо применять масляное или водяное охлаждение днищ поршней. Конструкции поршней современных судовых двухтактных дизелей МАН и Зульцер показаны на рис. 3, а и б. Жидкость для охлаждения поршня подводится через пустотелый шток, в который вставлена трубка, и поступает через пространство между сверлением штока и трубкой, а отводится па центрально расположенной трубке. Бронзовые широкие кольца в нижних частях поршней служат для облегчения приработки рабочей втулки цилиндра, а также смягчают удары поршня о втулку при реверсе двигателя. При сравнительной оценке масляного и водяного охлаждений поршней приходится учитывать, что теплоемкость масла меньше теплоемкости воды (0,4 против 1), поэтому при одинаковом температурном перепаде масла необходимо подавать в 2,5 раза больше, чем воды. При большом тепловыделении в цилиндре хорошее охлаждение поршней легче обеспечить при использовании воды в качестве охлаждающей жидкости. Штоки крейцкопфных двигателей отковывают из стали и внутри высверливают. Этим достигается снижение массы штока и облегчается подвод и отвод охлаждающей среды для головки поршня. Шток соединен с поршнем обычно посредством фланца.

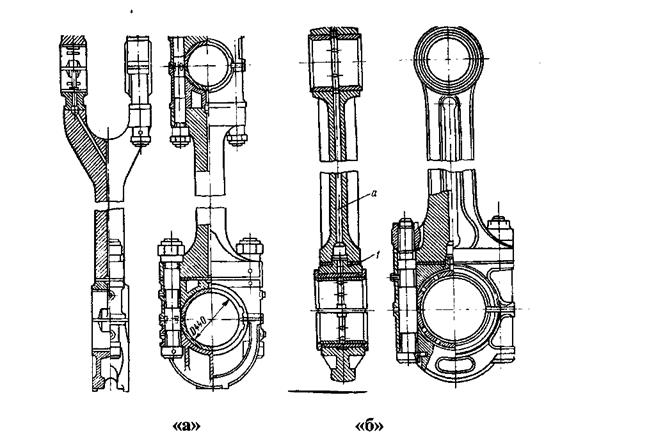

Рис. 3. Поршни с охлаждением Шатуны Для изготовления шатунов применяют углеродистую или легированную сталь. В двигателях тяжелого типа стержни шатунов имеют круглое сечение. В быстроходных двигателях для уменьшения массы и сил инерции делают шатуны с двутавровым сечением. Верхние головки шатунов могут иметь различные конструкции. При тронковых поршнях головки делают неразъемными, в двигателях с повзунами - разъемные. Головной подшипник в двигателях малой и средней мощности представляет собой простую бронзовую втулку, запрессованную в головку шатуна и предохраняемую от вращения шпильками. В крупных двигателях вкладыши головного подшипника делают разрезными. Кроме бронзовых вкладышей, применяют стальные, залитые баббитом. Нижнюю головку шатуна, образующую мотылевый подшипник, выполняют всегда разъемной. На рис. 46 показан шатун трункового дизеля, а на рис.4а - шатун мощного крейцкопфного двухтактного дизеля. Его верхняя часть выполнена вильчатой. Между пяткой шатуна и верхней частью мотылевого подшипника имеется прокладка 1, изменяя толщину которой, регулируют объем пространства сжатия в двигателе. Смазка в головной подшипник поступает от мотылевого

Рис.4 Шатуны тронкового и крейцкопфного двигателей Подшипника по каналу а , просверленному в теле шатуна. Половинки мотылевого подшипника соединены одна с другой и стелом шатуна стяжными болтами. Гайки стяжных болтов предохраняются от самоотвинчивания надежными гаечными замками. Болты изготавливают из прочного вязкого материала( например из никелевой стали) и точно подгоняют по отверстиям тремя поясками - вверху, внизу и посередине. На остальной длине болты имеют несколько уменьшенный диаметр.

Коленчатые валы.Валы судовых дизелей чаще всего изготавливают из углеродистой стали, а валы быстроходных двигателей - из легированной, иногда их отливают из высокопрочного чугуна. Число колен вала зависит от числа цилиндров. Каждое колено образовано мотылевой шейкой и двумя щеками. Рамовые шейки расположены между щеками соседних колен. Небольшие валы изготавливают цельнокованными, крупные - составными. Шейку вала и щеки просверливают, и по этим каналам к подшипникам подводится смазочное масло. Общее устройство коленчатого вала восьми цилиндрового двухтактного дизеля показано на рис. 5. С левой стороны находится шестерня привода распределительного вала. С правой стороны - видны дополнительное колено для привода поршневого продувочного насоса и шестерня для 'привода масляного насоса. Величину углов между коленами выбирают исходя из необходимости обеспечить наиболее равномерное вращение двигателя. Для этого вспышки в отдельных цилиндрах должны быть через равные углы поворота вала, т.е. через одинаковые промежутки времени. Кроме того, при конструировании стремятся достигнуть наилучших условий уравновешенности сил инерции возвратно движущихся масс двигателя и их моментов. Необходимый угол между коленами вала легко определяется в зависимости от тактности двигателя и числа цилиндров. В четырехтактном двигателе рабочий цикл совершается за 720 градусов поворота коленчатого вала, в двухтактном - за 360. Следовательно требуемый угол между коленами равен частному от деления 720 или 360 на число цилиндров. Чтобы избежать вибрации корпуса судна, в главном двигателе необходимо в максимальной степени уравновесить силы инерции и их моменты, что возможно только в четырехтактном двигателе с числом цилиндров не менее 6. В этой связи, для большей равномерности вращения коленчатые валы дизелей снабжают маховиками. Маховики главных судовых дизелей обычно располагаются с кормовой стороны и изготавливаются дисковыми. Как правило, на наружной поверхности обода маховика имеются зубья, при помощи которых маховик может быть сцеплен с валопроворотным механизмом. Содержание отчета о выполненной лабораторной работе. Отчет о лабораторной работе должен включать схемы основных узлов судовых дизелей и их краткое описание. При защите лабораторной работы курсант должен дать ответы на вопросы касающиеся назначения и конструкции судовых дизелей и основных узлов. Разработал доцент Козъминых Н.А.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|