|

|

Механизмы и детали дизеля12 Дизель

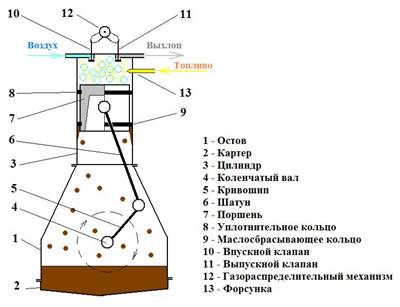

Основные понятия Дизелем называют поршневой двигатель с самовоспламенением топлива от сжатия, у которого процесс сжигания топлива и превращение выделенного тепла в механическую работу происходят в цилиндрах. При сжигании топлива в цилиндре (замкнутом объеме) образуются продукты сгорания - газы с большим давлением и высокой температурой. Сила давления газов перемещает поршень, прямолинейное движение которого в цилиндре передается через шатун и кривошип на коленчатый вал, поворачивая его. И, наоборот, если вращать коленчатый вал, то поршень будет совершать возвратно-поступательное движение. В зависимости от рабочего цикла дизели могут быть четырех- и двухтактные, а по расположению цилиндров - однорядные, двухрядные, с V-образным расположением. Рабочий цикл - это совокупность периодически повторяющихся процессов, происходящих в цилиндрах в определенной последовательности при преобразовании теплоты в механическую работу. Периодичность рабочих циклов характеризуется числом ходов поршня (тактов). Тактом называют часть рабочего цикла, совершающегося в цилиндре при перемещении поршня из одного крайнего положения в другое (т. е. за один ход поршня). Крайние положения поршней называют мертвыми точками, потому что в них ось шатуна совпадает с осью кривошипа и давление рабочего тела на поршень не вызывает его перемещения. Графическое изображение изменения давления Р в цилиндре в зависимости от объема V за цикл называется индикаторной диаграммой. Конструкция Дизеля Конструкция дизелей разнообразна и напрямую зависит от: допустимых габаритных размеров, области применения локомотива, необходимой мощности, типа передачи и т.д. Но среди этого всего разнообразия в дизелях можно выделить основные элементы. Назовем их.

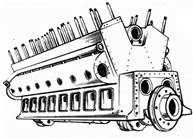

Рисунок. Основные элементы дизеля Механизмы и детали дизеля Все детали дизеля можно объединить в несколько групп: остов, шатунно-кривошипный механизм, газораспределительный механизм, топливная и регулирующая аппаратура. Для нормальной работы дизеля необходимо также иметь вспомогательное оборудование, обеспечивающее подвод топлива, смазки, воды, воздуха. Остов дизеля. Как правило, остов состоит из фундаментной рамы (картера), блока цилиндров с цилиндровыми втулками (гильзами), цилиндровых крышек (головок) и всех неподвижных постелей подшипников. Остов воспринимает усилия от давления газов на стенки цилиндров и поршни и от силы инерции движущихся деталей кривошипно-шатунного механизма. Различают два вида остовов: первый – блоки и картер изготовлены в виде одной детали, второй - рама (картер) и блок (или блоки V-образных дизелей) являются отдельными деталями. Блоки могут быть выполнены литыми из чугуна или алюминия и сварными из стальных листов. Например, цилиндровые блоки дизелей 11Д45, 10Д100 и др. представляют собой цельносварную коробчатую конструкцию (рис. 4).

Рис. 4. Внешний вид блока V-образного тепловозного дизеля Цилиндровый блок вместе с тяговым генератором укрепляют на поддизельной раме, к которой снизу приваривают корытообразный поддон (картер), служащий маслосборником. Масло стекает в поддон со всех трущихся и охлаждаемых деталей дизеля. В современных дизелях применяют съемные цилиндровые втулки, которые вставляют в гнезда блока. Втулки отливают, как правило, из высококачественного чугуна или стали. На них надевают рубашки, изготовленные из стали или чугуна. Кольцевая полость, образованная между втулкой и рубашкой, образует камеру, которая уплотнена сверху и снизу уплотнительными кольцами. Эта полость охлаждается при работе циркулирующей водой. В средней части у рубашки и втулки имеются отверстия: два - для установки адаптеров 2 форсунок и одно - для адаптера индикаторного крана. Водяная камера втулки 3 переходными патрубками 1 сообщается с полостями охлаждения выпускных коллекторов 5 и выпускных коробок 4.

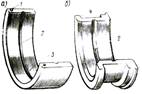

Втулки четырехтактных дизелей Д49 по конструкции отличаются от рассмотренной. Такая втулка представляет собой отливку из чугуна (рис. 6). На верхнем опорном бурте сделано кольцевое посадочное место для цилиндровой крышки, имеется уплотнительное кольцо 2. В нижней части блока втулка уплотняется резиновым кольцом. Для образования водяной камеры на втулку напрессована чугунная рубашка 4. Уплотнение между втулкой 5 и рубашкой обеспечивается резиновыми кольцами, а в верхней части - взаимной притиркой буртов. В рубашке имеется отверстие 7 для подвода воды из водяного коллектора. Так же в блоках укреплены коренные подшипники (рис. 7), в которых вращаются коленчатые валы. Подшипники разъемные: состоят из двух вкладышей. Материал для них бронза, залитая баббитом, или сталеалюминевый сплав А20-1. Во вкладышах имеются кольцевые канавки 2, предназначенные для подвода смазки, поступающей через отверстие 3. Опорно-упорные подшипники имеют еще и опорные бурты 4.

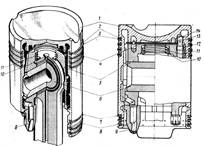

Рис. 7. Вкладыш опорного (а) и опорно-упорного (б) коренных подшипников коленчатого вала дизеля Кривошипно-шатунный механизм. Этот механизм служит для превращения поступательного движения поршня во вращательное движение коленчатого вала. В него входят поршни с уплотнительными и маслосрезывающими кольцами, пальцы, шатуны с подшипниками, коленчатый вал (или валы). Поршни. Поршни дизеля работают в тяжелых условиях. Они воспринимают давление газов, достигающее 120-105 Па, и подвергаются воздействию высоких температур (1700-1900 °С); поэтому к ним предъявляют высокие требования. В зависимости от развиваемой в цилиндре мощности поршни выполняют с охлаждением или без охлаждения. Поршень с охлаждением бывает, как правило, составным, например поршень дизелей типа Д100 (рис. 8).

Рис. 8. Поршень дизеля Д100 Поршень 1 имеет форму стакана, отливается из модифицированного чугуна или алюминиевого сплава. Верхняя часть стакана называется головкой, а нижняя – юбкой. С помощью пальца 6 поршень соединен с шатуном. В головке поршня сделано овальное углубление, образующее камеру сгорания. На наружной поверхности поршня имеются кольцевые канавки (ручьи), в которые вставляются упругие чугунные кольца. Нижние маслосрезывающие кольца 7 и 8 снимают масло со стенок цилиндра, предотвращая образование нагара. Шатуны. Шатуны однорядных и V-образных дизелей по конструкции существенно различаются. Шатун дизеля (рис. 9) имеет малую 4 и большую 1 головки, стержень 5. Малая головка шатуна предназначена для соединения его с поршнем с помощью поршневого пальца 3, а большая, имеющая отъемную крышку 7, - для соединения с коленчатым валом. Сечение стержня шатуна выполняется для прочности близким к двутавру; в нем просверлен по оси канал, по которому подается масло для смазки и охлаждения поршня.

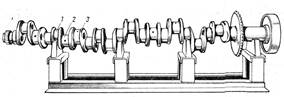

Рис. 9. Шатуны дизелей типов Д100 (а), Д49 (б) и их детали В верхнюю головку впрессовывают втулку, охватывающую палец 3, а в нижнюю вставляют два бронзовых вкладыша 6, залитых баббитом. Отъемная крышка соединяется с большой головкой шатунными болтами 2. Шатуны V-образных дизелей (рис. 9, б) отличаются от рассмотренного. Два шатуна (главный и прицепной) соединены с нижней разъемной головкой. Смазка подается также из коренных подшипников коленчатого вала через косые просверленные отверстия в валу и шатуне. Коленчатые валы дизелей (рис. 10) воспринимают усилия от поршней через шатуны, суммируют силы, создаваемые во всех цилиндрах, и передают всю мощность к потребителям через отборные фланцы. Коленчатые валы отливаются из высококачественного чугуна или отковываются из стали. Валы имеют коренные 1 и шатунные 2 шейки, которые соединены щеками 3. В шейках для уменьшения массы и охлаждения вала имеются каналы. Для подачи смазки от коренных шеек к шатунным и далее к поршню в щеках вала просверлены отверстия, в которые запрессованы трубки.

Рис. 10. Коленчатый вал дизеля Газораспределительный механизм. Этот механизм дизеля управляет впуском свежего из цилиндра (рис. 11).

Топливный насос высокого давления отмеряет строго определенную дозу топлива на каждый цикл и обеспечивает подачу его в форсунки под необходимым давлением. Он может также уменьшать или увеличивать подачу топлива в зависимости от изменения внешней нагрузки на дизель.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

Рис. 11. Принципиальная схема

газораспределительного

механизма дизеля.

Рис. 11. Принципиальная схема

газораспределительного

механизма дизеля.

Рис. 12. Схема топливной

форсунки закрытого типа.

Рис. 12. Схема топливной

форсунки закрытого типа.