|

|

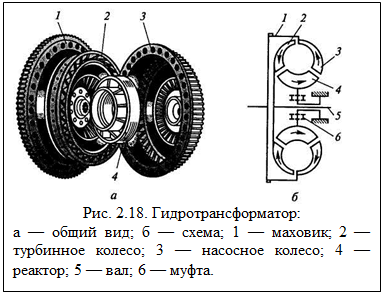

Гидромеханические коробки передачОсновным неудобством при использовании механических ступенчатых коробок передач является то, что водителю для переключения передач постоянно приходится нажимать на педаль сцепления и перемещать рычаг переключения передач. Это требует от него затрат значительных физических сил, особенно в условиях городского движения или при управлении автомобилем, работающим с частыми остановками. Для устранения таких неудобств и облегчения работы водителя на легковых, грузовых автомобилях и автобусах все более широкое применение получают гидромеханические коробки передач. Они выполняют одновременно функции сцепления и коробки передач с автоматическим или полуавтоматическим переключением передач. При гидромеханической коробке передач управление движением автомобиля осуществляется педалью подачи топлива и при необходимости тормозной педалью. Гидромеханическая коробка передач состоит из гидротрансформатора (гидромуфты) и механической коробки передач. При этом механическая коробка передач может быть двух-, трех- или многовальной, а также планетарной. Гидромеханические коробки с вальными механическими коробками передач применяются главным образом на грузовых автомобилях и автобусах. Для переключения передач в таких коробках используются многодисковые муфты (фрикционы), работающие в масле, а иногда — для включения низшей передачи и заднего хода — зубчатая муфта. Переключение передач фрикционами происходит без снижения скорости вращения коленчатого вала двигателя, т. е. бесступенчато — без разрыва передаваемых мощности и крутящего момента. Гидромеханические коробки с планетарными механическими коробками передач (рис. 2.18) получили наибольшее распространение и применяются на легковых, грузовых автомобилях и в автобусах. Их преимущества: компактность конструкции, меньшие металлоемкость и шумность, больший срок службы. К недостаткам относятся сложность конструкции, высокая стоимость, пониженный КПД.

Гидротрансформатор (рис. 2.18) представляет собой гидравлический механизм, который размещен между двигателем и механической коробкой передач. Он состоит из трех колес с лопатками — насосного (ведущего), турбинного(ведомого) и реактора. Насосное колесо 3 закреплено на маховике 1 двигателя и образует корпус гидротрансформатора, внутри которого размещены турбинное колесо 2, соединенное с первичным валом 5 коробки передач, и реактор 4, установленный на роликовой муфте 6 свободного хода. Внутренняя полость гидротрансформатора на 3/4 своего объема заполнена специальным маслом малой вязкости. При работающем двигателе насосное колесо вращается вместе с маховиком двигателя. Масло под действием центробежной силы поступает к наружной части насосного колеса, воздействует на лопатки турбинного колеса и приводит его во вращение. Из турбинного колеса масло поступает в реактор, который обеспечивает плавный и безударный вход жидкости в насосное колесо и существенное увеличение крутящего момента. Таким образом, масло циркулирует по замкнутому кругу, обеспечивая передачу крутящего момента в гидротрансформаторе. Характерной особенностью гидротрансформатора является увеличение крутящего момента при его передаче от двигателя к первичному валу коробки передач. Наибольшее увеличение крутящего момента на турбинном колесе гидротрансформатора получается при трогании автомобиля с места. В этом случае реактор неподвижен, так как заторможен муфтой свободного хода. По мере разгона автомобиля увеличиваются скорости вращения насосного и турбинного колес. При этом муфта свободного хода расклинивается, и реактор начинает вращаться с увеличивающейся скоростью, оказывая все меньшее влияние на передаваемый крутящий момент. После достижения реактором максимальной скорости вращения гидротрансформатор перестает изменять крутящий момент и переходит на режим работы гидромуфты. Таким образом, происходит плавный разгон автомобиля и бесступенчатое изменение крутящего момента. Гидротрансформатор автоматически устанавливает необходимое передаточное число между коленчатым валом двигателя и ведущими колесами автомобиля. Это обеспечивается следующим образом: с уменьшением скорости вращения ведущих колес автомобиля при увеличении сопротивления движению возрастает динамический напор жидкости от насоса на турбину, что приводит к росту крутящего момента на турбине и, следовательно, на ведущих колесах автомобиля.

Рис.2.21

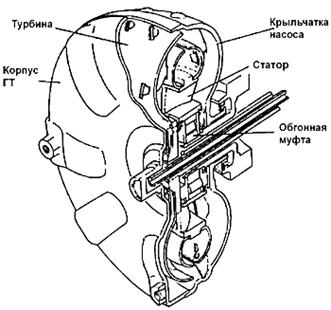

Гидротрансформатор (Рис. 2.21) служит для передачи крутящего момента непосредственно от двигателя к элементам автоматической коробки передач. Он установлен в промежуточном кожухе, между двигателем и коробкой передач и выполняет функции обычного сцепления. В процессе работы этот узел, наполненный трансмиссионной жидкостью, несет довольно высокие нагрузки и вращается с достаточно большой скоростью. Он не только передает крутящий момент, поглощает и сглаживает вибрации двигателя, но и приводит в действие масляный насос, находящийся в корпусе коробки передач. Масляный насос наполняет трансмиссионной жидкостью гидротрансформатор и создает рабочее давление в системе управления и контроля. Поэтому является неверным мнение о том, что автомобиль, оснащенный автоматической трансмиссией, можно завести принудительно, не используя стартер, а разогнав его до высокой скорости. Шестеренчатый насос получает энергию только от двигателя, и если двигатель не работает, то давление в системе управления и контроля не создается, в каком бы положении не находился рычаг выбора режима движения. Следовательно, принудительное вращение карданного вала не обязывает коробку передач работать, а двигатель - вращаться.

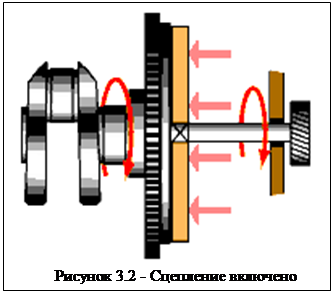

Пневматический усилитель в приводе сцепления применяют на грузовых автомобилях, чтобы уменьшить усилие нажима на педаль при выключении сцепления. Работает пневмоусилитель следующим образом. При нажатии на педаль сцепления давление жидкости из главного цилиндра передается под гидропоршень усилителя и следящий поршень. Последний перемещается и действует на клапаны управления, закрывая выпускной и открывая впускной. При этом сжатый воздух из системы начинает поступать в полость пневмопоршня, который перемещается, оказывая дополнительное усилие на шток выключения сцепления. В результате суммарное усилие от давления воздуха и педали на штоке выключения сцепления возрастает и сцепление выключается. При отпускании педали давление в гидропроводе исчезает и поршни под действием пружин отходят в исходное положение, сцепление включается, а воздух из пневмоусилителя выходит в атмосферу. Ведомый диск, связанный с первичным валом коробки передач, постоянно прижат к маховику нажимным диском под воздействием очень сильных пружин. За счет огромных сил трения между маховиком, ведомым и нажимным дисками, все это вместе, как единое целое, вращается при работе двигателя. Но это только тогда, когда водитель не трогает педаль сцепления, независимо от того едет ли или стоит на месте его автомобиль. А для начала движения машины, необходимо прижать ведомый диск, связанный с ведущими колесами (через первичный вал коробки передач и другие составляющие трансмиссии), к вращающемуся маховику, то есть - включить сцепление, привести его в состояние монолита. И это сложная задача, так как угловая скорость вращения маховика составляет 20 - 25 оборотов в секунду, а скорость вращения ведущих колес – ноль.

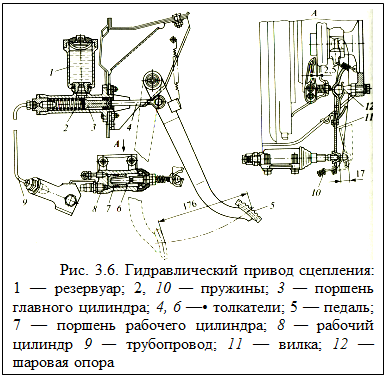

Гидравлический привод сцепления легковых автомобилей ГАЗ (ГАЗ-3110, -31029 и др.) состоит из резервуара 1 (рис. 3.6), главного цилиндра с поршнем 3 и рабочего цилиндра 8, поршень 7 которого через толкатель б перемещает вилку 11 выключения сцепления. Главный и рабочий цилиндры соединены трубопроводом 9. Толкатель 4 поршня 3 главного цилиндра шарнирно соединен с педалью при помощи пальца и пластмассовой втулки. При нажатии на педаль 5 сцепления толкатель 4 перемещает поршень главного цилиндра, в результате чего давление жидкости внутри цилиндра повышается и передается по трубопроводу 9 в рабочий цилиндр 8.

Попавший в систему воздух удаляется (прокачкой) через перепускной клапан, установленный на корпусе рабочего цилиндра.

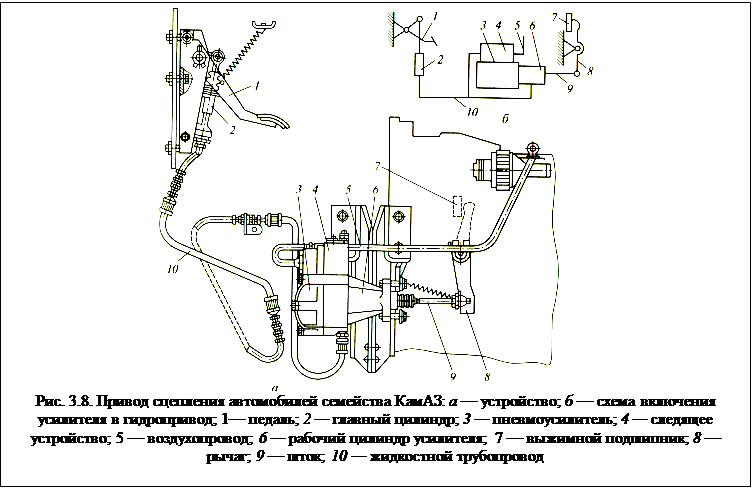

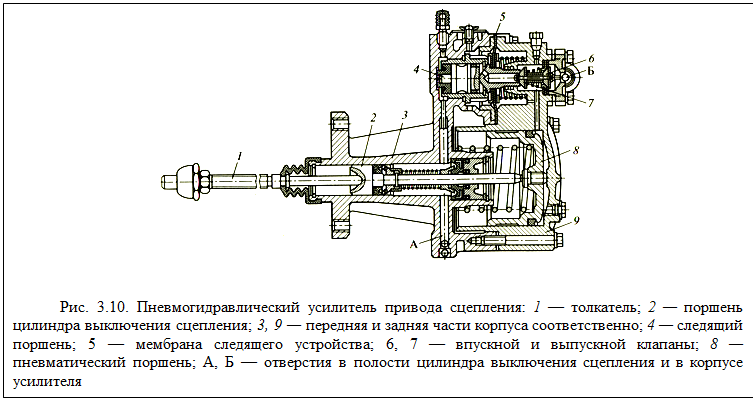

Привод сцепления (рис. 3.8) — дистанционный гидравлический с пневмогидроусилителем. Включение в гидравлический привод усилителя позволило существенно облегчить выключение и удержание в выключенном состоянии сцепления. При нажатии на педаль 1 (рис. 3.8, а)при выключении сцепления усилие через рычаг и шток передается к главному цилиндру 2, откуда жидкость под давлением по трубопроводу 10 поступает в корпус следящего устройства 4, которое при этом обеспечивает пропуск сжатого воздуха, поступающего по воздухопроводу 5 в цилиндр пневмоусилителя 3. Одновременно от главного цилиндра 2 жидкость под давлением поступает в рабочий цилиндр 6 усилителя. Следящее устройство 4, цилиндр пневмоусилителя 3 и рабочий цилиндр 6 выполнены в одном агрегате — пневмогидравлическом усилителе. Суммарное усилие, определяемое давлением воздуха в цилиндре пневмоусилителя и давлением жидкости в рабочем цилиндре, передается на шток 9 и через рычаг 8, вал и вилку выключения сцепления обеспечивает перемещение муфты с выжимным подшипником 7 для выключения сцепления. Принципиальная схема включения усилителя в гидропривод показана на рис. 3.8, б. Пневмогидравлический усилитель (рис. 3.10) привода сцепления служит для уменьшения усилия на педаль сцепления. Корпус усилителя состоит из двух частей: передней 3 и задней 9, между которыми установлена мембрана 5 следящего устройства, размещенного над цилиндром пневматического усилителя привода сцепления. Следящее устройство обеспечивает автоматическое изменение давления воздуха на пневматический поршень 8 в зависимости от усилия нажатия на педаль сцепления. К основным частям следящего устройства относятся следящий поршень 4 с уплотнительной манжетой, впускной 6 и выпускной клапаны, мембрана 5 и пружины.

При нажатии на педаль сцепления рабочая жидкость поступает под давлением к отверстию А, создавая давление в полости цилиндра выключения сцепления и у торца следящего поршня 4. Под давлением жидкости следящий поршень действует на клапанное устройство таким образом, что выпускной клапан 7 закрывается, а впускной 6 открывается, пропуская сжатый воздух, поступающий по трубопроводу к отверстию Б в корпусе усилителя. Под давлением сжатого воздуха пневматический поршень 8 перемещается, воздействуя на шток поршня. В результате на толкатель 1 поршня выключения сцепления действует суммарное усилие, обеспечивающее полное выключение сцепления при нажатии на педаль сцепления. При отпускании педали давление перед следящим поршнем 4 падает, в результате чего в следящем устройстве перекрывается впускной 6 и открывается

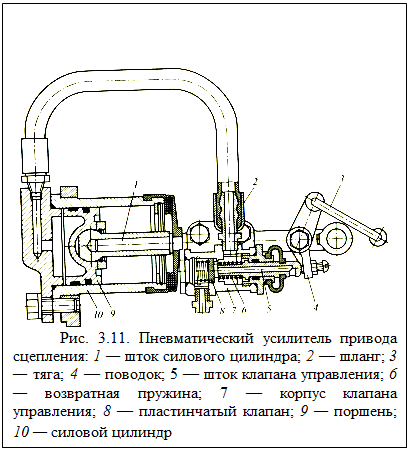

При отсутствии сжатого воздуха в пневмосистеме сохраняется возможность управления сцеплением, так как выключение сцепления может быть осуществлено за счет давления только в гидравлической части усилителя. При этом усилие на педаль сцепления увеличивается. На автомобилях МАЗ-5335, -5432, -54322 устанавливается пневматический усилитель (рис. 3.11) привода двухдискового сцепления. Он состоит из силового цилиндра 10, в котором перемещается поршень 9, шарнирно соединенный со штоком 7, и клапана управления. В корпусе 7 клапана размещены шток 5, пластинчатый клапан 8 и возвратная пружина 6 штока 5. При нажатии на педаль сцепления тяга 3 передает усилие через двуплечий рычаг и поводок 4 на шток 5 клапана усилителя и сжатый воздух по шлангу 2 поступает в силовой цилиндр 10. Под давлением сжатого воздуха поршень 9 через шток 1 передает усилие на тягу, соединенную с вилкой выключения сцепления, в дополнение к силе, приложенной к педали. При отпускании педали пластинчатый клапан 8 закрывает подвод сжатого воздуха в цилиндр 10 пневматического усилителя, сообщая его с атмосферой.

Привод сцепления В зависимости от конструкции приводы сцепления бывают механические, гидравлические, гидравлические с усилителем. Перемещение педали сцепления обычно составляет 130—200 мм. Оптимальным, с точки зрения эргономики, является усилие на педали 150—200 Н. ГОСТ 21398—75 устанавливает величину усилия на педаль сцепления не более 150 Н при наличии усилителя и 250 Н без него. Механический привод прост по устройству и надежен в работе. К его недостаткам относятся низкий КПД, трудность осуществления дистанционного управления, ограниченные возможности в снижении усилия на педаль при выключении сцепления.

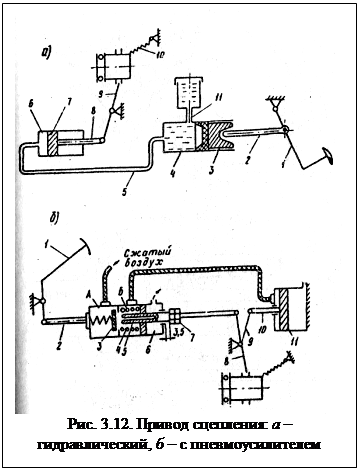

При нажатии на педаль сцепления поршень 3 главного цилиндра перемещается, перекрывает компенсационное отверстие и нагнетает под давлением рабочую жидкость по трубопроводу в рабочий цилиндр. Движение поршня 7 рабочего цилиндра передается через шток вилке выключения. Гидравлический привод по сравнению с механическим имеет более высокий КПД, позволяет легко осуществить дистанционное управление. На автомобилях большой грузоподъемности используются приводы сцепления с усилителем, существенно снижающим усилие на педали при выключении сцепления. Наибольшее распространение получили пневматические и пневмогидравлические усилители. Привод с пневматическим усилителем (рис. 3.12, б) применяется на автомобилях МАЗ. Усилитель состоит из силового цилиндра 11 с поршнем и телескопическим штоком 10 и клапана управления 6. В последнем имеются полый шток 5 с возвратной пружиной 4 и регулировочной гайкой 7 и пластинчатый клапан 3. Силовой цилиндр закреплен на раме, и его шток соединен шарнирно с рычагом 9 вилки выключения 8 сцепления. Корпус клапана управления установлен на тяге 2 промежуточного рычага привода управления. С помощью гибких шлангов передняя полость корпуса соединена с воздушным баллоном тормозной системы автомобиля, а средняя полость —с рабочей полостью силового цилиндра. Пневмоусилитель работает следующим образом. Если педаль сцепления не нажата, между задней частью корпуса клапана и регулировочной гайкой его штока имеется зазор в 3,5—3,7 мм. Шток отходит своей передней частью от пластинчатого клапана, который закрывает отверстие между передней А и средней Б полостями корпуса. Силовой цилиндр при этом сообщается через шланг и сверления в штоке с атмосферой. При нажатии на педаль 1 сцепления корпус клапана вместе с тягой перемещается назад до упора в регулировочную гайку. Смещение корпуса относительно полого штока вызывает открытие клапана, и сжатый воздух из полости А поступает в полость Б и далее по шлангу в силовой цилиндр. Таким образом, рычаг вилки выключения поворачивается усилием водителя и дополнительно поршнем силового цилиндра.

Пневмогидроусилитель крепится на картере сцепления. Внутри его корпуса установлены следующие основные детали: поршень 5 выключения сцепления с толкателем 4, соединенным с рычагом вилки сцепления; пневматический поршень 10 следящий поршень 6 диафрагма 7 с седлом 8 воздушный клапан 9 и пружины. Поршень выключения своим штоком упирается в пяту пневматического поршня, запоршневое пространство которого через воздушный канал сообщается с полостью между диафрагмой и воздушным клапаном. В корпусе выполнен вертикальный канал для подвода рабочей жидкости к поршню выключения сцепления и следящему поршню. В его верхней части против воздушного клапана крепится крышка подвода воздуха. В исходном положении (сцепление включено) толкатель прижимается к поршню, который, в свою очередь, штоком упирается в пяту пневматического поршня. Следящий поршень при этом под действием пружины диафрагмы находится в крайнем левом положении. Седло диафрагмы отсоединено от клапана, и пространство за пневматическим поршнем сообщается с атмосферой через канал в корпусе, сверление в седле и атмосферное отверстие. Воздушный клапан своей пружиной закрыт. При нажатии на педаль сцепления рабочая жидкость под давлением поступает в полость цилиндра выключения сцепления и далее по каналу подводится к следящему поршню. Последний, перемещаясь вперед, нажимает на седло, которое воздействует на клапан, и открывает его. Сжатый воздух поступает к пневматическому поршню, и он через шток перемещает поршень выключения сцепления. Действие усилителя снижает усилие на педаль до 150 Н. При выходе из строя пневмосистемы или отсутствии воздуха в ней перемещение поршня выключения сцепления осуществляется только под действием давления рабочей жидкости. При этом усилие на педали сцепления достигает 600 Н. Пневмогидроусилитель обладает следящим действием, т. е. величина усилия пневматического поршня зависит от степени нажатия на педаль. За счет того, что часть сжатого воздуха поступает в полость диафрагмы, следящий поршень оказывается под действием двух направленных навстречу друг другу усилий. Одно усилие —от давления рабочей жидкости — стремится переместить поршень и открыть клапан, другое —от действия пружины диафрагмы и давления воздуха на нее — вернуть поршень в исходное положение. При увеличении давления рабочей жидкости растет и давление, действующее на пневматический поршень и диафрагму.

Гидромуфты В гидромуфтах (ГДМ) передача усилия от ведущего элемента к ведомому осуществляется за счет кинетической энергии жидкости. В гидромуфтах (рис. 3.15) механическая энергия, полученная жидкостью от насосного колеса 3, передается турбиной 4 ведомому (первичному) валу 1 коробки передач. При всех режимах работы частота вращения насосного колеса 3 всегда больше частоты вращения турбинного колеса 2. Вследствие разницы угловых скоростей насосное колесо развивает большее давление, чем турбинное, что вызывает круговое движение жидкости от насосного колеса к турбинному. Поток жидкости, поступая от лопастей насоса 6 на лопасти турбины 7, оказывает на них силовое воздействие, приводя тем самым ведомый вал 1 во вращение. Гидромуфта не преобразует крутящий момент ведущего вала 5, а передает его без изменения (по регуляторной характеристике двигателя внутреннего сгорания) ведомому валу. Частота же вращения последнего зависит от степени наполнения гидромуфты жидкостью, а также от нагрузки на ведомом валу: чем больше нагрузка, тем меньше его частота вращения. Пропорционально нагрузке возрастает циркуляция жидкости в полостях, образованных лопатками насоса и турбины. Разность между частотами вращения насосного п1 и турбинного n2 колес, отнесенная к частоте вращения п1 насосного колеса, называется скольжением s и выражается соотношениями

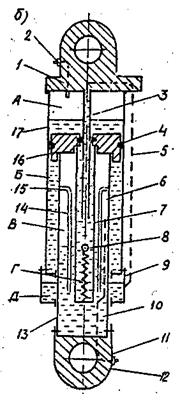

Пневмогидравлическая подвеска используется на карьерных автомобилях-самосвалах и на ряде пневмоколесных тягачей. В конструкции подвески пневматическая рессора поршневого типа объединена с гидравлическим амортизатором в одном узле —в пневмогидравлическом упругом элементе. Подвеска, кроме того, имеет реактивные штанги направляющего устройства. Принципиальная схема пневмогидравлического упругого элемента показана на рис. 5.19,б. В основном рабочем цилиндре 17 перемещается поршень 16 с пустотелым штоком 13 цилиндра противодавления. Крышка 1 основного цилиндра служит верхней Шпорой рессоры. На нижнем конце штока крепится крышка 12, являющаяся нижней опорой рессоры. Полость над поршнем через верхний зарядный клапан 2 заполнена азотом, представляющим собой упругое рабочее тело. В этой же полости имеется слой масла высотой 20 мм, которое предотвращает утечки газа и предназначается для смазки трущихся поверхностей. Кольцевая полость Б и нижняя часть внутренней полости В штока заполнены маслом. Полость Б соединена с полостью В трубками 6 и 14. Верхняя часть полости В через нижний зарядный клапан 11 и трубку 10 заполняется азотом, давление которого через жидкость по трубкам 6 и 14 передается на кольцевую поверхность поршня в полость Б, Таким образом, поршень находится под давлением газа сверху (основное давление) и снизу (Противодавление). Противодавление увеличивает сопротивление рессоры при обратном ходе. При ходе сжатия поршень перемещается вверх в цилиндре и сжимает газ полости А. Повышение давления газа над поршнем упруго ограничивает ход сжатия подвески. В нижней полости В в этот момент давление газа падает за счет перетекания жидкости по трубкам 6 и 14 в увеличивающийся объем полости Б. При ходе поршня вниз давление над ним уменьшается, а противодавление под поршнем растет. Функции гидравлического амортизатора выполняют трубки 6 и 14 с калиброванными отверстиями 15. Подвижные соединения поршня и штока уплотняются манжетами 4 и 9. В цилиндре установлен насос с плунжером 3, гильзой 7 и клапаном 8 для перекачки масла из полости Д в полость Г по наружной трубке 5. Пневмогидравлические упругие элементы компактнее пневматических, так как в них применяют более высокие давления (до МПа); они обладают нелинейной упругой характеристикой и обеспечивают надежную работу подвески даже при значительном увеличении статической нагрузки (в 4—5 раз у карьерных самосвалов). АМОРТИЗАТОРЫ Амортизаторами называются устройства, преобразующие механическую энергию колебаний в тепловую с последующим ее рассеиванием в окружающую среду. Амортизаторы служат для гашения колебаний кузова и колес автомобиля и повышения безопасности движения автомобиля. На автомобилях в передних и задних подвесках применяются гидравлические амортизаторы телескопического типа. Гидравлические амортизаторы по конструкции аналогичны поршневым насосам. Отличие состоит в том, что амортизаторная жидкость (масло) перекачивается только внутри амортизаторов из одной камеры в другую по замкнутому кругу циркуляции. При этом амортизаторы работают при давлениях 3,0...7,5 МПа, скорости перетекания жидкости 20...30 м/с и при работе могут нагреваться до 160 °С и более. Гидравлические амортизаторы гасят колебания кузова и колес автомобиля в результате создаваемого ими сопротивления (жидкостного трения) перетеканию жидкости через клапаны и калиброванные отверстия. Амортизаторы повышают безопасность движения автомобиля, так как предотвращают отрыв колес от поверхности дороги и обеспечивают их постоянный контакт с дорогой. Двухтрубные амортизаторы имеют рабочий цилиндр и резервуар, а однотрубные — только рабочий цилиндр. В двухтрубных амортизаторах амортизаторная жидкость и воздух соприкасаются между собой, а внутреннее давление воздуха составляет 0,08...0,1 МПа. В однотрубных амортизаторах амортизаторная жидкость и газ разделены и не соприкасаются друг с другом. В амортизаторах низкого давления внутреннее давление газа Однотрубные газонаполненные амортизаторы по сравнению с двухтрубными лучше охлаждаются, имеют меньшее рабочее давление, проще по конструкции, легче по массе, более надежны в работе и могут устанавливаться на автомобиле в любом положении — от горизонтального до вертикального. Однако они имеют большую длину, высокую стоимость и требуют высокой точности изготовления и уплотнений.

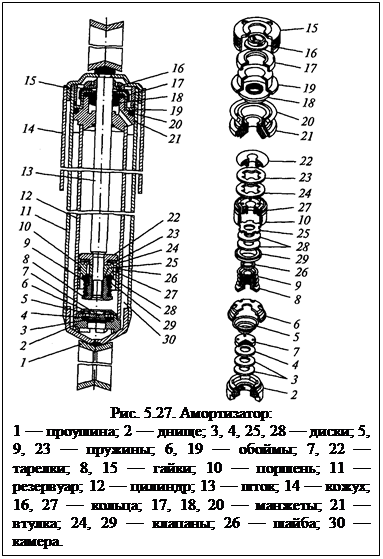

Амортизатор состоит из трех основных узлов: цилиндра 12 с днищем 2, поршня 10 со штоком 13 и направляющей втулки 21 с манжетами 17, 18, 20. В поршне амортизатора имеются два ряда сквозных отверстий, расположенных по окружности, и установлено поршневое кольцо 27. Отверстия наружного ряда сверху закрыты перепускным клапаном 24 с ограничительной тарелкой 22, находящимся под воздействием слабой пластинчатой пружины 23. Отверстия внутреннего ряда снизу закрыты клапаном отдачи 29 с дисками 25, 28, гайкой 8, шайбой 26 и сильной пружиной 9. В днище цилиндра амортизатора расположен клапан сжатия с дисками 3, 4 и пружиной 5, обойма 6 и тарелка 7 которого имеют ряд сквозных отверстий. Цилиндр 12 заполнен амортизаторной жидкостью, вытеканию которой препятствует манжета 18 с обоймой 19, поджимаемая гайкой 15, которая ввернута в резервуар 11 с проушиной 1. Полость амортизатора, заключенная между цилиндром 12 и резервуаром 11, служит для компенсации изменения объема жидкости в цилиндре по обе стороны поршня, возникающего из-за перемещения штока 13 амортизатора, который защищен кожухом 14. При ходе сжатия (колеса и кузов автомобиля сближаются) поршень 10 движется вниз, и шток 13 входит в цилиндр 12, а: защитное кольцо 16 снимает со штока грязь. Давление, оказываемое поршнем на жидкость, вытесняет ее по двум направлениям: в пространство над поршнем и в компенсационную камеру 30. Пройдя через наружный ряд отверстий в поршне, жидкость открывает перепускной клапан 24 и поступает из-под поршня в пространство над ним. Часть жидкости, объем которой равен объему вводимого в цилиндр штока, поступает через клапан сжатия в компенсационную камеру, повышая при этом давление находящегося в камере воздуха. При плавном сжатии жидкость в компенсационную камеру перетекает через специальный проход в диске 4 клапана сжатия. При резком сжатии поршень перемещается быстро, и давление жидкости в цилиндре значительно возрастает. Под действием высокого давления прогибается внутренний край дисков 3 и 4, и поток жидкости проходит через кольцевую щель между тарелкой 7 и диском 4 клапана сжатия. В результате дальнейшее увеличение сопротивления амортизатора резко замедляется. Клапан сжатия разгружает амортизатор и подвеску от больших усилий, которые могут возникнуть при высокочастотных колебаниях и ударах во время движения по плохой дороге. Кроме того, он исключает возрастание сопротивления амортизатора при повышении вязкости амортизаторной жидкости в холодное время года.

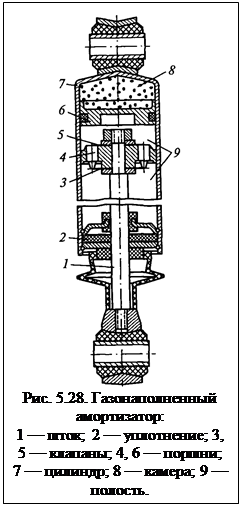

Однотрубный газонаполненный амортизатор высокого давления (рис.5.28) состоит из рабочего цилиндра 7, поршня 4 со штоком 1 и узла уплотнения 2 высокого давления. На поршне размещены два клапана: сжатия 3 и отдачи 5. Внутри цилиндра амортизатора находятся рабочая полость 9, заполненная амортизаторной жидкостью, и компенсационная камера 8, заполненная газом. Камера компенсирует изменение объема жидкости в рабочей полости при ее нагреве и охлаждении, при входе штока поршня в цилиндр и выходе из него за счет изменения объема сжатого газа в камере. Газ и жидкость разделены плавающим поршнем 6, который ограничивает рабочую полость 9. В процессе работы амортизатора жидкость перетекает через каналы переменного сечения, выполненные в поршне 4, и клапаны сжатия 3 и отдачи 5. При ходе отдачи поршень 4 перемещается вниз, и жидкость из-под поршня перетекает в полость над поршнем через клапан отдачи 5, испытывая при этом сопротивление. В этом случае давление сжатого газа перемещает разделительный поршень 6 вниз, компенсируя изменение объема жидкости вследствие выхода штока 7 из цилиндра амортизатора. При ходе сжатия поршень 4 перемещается вверх, и жидкость из надпоршневого пространства перетекает в полость под поршнем через клапан сжатия 3, также испытывая сопротивление. При этом давлением жидкости перемещается вверх разделительный поршень, который сжимает газ в компенсационной камере 8 и компенсирует изменение объема жидкости в рабочей полости амортизатора из-за входа штока внутрь цилиндра.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

Переключение передач в этих коробках производится при помощи фрикционных муфт и ленточных тормозных механизмов. При этом при включении одной передачи часть фрикционных муфт и ленточных тормозных механизмов пробуксовывает, что также снижает их КПД.

Переключение передач в этих коробках производится при помощи фрикционных муфт и ленточных тормозных механизмов. При этом при включении одной передачи часть фрикционных муфт и ленточных тормозных механизмов пробуксовывает, что также снижает их КПД.

Гидравлический привод выключения сцепления сложнее по конструкции, чем механический, но он обеспечивает более плавное включение и допускает свободное расположение педали привода по отношению к механизму сцепления.

Гидравлический привод выключения сцепления сложнее по конструкции, чем механический, но он обеспечивает более плавное включение и допускает свободное расположение педали привода по отношению к механизму сцепления. При этом поршень рабочего цилиндра перемещает толкатель 6, а вместе с ним и вилку 11, которая, поворачиваясь на шаровой опоре 12, перемещает муфту выжимного подшипника (рис.3.6).При отпускании педали она занимает исходное положение под действием своей оттяжной пружины. Одновременно под действием пружин 2 и 10 все части привода возвращаются в первоначальное положение, и сцепление включается. Для нормальной работы сцепления необходимо, чтобы зазор между головкой поршня 3 и стержнем толкателя 4 был в пределах 0,3...0,9 мм.

При этом поршень рабочего цилиндра перемещает толкатель 6, а вместе с ним и вилку 11, которая, поворачиваясь на шаровой опоре 12, перемещает муфту выжимного подшипника (рис.3.6).При отпускании педали она занимает исходное положение под действием своей оттяжной пружины. Одновременно под действием пружин 2 и 10 все части привода возвращаются в первоначальное положение, и сцепление включается. Для нормальной работы сцепления необходимо, чтобы зазор между головкой поршня 3 и стержнем толкателя 4 был в пределах 0,3...0,9 мм.

Когда педаль сцепления отпущена, пневматический поршень 8 и поршень 2 выключения сцепления находятся в крайнем правом положении под действием возвратной пружины пневматического поршня. Давление в полости перед поршнем и за поршнем соответствует атмосферному. Положение поршня 2 выключения сцепления определяется упором его толкателя в днище пневматического поршня 8. В следящем устройстве при этом выпускной клапан 7 открыт, а впускной 6 — закрыт.

Когда педаль сцепления отпущена, пневматический поршень 8 и поршень 2 выключения сцепления находятся в крайнем правом положении под действием возвратной пружины пневматического поршня. Давление в полости перед поршнем и за поршнем соответствует атмосферному. Положение поршня 2 выключения сцепления определяется упором его толкателя в днище пневматического поршня 8. В следящем устройстве при этом выпускной клапан 7 открыт, а впускной 6 — закрыт. выпускной 7 клапаны. Сжатый воздух из полости за пневматическим поршнем постепенно выходит в атмосферу, воздействие поршня на шток уменьшается и осуществляется плавное включение сцепления.

выпускной 7 клапаны. Сжатый воздух из полости за пневматическим поршнем постепенно выходит в атмосферу, воздействие поршня на шток уменьшается и осуществляется плавное включение сцепления. У гидравлического привода (рис. 3.12, а) педаль сцепления соединена со штоком 2 главного цилиндра 4, от которого идет трубопровод 5 к рабочему цилиндру 6 шток 8 последнего крепится к рычагу вилки 9 выключения. Оттяжная пружина 10 устанавливает вилку и шток в исходное положение.

У гидравлического привода (рис. 3.12, а) педаль сцепления соединена со штоком 2 главного цилиндра 4, от которого идет трубопровод 5 к рабочему цилиндру 6 шток 8 последнего крепится к рычагу вилки 9 выключения. Оттяжная пружина 10 устанавливает вилку и шток в исходное положение. Привод с пневмогидроусилителем (рис. 3.13) устанавливается на автомобилях КамАЗ. Он состоит из педали сцепления 1, главного цилиндра 2, пневмогидравлического усилителя 3, привода сцепления и системы трубопроводов и шлангов.

Привод с пневмогидроусилителем (рис. 3.13) устанавливается на автомобилях КамАЗ. Он состоит из педали сцепления 1, главного цилиндра 2, пневмогидравлического усилителя 3, привода сцепления и системы трубопроводов и шлангов. ,

, ,

,

Рассмотрим устройство гидравлического телескопического амортизатора автомобиля (рис. 5.27). Амортизатор двухтрубный, низкого давления, двухстороннего действия. Он гасит колебания кузова и колес как при ходе сжатия (колеса и кузов сближаются), так и при ходе отдачи (колеса и кузов расходятся).

Рассмотрим устройство гидравлического телескопического амортизатора автомобиля (рис. 5.27). Амортизатор двухтрубный, низкого давления, двухстороннего действия. Он гасит колебания кузова и колес как при ходе сжатия (колеса и кузов сближаются), так и при ходе отдачи (колеса и кузов расходятся). При ходе отдачи (колеса и кузов автомобиля расходятся) поршень перемещается вверх, и шток выходит из цилиндра амортизатора. Перепускной клапан 24 закрывается, и давление жидкости над поршнем увеличивается. Жидкость через внутренний ряд отверстий в поршне и клапан отдачи 29 поступает в пространство под поршнем. Одновременно под действием давления воздуха часть жидкости из компенсационной камеры также поступает в цилиндр амортизатора. При плавной отдаче клапан 29 закрыт, и жидкость проходит через пазы его дроссельного диска 25. При резкой отдаче скорость движения поршня увеличивается, под действием возросшего давления открывается клапан отдачи 29, и жидкость проходит через него. Клапан отдачи разгружает амортизатор и подвеску от больших нагрузок, возникающих при высокоскоростных колебаниях при движении автомобиля по неровной дороге. Клапан также ограничивает увеличение сопротивления амортизатора в случае возрастания вязкости жидкости при низких температурах. Сопротивление, создаваемое амортизатором при ходе сжатия, в 4 раза меньше, чем при ходе отдачи. Это необходимо для того, чтобы толчки и удары от дорожных неровностей в минимальной степени передавались на кузов автомобиля.

При ходе отдачи (колеса и кузов автомобиля расходятся) поршень перемещается вверх, и шток выходит из цилиндра амортизатора. Перепускной клапан 24 закрывается, и давление жидкости над поршнем увеличивается. Жидкость через внутренний ряд отверстий в поршне и клапан отдачи 29 поступает в пространство под поршнем. Одновременно под действием давления воздуха часть жидкости из компенсационной камеры также поступает в цилиндр амортизатора. При плавной отдаче клапан 29 закрыт, и жидкость проходит через пазы его дроссельного диска 25. При резкой отдаче скорость движения поршня увеличивается, под действием возросшего давления открывается клапан отдачи 29, и жидкость проходит через него. Клапан отдачи разгружает амортизатор и подвеску от больших нагрузок, возникающих при высокоскоростных колебаниях при движении автомобиля по неровной дороге. Клапан также ограничивает увеличение сопротивления амортизатора в случае возрастания вязкости жидкости при низких температурах. Сопротивление, создаваемое амортизатором при ходе сжатия, в 4 раза меньше, чем при ходе отдачи. Это необходимо для того, чтобы толчки и удары от дорожных неровностей в минимальной степени передавались на кузов автомобиля.