|

|

Электроэрозионная обработка

Обработка заготовок данным методом основана на использовании электрических импульсов. Различают несколько разновидностей электроимпульсной обработки: - электроискровую короткими импульсами (до 3 ∙ 10-4 с); - электроимпульсную длинными импульсами; - импульсами, возникающими в межэлектродном пространстве; - электроконтактную в жидкой и газообразной средах (для упрочнения и легирования поверхностей). Энергия в зону резания подводится генератором импульсов ГИ. Инструменты выполняют в виде электрода. При сближении электрода - инструмента (Э-И) и электрода-заготовки (Э-3) (рис. 15.1, а) на расстояние в несколько микрометров (10 ... 50 мкм) между микровыступами Э-И и Э-3 возникает электрический разряд и образуется канал проводимости. В этом канале от катода к аноду движется поток электронов. В зоне воздействия тока находятся и более тяжелые частицы - ионы. Они движутся (рис. 15.1, б) навстречу потоку электронов. Однако электроны быстрее достигают поверхности анода. Поэтому энергия электрического разряда смещается ближе к поверхности заготовки. При этом температура разряда достигает 10 000 ... 12 000 °С, что приводит не только к мгновенному оплавлению, но и к частичному испарению малых единичных объемов обрабатываемого материала. Высокая температура и кратковременность процесса позволяют считать, что в ряде зон заготовки происходят процессы, аналогичные взрыву. Оплавившиеся частицы процесса выбрасываются из зоны резания (рис. 15.1, в). Они имеют форму шариков малой величины (0,01 ... 0,005 мм). Обрабатываемая поверхность заготовки постоянно изменяется по расположению микровыступов, размеров, формы. В меньшей степени это происходит и на поверхности катода. Поэтому следующий разряд произойдет в том месте, где расстояние между заготовкой и инструментом окажется наименьшим. Аналогичное рассуждение следует отнести к третьему, четвертому и последующим импульсам. В итоге оказывается обработанной вся поверхность анода, т.е. заготовки.

Рис. 15.1. Схема процесса электроэрозионной обработки

Важнейшим элементом оборудования является следящая система, которая постоянно перемещает Э-И, но так, чтобы межэлектродный зазор имел необходимую величину. Сближение идет автоматически. Обработанная поверхность заготовки отличается специфической формой, а глубина и размеры лунок определяют шероховатость поверхности. При обработке изменяются также и физические показатели поверхностного слоя: твердость, напряжения (которые иногда приводят к образованию трещин), химический состав. Вопрос о том, что следует на практике делать катодом, а что анодом, принципиален. При малой длительности импульсов (5 ... 200 мкс) поверхности катода достигает лишь малая доля ионов. Поэтому поверхность катода подвергается эрозионному разрушению значительно меньше, чем поверхность анода. В этом случае анодом делают заготовку, а катодом инструмент. Такую полярность называют прямой (схема на рис. 15.1, а). При большей длительности импульсов (2 ∙ 102... 105 мкс) уже большее количество ионов успевает достичь поверхности катода. Они обладают большей энергией по сравнению с потоком электронов. Поэтому возникает повышенная эрозия катода. В этом случае обработку проводят при обратной полярности: инструмент является анодом, а заготовка - катодом. Широко распространен электроискровой процесс обработки. Он использует прямую полярность. Генератор импульсов обеспечивает длительность импульсов 20 ... 200 мкс. Энергия импульса регулируется подбором емкости конденсаторов. Данный процесс управления энергией оказался очень удобным на практике. Если, например, в импульсе сравнительно большое количество энергии, проводят предварительную обработку. Такую же обработку можно вести на средних режимах, мягкие и особо мягкие режимы используют для отделочной обработки. Эти режимы позволяют получать детали с точностью до 0,002 мм и шероховатостью Ra = 0,63 ... 0,16мкм.

Рис. 15.2. Схема удаления отходов процесса

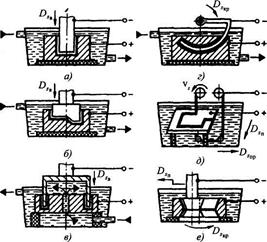

Процесс обработки заготовки ведут в жидких средах, которые представляют собой диэлектрические жидкости. Они существенно уменьшают нагрев заготовки, инструмента и продуктов разрушения. Когда, например, изготовляют отверстия (в том числе и фасонное) (рис. 15.2), то электрод 1 перемещается вертикально в заготовке 2, помещенной в ванну с жидкостью 3. Продукты 4 процесса обработки всплывают наверх через межэлектродный зазор. При этом они совершают дополнительные разряды, что увеличивает шероховатость и снижает точность. Форма Э-И должна соответствовать форме обрабатываемого профиля на детали. Инструменты изготовляют из меди, латуни, медно-графитовых сплавов, инструменты - на специальном оборудовании. Для обеспечения электрических разрядов применяют генераторы различных типов. Широкодиапазонные транзисторные ГИ также нашли широкое применение в промышленности. Они работают с производительностью 75 ... 1900 мм3/мм при достижении шероховатости обработанной поверхности Ra = 4 ... 0,2 мкм. Для обработки заготовок электроискровым методом пригодны все токопроводящие материалы, хотя производительность обработки оказывается различной. Однако при этом эффективность применения метода весьма высока, поскольку на одном и том же оборудовании можно обрабатывать и твердые сплавы, и цветные металлы. Зависимость интенсивности эрозии от свойств металлов называют электроэрозионной обрабатываемостью. Если принять электроэрозионную обрабатываемость стали за единицу, то для других металлов ее можно представить в следующих соотношениях: твердые сплавы -0,5; титан - 0,6; никель - 0,8; медь - 1,1; латунь - 1,6; алюминий - 4,0; магний - 6. Весьма целесообразно электроискровым методом обрабатывать твердые сплавы, труднообрабатываемые металлы и сплавы, тантал, молибден и др. На рис. 15.3 представлены схемы получения различных элементов деталей электроискровыми методами. Так, например, можно в твердом сплаве получить: - сквозное или глухое отверстие любой формы в поперечном сечении (рис. 15.3, а); - отверстия или полосы с фасонным дном (рис. 15.3, б); - отверстия любой формы специальным (трепанирующим) электродом (рис.15.3, в); - отверстия с криволинейными осями (рис. 15.3, г); - любые профили из листа без применения вырубных штампов (рис. 15.3, д); - высококачественные поверхности методом шлифования - плоского, круглого, внутреннего (рис. 15.3, е). Электроискровой метод применяют и для серии других обработок, которые весьма трудно выполнить на обычных металлорежущих станках.

Рис. 15.3. Схемы электроискровой обработки

Весьма целесообразна электроискровая обработка для деталей штампов, прежде всего объемных. Для изготовления, например, штампа или пресс-формы корпуса телефонного аппарата на металлорежущих станках необходимо много времени, причем при этом приходится преодолевать существенные технологические трудности. При использовании же электроискрового метода задача упрощается: из соответствующего токопроводящего и мягкого материала изготовляется Э-И, имеющий форму корпуса аппарата. Полученная поверхность будет соответствовать форме наружной поверхности изделия. Номенклатура деталей, получаемых, электроискровым методом, постоянно расширяется. Одной из распространенных на практике задач является определение времени обработки данным методом. При этом сначала определяют объем удаляемого материала, а затем, пользуясь значениями удельной производительности, см3/с, - время обработки. К достоинствам электроискрового метода относится возможность его использования для упрочнения поверхностей деталей и режущего инструмента. В этом случае на поверхность наносят слой другого материала - сплава с заданными свойствами или композита. При этом большую роль играет экономическая сторона дела. Так, например, можно саму деталь изготовлять из сравнительно дешевого материала, а поверхность этой детали, подвергающуюся трению, покрыть износостойким составом, что обеспечивает общую долговечность конструкции.

Рис. 15.4. Схема работы копировально-вырезного станка с ЧПУ

Из электроэрозионных станков с системами ЧПУ наибольшее применение в промышленности нашли координатно-прошивочные, копировально-вырезные и универсальные копировально-прошивочные. Позиционную систему станков с ЧПУ используют в координатно-прошивочных станках. Заготовка автоматически устанавливается в определенное положение и с помощью системы позиционирования обрабатывается профилированным инструментом. Во время обработки заготовка не перемещается. Контурную систему с ЧПУ используют при работе на копировально-вырезных станках. Обработку проводят непрофилированным инструментом в виде бесконечной проволоки (рис. 15.4). Электрод-проволока 4 сматывается с катушки /; необходимое натяжение проволоки обеспечивает двигатель 2. Импульсы тока обеспечивает генератор 3. Рабочее же перемещение инструмента задает двигатель 5. По программе выполняются поперечное и продольное перемещения стола 8 с заготовкой (двигатели 6 и 7). Одновременное перемещение стола по двум взаимно-перпендикулярным направлениям, но с разными скоростями позволяет выполнить рез любого профиля. Так, например, можно сделать отверстие определенного радиуса, многолепестковую фигуру и пр. Следящая система 9 и блок управления 10 обеспечивают согласованность всех движений системы. Рассматриваемые станки работают производительно и дают мало отходов. Последнему способствует, в частности, малый диаметр (0,02 ... 0,3 мм) инструмента-проволоки, выполненной из меди, латуни, вольфрама, молибдена. Развитие таких станков позволит создать новые модели с перемещением рабочих органов по четырем и более координатным осям. В универсальных копировально-прошивочных электроэрозионных станках используют две системы ЧПУ. Одна из них обеспечивает адаптивное управление с предварительным набором координат и режимов обработки, другая осуществляет адаптивно-координатное управление по трем координатным осям. В станках такого типа системы ЧПУ обеспечивают планетарное движение заготовки в следящем режиме, ее автоматическое позиционирование и автоматическую смену инструментов. Электроимпульсная обработка основана на действии импульсов большой длительности (2 ∙ 102 ... 105 мкс). В этом случае генераторы вырабатывают импульсы большой мощности, что, в свою очередь, увеличивает производительность обработки. В ходе такой обработки удается уменьшить износ электродов. Это обеспечивается путем использования особых генераторов и графитовых электродов. Электроимпульсная обработка применяется на начальных этапах изготовления штампов, турбинных лопаток, труднообрабатываемых материалов с фасонными отверстиями, а также изделий из твердых сплавов и др. Этот метод используют в специальных станках с программным управлением. Наиболее характерными для данного метода являются детали, сочетающие высокую точность и сложные формы. Этому, в частности, способствует наличие в управляющих системах таких устройств, которые могут осуществлять своеобразную самодиагностику проводимого технологического процесса. Последнее сводится к тому, что в ходе обработки из зоны формообразования постоянно поступает информация, позволяющая своевременно корректировать подачу инструмента и глубину резания. Принципиальная схема электроимпульсной обработки приведена на рис. 15.5. Электродвигатель / вращает импульсный генератор 2, дающий постоянный ток. И-Э 3 с заданными параметрами перемещается по стрелке

Рис. 15.5. Принципиальная схема электроимпульсной обработки

Принципиальная схема электроимпульсной обработки приведена на рис. 15.5. Электродвигатель / вращает импульсный генератор 2, дающий постоянный ток. И-Э 3 с заданными параметрами перемещается по стрелке Одним из важнейших технологических преимуществ процесса является возможность с помощью соответствующих коррекций выполнять сложные формы элементов деталей (в частности, полости) Э-И сравнительно простой формы. Высокочастотная электроискровая обработка применяется как финишная после обработки заготовок электроэрозионными методами. Такая обработка проводится при частоте электрических импульсов 100 ... 150 кГц. Метод обеспечивает повышенную точность формы и размера деталей и способствует уменьшению шероховатости. При высокочастотной электроискровой обработке (рис. 15.6) конденсатор С разряжается при замыкании первичной цепи импульсного трансформатора 3 прерывателем тока 4, вакуумной лампой или тиратроном. Вторичная же цепь трансформатора включает в себя Э-И 1 и Э-3 2. Это исключает возможность появления дугового разряда. Метод обладает рядом неоспоримых преимуществ, главными из которых являются увеличение производительности (в 30-50 раз выше, чем при электроискровом методе), повышение точности и существенное уменьшение шероховатости. Этот метод успешно используют при обработке твердых сплавов, поскольку он практически не вызывает трещин на поверхности изделий.

Рис. 15.6. Схема высокочастотной электроискровой обработки

Электроконтактная обработка основана на явлении локального нагрева поверхности в том месте, где возникает контакт Э-3 и Э-И. В зоне контакта материал размягчается или даже расплавляется. Поэтому он может быть сравнительно просто удален механическим путем. Источником теплоты являются дуговые разряды. Такой метод находит применение при изготовлении крупных деталей из углеродистых и легированных сталей, чугунов, цветных сплавов, а также сплавов специального назначения. В литейном производстве метод применяют для зачистки отливок от пороков, отрезки литниковых систем и прибылей, зачистки проката из специальных сплавов, при плоском, круглом и внутреннем шлифовании корпусных деталей и труднообрабатываемых материалов и др. Принципиальная схема метода приведена на рис. 15.7. Трансформатор 3 подает напряжение на заготовку / и инструмент 2. Если такой обработке подвергается заготовка из углеродистой стали, то одновременно проводится ее закалка по поверхностному слою.

Этот метод не обеспечивает высокой точности обработки, но характеризуется высокой производительностью, поскольку затрачивается большая мощность на съем материала.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

, создавая в заготовке 4, помещенной в ванну 5, соответствующую полость.

, создавая в заготовке 4, помещенной в ванну 5, соответствующую полость.

Рис. 15.7. Схема электроконтактной обработки

Рис. 15.7. Схема электроконтактной обработки