|

|

Нормативные значение расчетных величин. Основные параметры рабочего органа.Расчетно-графическая работа ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Д.С.270102.390202.07.РГ.11 ПЗ

Руководитель канд. техн. наук, доц. В.П. Жегульский

Студент Кибанов С.Н гр. С-390202

Екатеринбург, 2011 Введение................................................................................................................................. 3 1. Легенда............................................................................................................................... 4 2.Исходные данные............................................................................................................... 4 3. Нормативные значения расчетных величин. Основные параметры рабочего органа... 4 4. Расчет тягового усилия..................................................................................................... 6 4.1. Расчет погонной массы груза, тягового органа и движущих частей конвейера... 6 4.2. Определение тягового усилия конвейера методом обхода по его контуру.......... 7 4.3. Определение тяговой силы..................................................................................... 10 4.4. График натяжений тягового органа....................................................................... 10

5. Расчет тягового органа на прочность. Основные размеры тягового органа ................ 11

6. Необходимая мощность привода конвейера. Выбор двигателя.................................... 12

7. Кинематический расчет. Выбор элемента передач........................................................ 12

7.1. Расчет передаточного отношения.......................................................................... 12 7.2. Подбор конструктивных элементов....................................................................... 12 7.3.Кинематическая схема............................................................................................. 13 8. Библиографический список............................................................................................. 13

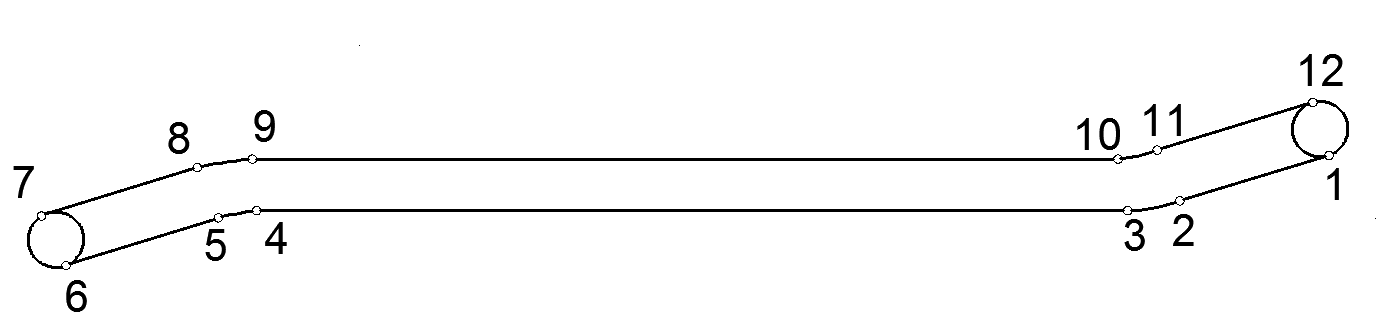

Введение. Ленточный конвейер — транспортирующее устройство непрерывного действия с рабочим органом в виде ленты. Ленточные конвейеры бывают передвижными, переносными, поворотными и стационарными. Стационарные машины применяют для перемещения большого количества материалов на расстояние от 30 до 3000 м., а передвижные и переносные машины – для перемещения небольшого количества материала на расстояние от 2 до 20м. В практике применяют последовательно расположенные конвейеры для перемещения материала на десятки километров. Основное назначение стационарного конвейера – перемещение материалов в горизонтальном направлении до 80м и в наклонном направлении с подъемом 7м при полной длине рамы. Как правило, ленточный конвейер — это обязательный и ничем не заменимый агрегат в условиях практически любой современной промышленности. Автоматическая транспортировка разнотипных предметов, грузов, сырья и продукции, вне зависимости от их веса и габаритов, обеспечиваемая ленточным конвейером, позволяет существенно оптимизировать и упростить производственный процесс. Одним из важнейших узлов такого конвейера будет являться так называемая транспортная (конвейерная) лента. По своей сути, именно эта лента, в совокупности с цепочкой протяжных валов, и отвечает за перемещение транспортируемых предметов. Образуя замкнутое кольцо в процессе своего движения, ленты конвейерные различаются на типы и классы, каждый из который теми или иными механическими качествами наилучшим образом подходит для решения поставленной транспортной задачи. Легенда Задачей расчетно-графической работы является: расчет ленточного конвейер для транспортирования рядового антрацита при заданной производительности. Конвейер установлен в закрытом неотапливаемом помещении. Привод конвейера осуществляется через головной барабан; разгрузка осуществляется также через головной барабан. Исходные данные. Рис.1. Схема ленточного конвейера Длина конвейера L= 400м Высота подъема груза Н=35 м. Заданная производительность Q= 700 м3/ч. Тип насыпного груза: рядовой антрацит. Насыпная плотность антрацита ρ=1 т/м3. Угол подъема наклонного участка конвейера составляет 170 [1, табл. 8].

Нормативные значение расчетных величин. Основные параметры рабочего органа. Принимаем скорость движения ленты V =2м/с. Размер типичного куска транспортируемого рядового антрацита составляет около 200 мм. Минимальная ширина ленты для рядового груза считается по формуле: B = 2а' + 200, где а' - размер типичного куска, мм. Следовательно минимальная ширина ленты нашего конвейера составляет: В=2•200+200=600 мм. Исходя из рекомендации [1, табл. 20] выберем для рабочей ветви ленты желобчатую трехроликовую опору с углом наклона боковых роликов 20°. Рассчитаем ширину ленты по формуле:

где Q - производительность конвейера, т/ч; υ- скорость ленты, м/с; k - коэффициент, зависящий от угла естественного откоса груза; kβ– коэффициент, зависящий от угла наклона конвейера. Значения коэффициентов k и kβ возьмем из:[1, табл. 24, табл. 25]. Они соответственно равны 550 и 0,905. Получаем:

По нормальному ряду выбираем ближайшую большую ширину ленты В=1000мм. Полученная ширина ленты больше минимально допустимой ширины, следовательно, лента подобрана верно. (1000 мм > 600мм) Исходя из данных: [1, табл. 1], выбираем конвейерную ленту общего назначения типа 2 шириной B=1000мм с шестью тяговыми прокладками прочностью 200 Н/мм из ткани ТК-200. Принимаем максимальную допустимую рабочую нагрузку kp=20 Н/мм [1, табл. 6]. Принимаем толщину тканевых прокладок из синтетических нитей δПТ=1,4 [1, табл. 3]. Принимаем толщину рабочей поверхности резиновой обкладки δр=3 мм и толщину нерабочей поверхности δн=1 мм [1, табл. 5]. Обозначение выбранной ленты: Лента 2-1000-ТК-200-6-2-Б ГОСТ 20-76 Исходя из: [1, табл. 18] выберем диаметр ролика D = 108 мм. Принимаем количество роликов в рабочей ветви равное 3 шт., а в холостой ветви равное 1 шт[1, табл. 20]. Принимаем расстояние между роликоопорами рабочей ветви резинотканевой ленты ленточного конвейера равным 1300 мм, а расстояние между роликоопорами холостой ветви 3000мм[1, табл. 21] . Обозначение выбранной роликоопоры для рабочей ветви: Роликоопора Ж 100- 108-20 ГОСТ 22645- 77. Обозначение выбранной роликоопоры для холостой ветви: РоликоопораНЛ 100- 108-20 ГОСТ 22645- 77. Расчет тягового усилия 4.1.Рассчитаем погонную массу груза по формуле: q = Aρ =0,097• 1000=97 кг/м, где А - площадь поперечного сечения потока груза на конвейере, м2; ρ -насыпная плотность груза, кг/м3. А= где Q -производительность конвейера, м3/ч; υ- скорость ленты, м/с; 3600 - кол-во секунд в одном часе. Рассчитаем погонную массу тягового органа по формуле: qт = qЛ = ρBδ= 1100• 1 • 0,0124= 13,64 кг/м, где ρ -плотность ленты, кг/м3; B,δ –соответственно ширина и толщина ленты, м. Толщина ленты: δ = z δПТ + δПЗ + δР + δН=6•1,4 + 0 + 3 + 1 = 12,4 мм, где z - количество тяговых тканевых прокладок; δПТ – толщина тяговой тканевой прокладки; δПЗ – толщина защитной тканевой прокладки; δР – толщина резиновой обкладки рабочей поверхности конвейерной ленты; δН – толщина резиновой обкладки нерабочей поверхности конвейерной ленты. Погонная масса движущихся частей конвейера для рабочей и холостой ветви (qрр и qрх) принимаем исходя из: [1, табл. 26].

Рис.2. Контур конвейера с нумерацией точек сопряжений прямолинейных и криволинейных участков Сопротивление на прямолинейном участке рабочей ветви определяется по формуле: FГ = wg[(q + qТ) LГГ + qРРLГ] ±(q + qT)gH, где g – ускорение свободного падения, м/с2; LГГ - длина горизонтальной проекции загруженного участка , м;. LГ- длина загруженного участка конвейера, м; H -высота подъема груза, м. Сопротивление на прямолинейном участке холостой ветви определяется по формуле: FХ = wg(qРХLХ + qTLГХ) ± qТgHХ, где LХ -длина холостого участка, м; LГХ -длина горизонтально проекции холостого участка, м; HХ-длина вертикальной проекции холостого участка, м. Сопротивление на криволинейном участке трассы при огибании лентой батареи роликоопор при выпуклой ленте (при вогнутой ленте сопротивление равно нулю): Fкр = Fнаб (k -1), где Fнаб– напряжение ленты в начале участка, Н; k– коэффициент увеличения напряжения ленты от сопротивления батареи роликоопор. Сопротивление на поворотных пунктах: Fпов = Fнаб (kп -1), где kп- коэффициент увеличения напряжения тягового органа от сопротивления на поворотном пункте. Сопротивление на погрузочном пункте при сообщении грузу скорости тягового органа: FПОГР=Qg υ /36, где Q - производительность конвейера, т/ч; υ- скорость перемещения груза, м/с; Сопротивление от направляющих бортов загрузочного лотка. (Длину бортов загрузочного лотка принимаем из: [1, табл. 22]). FЛ ≈50l, где l– длина лотка, м. Считаем сопротивления: F1-2=0,04 • 9,8•(9,2•59,85+13,64•57,24) - 13,64•9,8•17,5= -1817,36 H. F2=F1-1817,36 H. F2-3=0 F3=F2 F3-4=0,04 • 9,8•(9,2•285,52+13,64•285,52)=2556,34 H. F4=F1+838,98 H. F4-5= F4•(1,01-1)=0,01F + 8,39 H. F5=1,01F1+847,37 H. F5-6=0,04 • 9,8•(9,2•59,85+13,64•57,24)- 13,64•9,8•17,5= -1817,36 H. F6=1,01F1-969,99 H. F6-7=F6•(1,06-1)=0,06 F1-58,2 H. Fпогр=700•9,8•2/36=381,11 H. Fл=50 • 2=100 H. F7=1,07F1-547,08 H. F7-8=0,04•9,8•[(97+13,64)•57,24 +21•59,85] + (97+13,64)•9,8 •17,5=21949,99 H. F8=1,07F1+21402,91 H. F8-9= F8•(1,01-1)=0,01F1+214 H. F9=1,08F1+21616,91 H. F9-10=0,04•9,8•[(97+13,64)•285,52 +21•285,52] =14733,65 H. F10=1,08F1+36350,56 H. F10-11=0 F11=F10 F11-12=0,04•9,8•[(97+13,64)•57,24 +21•59,85] + (97+13,64)•9,8 •17,5=21949,99 H. F12=1,08F1+58300,55 H. F12-1=F12•(1,06-1)= 0,07F1+3498,03 H. F12’=1,15F1+61798,58 H. Найдём F1 используя условие отсутствия проскальзывания (по Эйлеру): Fнаб≤ Fсбег•efα, где Fнаб – натяжение в набегающей на приводной элемент ветви тягового органа; Fсбег- натяжение в сбегающей ветви тягового органа.

F12=F1e0,3•3,48 F12’=1,15F1+61798,58 H. F1=36784,87 H Принимаем коэффициент сцепления между резинотканевой лентой и стальным барабаном (для сухого окружающего воздуха) ƒ=0,3 исходя из: [1, табл. 24]. Принимаем угол обхвата лентой приводного барабана α=2000. Определяем натяжение (Н) конвейерной ленты в остальных точках трассы: F2=F1-1817,36 H=35066,64 Н. F3=F2=35066,64 Н. F4=F1+838,98 H=37623,85 Н. F5=1,01F1+847,37 H=38000 Н. F6=1,01F1-969,99=36182,73 Н. F7=1,07F1-547,08=38812,73 Н. F8=1,07F1+21402,91=60762,72 Н. F9=1,08F1+21616,91=61344,57 Н. F10=1,08F1+36350,56=76078,22 Н. F11=F10=76078,22 Н. F12=1,08F1+58300,55=98028,21 Н. F12’=1,15F1+61798,58 = 104101,18 Н. 4.3.Определим тяговую силу по формуле F0= Fнаб- Fсбег=104101,18-36784,87 =67316,31 Н

Рис.3. График натяжений тягового органа (к контуру конвейера по рис.1)

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

,

,

= 0,097 м2.

= 0,097 м2.

f –коэффициент трения между лентой и поверхностью приводного барабана

f –коэффициент трения между лентой и поверхностью приводного барабана