|

|

Теоретические основы по выбору режимов резанияСодержание 1. Теоретические основы по выбору режимов резания.. 3 2. Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы... 5 3. Фреза спиральная однозаходная с удалением стружки вверх.. 8 3.1. Фреза спиральная однозаходная с удалением стружки вверх 1LX (быстрорежущая сталь) 8 3.2. Фреза спиральная однозаходная с удалением стружки вверх A1LX (твердосплавная с полированной канавкой для улучшения отвода стружки) 9 3.3. Фреза спиральная однозаходная с удалением стружки вверх AL1LX (твердосплавная с глубокой канавкой для отвода стружки) 10 3.4. Фреза спиральная однозаходная с удалением стружки вверх H1LX (твердосплавная) 10 4. Фреза спиральная однозаходная с удалением стружки вниз.. 11 4.1. Фреза спиральная однозаходная с удалением стружки вниз A1DLX (твердосплавная с полированной канавкой для улучшения отвода стружки) 11 5. Фреза спиральная однозаходная компрессионная (со встречно направленными ножами) 12 5.1. Спиральная однозаходная компрессионная фреза A1FLX (твердосплавная) 12 6. Фреза спиральная с двумя заходами с удалением стружки вверх.. 13 6.1. Фреза спиральная двузаходная с удалением стружки вверх 2LX (быстрорежущая сталь) 13 6.2. Фреза спиральная двузаходная с удалением стружки вверх A2LX (твердосплавная с покрытием) 14 6.3. Фреза спиральная двузаходная с удалением стружки вверх A2RX (твердосплавная с покрытием) 15 6.4. Фреза спиральная двузаходная с удалением стружки вверх H2LX (твердосплавная) 15 7. Фреза спиральная с двумя и более заходами компрессионная.. 16 7.1. Фреза концевая с двойной заточкой A2ST (твердосплавная) 16 7.2. Фреза спиральная двузаходная компрессионная A2FLX (твердосплавная) 17 8. Фреза спиральная двузаходная с удалением стружки вниз.. 17 8.1. Фреза спиральная двузаходная с удалением стружки вниз H2DLX (твердосплавная) 17 9. Фреза спиральная трехзаходная.. 18 9.1. Фреза спиральная трехзаходная с удалением стружки вверх 3LX (быстрорежущая сталь) 18 9.2. Фреза спиральная трехзаходная с удалением стружки вверх H3LX (твердосплавная) 19 10. Фреза спиральная двузаходная круглая.. 20 10.1. Фреза спиральная двузаходная круглая 2QX (быстрорежущая сталь) 20 10.2. Фреза спиральная двузаходная круглая A2QX (твердосплавная с покрытием) 21 11. Сверло спиральное.. 22 11.1. Сверло спиральное H2DR (твердосплавное) 22 12. Фреза прямая.. 23 12.1. Фреза прямая двузаходная ZX (быстрорежущая сталь) 23 12.2. Однозаходная прямая A1ZX (твердосплавная) 23 12.3. Фреза сгибочная двузаходная A2Y (твердосплавная) 24 13. Фреза фасонная.. 25 13.1. Фреза фасонная HBDA (с твердосплавными пластинами) 25 13.2. Фреза фасонная HBDB (с твердосплавными пластинами) 25 13.3. Фреза фасонная HBDC (с твердосплавными пластинами) 26 13.4. Фреза фасонная HBDD (с твердосплавными пластинами) 26 13.5. Фреза фасонная HBDE (с твердосплавными пластинами) 27 13.6. Фреза фасонная HBDF (с твердосплавными пластинами) 27 13.7. Фреза фасонная NRD (с твердосплавными пластинами) 28 13.8. Фреза фасонная BYD (с твердосплавными пластинами) 28 13.9. Фреза фасонная JZD (с твердосплавными пластинами) 29 13.10. Фреза фасонная JZDB (с твердосплавными пластинами) 29 13.11. Фреза фасонная QD (с твердосплавными пластинами) 30 13.12. Фреза фасонная QDA (с твердосплавными пластинами) 30 13.13. Фреза фасонная QDB (с твердосплавными пластинами) 31 13.14. Фреза фасонная QDC (с твердосплавными пластинами) 31 14. V образный гравер.. 32 14.1. V-образный гравер V (с твердосплавными пластинами) 32 14.2. V-образный гравер AV(твердосплавная) 32 14.3. Фреза V-образная пазовая TV (с твердосплавными пластинами) 33 14.4. Фреза V-образная пазовая ATV (твердосплавная) 34 15. Прямой гравер.. 35 15.1. Прямой гравер PX (быстрорежущая сталь) 35 16. Конический гравер.. 36 16.1. Конический гравер J (быстрорежущая сталь) 36 16.2. Конический гравер "пирамидка" 3J (быстрорежущая сталь) 37 16.3. Конический гравер AJ (твердосплавный) 38 16.4. Конический гравер "пирамидка" A3J (твердосплавный) 39 16.5. Конический гравер A1ZJ (твердосплавный) 40 16.6. Радиусный конический гравер RJ (быстрорежущая сталь) 41 16.7. Радиусный конический гравер ARJ (твердосплавный) 42

Теоретические основы по выбору режимов резания

Скорость вращения шпинделя, скорость подачи - всё это основы резанья. Получить информацию об этом сравнительно легко. В любой книге по фрезерному делу можно найти данную информацию. Ниже приводится краткий конспект одной из таких книг. Выбор диаметра фрезы для работы определяется по двум параметрам - ширине и глубине фрезерования.

Ширина фрезерования - ширина обрабатываемой поверхности задается, как правило, в чертеже и определяется размером детали или заготовки. В случае обработки нескольких заготовок закреплённых рядом, ширина фрезерования кратно увеличивается.

Глубина фрезерования (или глубина резанья) - толщина слоя снимаемого фрезой материала за один проход. Если снимать много то фреза делает два и более проходов. При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку, фрезерование производится за один проход.

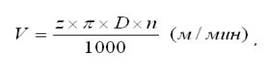

Скорость резанья - это путь (обычно обозначаемый в метрах), который проходят режущие кромки зубьев фрезы в одну минуту. Скорость резанья рассчитывается по следующей формуле: длину окружности фрезы умножаем на количество зубьев фрезы и на количество оборотов в минуту и все делим всё на 1000 (переводим миллиметры в метры).

Соответственно:

Скорость резанья обычно определяют по справочным таблицам режимов резанья. Так как скорость резанья при фрезеровании зависит от стойкости конкретной фрезы, то рекомендуемая в таблицах скорость резанья соответствует тому, на какой максимальной скорости может происходить резанье без поломки фрезы.

Подача - это величина (обычно обозначаемая в миллиметрах) перемещения шпинделя станка в продольном - Y, поперечном - X или вертикальном - Z направлении.

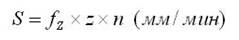

Подача в одну минуту - величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Вычисляется по формуле: подача в одну минуту равна подачи на один зуб фрезы умноженной на число зубьев фрезы и умноженной на количество оборотов фрезы в минуту.

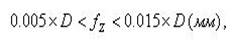

Существуют некоторые основные определения и формулы для вычисления рабочей подачи и скорости вращения шпинделя под механообработку. Для большинства материалов, подача на зуб, вычисляемая по формуле:

- это превосходное начальное значение для обработки трудно обрабатываемых материалов. Эта подача должна быть увеличена или уменьшена в зависимости от полученного на практике результата, но ее значение должно остаться в пределах следующего диапазона:

где D - номинальный диаметр фрезы.

Порядок фрезерования

1. По диаметру фрезы, ширине фрезерования, глубине резанья и подаче на один зуб, определяется скорость резанья и минутная подача. Следует учитывать особые условия конкретного фрезерования: наличие или отсутвие охлаждения, особенности конструкции фрезы и т. д.

Износ инструмента

Чем больше скорость резанья, тем больше выделяется тепла и тем больше нагреваются зубья фрезы. При достижении определённой температуры режущая кромка теряет твердость, и фреза перестаёт резать. Температура, при которой фреза перестаёт резать, для разных фрез различна и зависит от материала, из которого изготовлена фреза. 1. Новая, острая фреза - годная к эксплуатации.

Режущий инструмент

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|