|

|

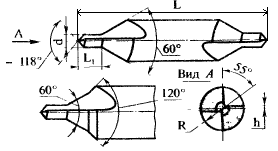

Двухперое спиральное сверло диаметром 15мм.12 Сверление -высокопроизводительный способ обработки отверстий, однако обеспечивает невысокую точность размера (до 14 квалитета) и шероховатостью только до Rz 40 - Rz 80.

Рисунок 3. Двухперое спиральное сверло

Рисунок 4. Элементы спирального сверла 1-главная режущая кромка, 2- передняя поверхность, 3- главная задняя поверхность, 4 - -поперечная режущая кромка, 5 – стружечная канавка, 6 - ленточки

Рабочая часть сверла изготавливается из инструментальной стали, а шейка и хвостовик – из конструкционной стали, обе части соединены сваркой трением.

Таблица 7 Химический состав инструментальной высоколегированной (быстрорежущей) стали марки Р6М5(%)

Таблица 8 Механические свойства быстрорежущей стали Р6М5

Для получения качественного отверстия, во избежание увода оси отверстия в сторону необходимо предварительно подрезать торец детали и зацентровать. Поэтому по справочнику, в зависимости от диаметра детали выбираем центровочное сверло Ø 2,5мм, изготовленное из высоколегированной инструментальной (быстрорежущей) стали марки Р6М5.

Рисунок 5. Центровочное сверло

ПРИЛОЖЕНИЕ Е Характеристика измерительного инструмента

Рисунок 3 - Штангенциркуль ШЦ-II, 0-250

Штангенциркуль ШЦ-II соответствует ГОСТ 166-89 и предназначен для измерения внутренних и наружных размеров, а так же для выполнения разметочных работ. Штангенциркуль ШЦ-II имеет миллиметровую шкалу и отсчетное устройство в виде нониуса. Выпускаются с ценой деления шкалы 0,05 мм и 1,0 мм. Инструменты с ценой деления 1,0 мм имеют 1 или 2-ой класс точности, для инструментов с ценой деления 0,05 мм класс точности не указывается. Наиболее распространенный диапазон измерений ШЦ-2: 0-250 мм.

Таблица 9 – Техническая характеристика Штангенциркуля ШЦ-II

ПРИЛОЖЕНИ Ж Расчет режимов резания Производится расчет режимов резания для 3 перехода 10 токарной операции. На данном переходе выполняется черновое точение цилиндрической поверхности диаметром 320 мм, на длине 100 мм. Исходные данные для расчета: диаметр обработки - d = 320 мм; глубина резания - t = 5 мм; по справочным данным выбирается подача - s = 0,7 мм/об. Скорость резания определяется по формуле: V = Cv * Kv , (1) m x y T * t * s где Cv = 420 - постоянный коэффициент, /1/; x = 0,15 - показатель степени при глубине резания, /1/; y = 0,2 - показатель степени при подаче, /1/; m = 0,2 - показатель степени при стойкости инструмента, /1/; T = 90 мин. - период стойкости резца из твердого сплава, /1/; Kv - поправочный коэффициент, учитывающий условия резания, определяется по формуле: Kv = Kmv*Kпv*Kиv*Kтv*Kuv*Krv , (2) где Kmv = 1 - коэффициент, учитывающий влияние материала детали, /1/; Kпv = 0,85 - коэффициент, учитывающий состояние поверхности, /1/; Kиv = 1,15 - коэффициент, учитывающий материал инструмента, /1/; Kтv = 1 - коэффициент, учитывающий стойкость инструмента, /1/; Kuv = 0,9 - коэффициент, учитывающий угол в плане резца, /1/; Krv = 1 - коэффициент, учитывающий радиус при вершине резца, /1/; Kv = 1*0,85*1,15*1*0,9*1 = 0,87 . По формуле (1) вычисляется скорость резания: V = 420 * 0,87 = 126,73 м/мин. 0,2 0,15 0,2 90 * 5 * 0,7 Число оборотов рассчитывается по формуле: n = 1000*V , (3) п*D где D = 320 - диаметр обрабатываемой поверхности, мм; n = 1000 * 126,73 = 126,06 об/мин. 3,14 * 320 Принимается число оборотов шпинделя n = 120 об/мин. Фактическая скорость резания определяется по формуле:

Vф = п*D*n , (4) Vф = 3,14 * 320 * 120 = 120,63 м/мин. Сила резания Pz рассчитывается по формуле: x y n Pz = 10 * Cp * t * s * Vф * Kp , (5) где Cp = 300 - постоянный коэффициент, /1/; x = 1 - показатель степени при глубине резания, /1/; y = 0,75 - показатель степени при подаче, /1/; n = -0,15 - показатель степени при скорости резания, /1/; Kp - поправочный коэффициент, учитывающий условия резания, определяется по формуле: Kp = Kmp*Kup*Kуp*Kлp*Krp, (6) где Kmp = 1 - коэффициент, учитывающий влияние материала детали на силовые зависимости, /1/; Kup, Kуp, Kлp, Krp - коэффициенты, учитывающие влияние параметров режущей части инструмента на силу резания, Kup = 0,89; Kуp = 1; Kлp = 1; Krp = 1, /1/; Kp = 1*0,89*1*1*1 = 0,89 . По формуле (5) вычисляется сила резания: 1 0,75 -0,15 Pz = 10 * 300 * 5 * 0,7 * 120,63 * 0,89 = 4978,31 Н. Мощность резания определяется по формуле: N = Pz*Vф , (7) 1020*60 N = 4978,31 * 120,63 = 9,81 кВт. 1020*60 Основное время перехода рассчитывается по формуле: To = L + L , (8) n*s n*sy где s = 0,7 мм/об - рабочая подача инструмента; sy = 3 - ускоренная подача отвода инструмента; n = 120 об/мин - частота вращения шпинделя; L - длина пути обработки, мм, определяется по формуле: L = l + l1 + l2 , (9) где l = 100 мм - длина пути резания; l1 = 3 мм - врезание; l2 = 3 мм - перебег. Тогда L = 100 + 3 + 3 = 106 мм. По формуле (8) вычисляется основное технологическое время на 3 переходе 10 токарной операции: To = 106 + 106 = 1,55 мин. 120 * 0,7 120 * 3

ПРИЛОЖЕНИЕ И

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|