|

|

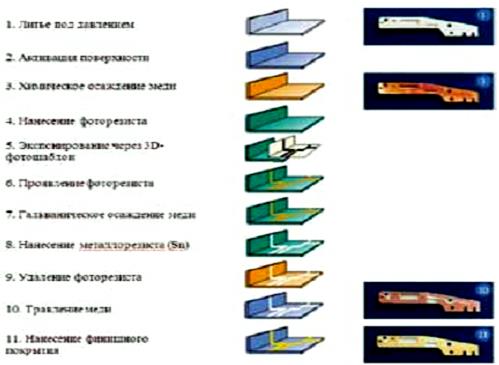

Процессы с применением однокомпонентного литья3D-фотолитография . Вся поверхность заготовки, литой из термопласта, активируется, и производится химическое осаждение меди на нее. Затем наносится, экспонируется через 3D-фотошаблон и проявляется фоторезист. После этого проводится гальваническое осаждение меди. На следующем этапе наносится металлорезист (Sn), после чего удаляется фоторезист. Затем производится травление меди и нанесение финишного покрытия.

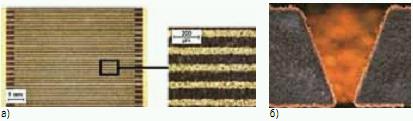

Субтрактивное лазерное структурирование. Первые три операции в данном процессе такие же, как и в предыдущем, но после химического осаждения меди производится гальваническое осаждение меди. На следующей операции происходит гальваническое осаждение металлорезиста. После этого области металлорезиста, под которыми не должно быть проводящего рисунка, удаляются лазером. Затем выполняется травление меди и нанесение финишного покрытия.

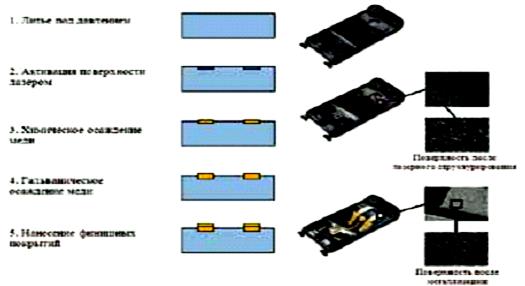

Аддитивное лазерное структурирование. Отличительная особенность применяемых в данной технологии термопластов состоит в том, что в их состав входит активируемый лазером металлоорганический комплекс. Участки отливки, на которых должен быть образован проводящий рисунок, обрабатываются лазером, и при этом происходит разрушение связей между атомами металла и другими атомами комплекса. Соответственно, при химической металлизации медь осаждается только на участки

Процесс с применением двухкомпонентного литья При реализации процесса сначала создается заготовка из термопласта, который может быть металлизирован. На следующем этапе производится активация поверхности заготовки. После этого все участки поверхности заготовки, на которых не должно быть металлизации, покрываются слоем второго термопласта. Затем на открытые участки первого термопласта производится осаждение меди, армирующей проводники. На заключительном этапе наносится финишное покрытие.

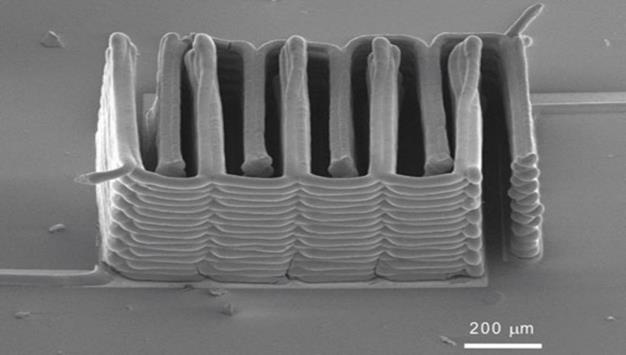

Монтаж компонентов на 3D-MID может проводиться как на паяльную пасту, так и на токопроводящий клей в зависимости от температурной стойкости используемых термопластов. В случае, если применяемый термопласт выдерживает температуру пайки оплавлением, то возможна сборка по технологии поверхностного монтажа: существуют автоматы, способные устанавливать компоненты на 3D основания сложной формы. В противном случае используется групповая пайка оплавлением легкоплавкими припоями, точечная пайка или монтаж на токопроводящий клей. Li-Ion микробатарейка имеет тонкие высокие стенки.

Рис. Li-ионная микробатарейка.

3D - RFID кольцо.

The so-called “Stanford bunny” has emerged as a convenient benchmark to gauge the quality of 3D builds, and that is why the researchers chose it for their showcase piece. The overhanging ears, for example, are a feature that not all 3D processes can pull off. Bunnies are not the only form factor that can be made with the process; in fact, many things once possible only with a full-blown semiconductor foundry suddenly become conceivable.

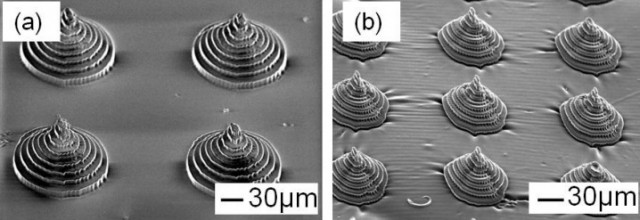

The heart of the system is a fairly expensive laser built around a titanium sapphire crystal. Ti-sapphire lasers can deliver short (femtosecond) and intense pulses of light in the megahertz range at an averaged power of around 30 milliwatts. Previous systems used tricky galvanometers to steer the laser beam itself, but the Japanese researchers instead used fast piezo-based motors. When the work (the object printed) is small relative to the laser head, it makes sense just to translate the work, rather than the higher-inertia laser. The researchers have also developed a technique where the 3D printed part can itself be used as a mold master for a separate process they call microtransfer. Here a resin commonly used in biomedical applications, PDMS, can be used to form parts like microelectrode arrays for stimulating the brain. These electrodes can also be carburized and made conductive. One side effect of the process is that heating the part for the carburization step, at temperatures up to 800 Celsius, results in a 30% shrinkage factor. Provided the shrinkage is roughly uniform, it can be properly accounted for in the original design. Implants are not the only foreseeable application for the new technique. Microscopic 3D coil structures for small scale heating devices, fuel cells, and other MEMS (microelectromechanical) applications are also being developed by the group. The technique obviously won’t be used for building computer chips, but for one-off products that require conductive structures on micron scales, it may soon see more widespread use

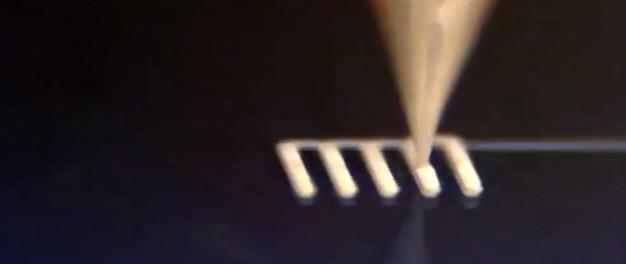

Layer by layer: This optical image shows a nozzle with a diameter of 30 micrometers depositing layers of electrode ink.

Power ink: This scanning electron microscope image shows a 3-D printed lithium-ion battery. Tiny nozzles deposit anode and cathode inks in the precise architecture. The printed product shown here is roughly a millimeter on each side and half a millimeter tall. After printing, the electrodes are sintered and packaged.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|