|

|

Пример: Алюминиевый купол для резервуара диаметром 40 м12 Реферат На тему: «Купольные конструкции»

Выполнила студентка: 412 гр. Михалкова Наталья Юрьевна Руководитель: Шафрай С. Д

Новосибирск - 2009 Содержание стр. 1.Введение 3 2. Расчет купола 4-6 2.1. Железобетонные купола 7-9 2.2. Деревянные купола 10-11 2.3. Пластмассовые купола 12 3. Пример: Алюминиевый купол для резервуара диаметром 40 м 13-23 4.Окраска несущих конструкций куполов. 24 5. Воздухоопорные конструкции 25-30 6.Бетонные купола 31 7. Список литературы 32

Введение

Ку́пол (итал. cupola — купол, свод, от лат. cupula, уменьшительное от cupa — бочка) — пространственная несущая конструкция покрытия, по форме близкая к полусфере или другой поверхности вращения кривой (эллипса, параболы и т. п.). Купольные конструкции перекрывают преимущественно круглые, многоугольные, эллиптические в плане помещения, и позволяют перекрывать значительные пространства без дополнительных промежуточных опор. Образующими формами служат различные кривые, выпуклые вверх. От вертикальной нагрузки в купольных конструкциях возникают усилия сжатия, а также горизонтальный распор на опорах. Купол – одна из наиболее эффективных форм тонкостенных пространственных конструкций. Его многообразные конструктивные решения обладают архитектурной выразительностью и позволяют перекрывать пролёты до 150 м. Типичная форма купола – это поверхность двоякой кривизны с вертикальной осью вращения, которая может быть задана уравнением вида:

Z= f ( r )= f ( x + y ).

Купольные покрытия применяются для круглых, эллиптических или полигональных в плане зданий и сооружений различного назначения. Поверхность купола с круговым основанием получается вращением вокруг вертикальной оси меридиональной кривой (образующей) – дуги круга, эллипса, параболы, циклоиды или комбинации из них. Образующей может служить прямая, при вращении которой получается конус. Купола с эллиптическим планом имеют более сложную поверхность. Могут применяться также волнистые, складчатые, а при многоугольном плане – многогранные купола. При выборе очертания купольного покрытия учитывают архитектурные и технологические требования, а также технико- экономические, включающие: минимальный расход материала на возведение купола; простоту, удобство изготовления и монтажа элементов; долговечность, возможность ухода за конструкцией; соответствие конструктивного решения купола характеру действующих нагрузок. Купола бывают пологими и подъемистыми. Пологими считаются купола при отношении стрелы подъема f к диаметру D от 1/5 до 1/ 10. В некоторых случаях по архитектурным, технологическим или иным соображениям их проектируют подъемистыми – с f/D> 1/5. Конструкция купола состоит из оболочки (плиты) и нижнего опорного кольца, воспринимающего распор. При наличии центрального светового или аэрационного проема устраивают верхнее кольцо. Материалами для тонкостенных куполов могут служить железобетон, армоцемент, клееная древесина, конструкционные пластмассы, в частности, стеклопластик. Расчет купола Методика расчета купола зависит от его типа и вида нагрузки – осесимметричной и неосесимметричной. К первой относится собственный вес конструкции, сплошной снеговой покров и симметрично подвешенное оборудование. Ко второй – ветровая нагрузка, односторонняя снеговая нагрузка и несимметрично расположенное оборудование. При отношении f/D < 1/4 ветровой напор создает на поверхности купола отсос, который разгружает купол и может не учитываться. Однако легкие, например, пластмассовые купола необходимо проверять расчетом на действие отсоса ветра. На стадии определения конструктивного решения тонкостенного купола применяют приближенные способы расчета. Они дают вполне достоверные результаты , зачастую с точностью выше реальных допусков, практикуемых при подборе сечений ориентированными на реализацию вычислений с помощью компьютера. Тонкостенные купола можно рассчитывать по безмоментной теории, условиями применения которой являются: плавность изменения толщины оболочки, радиуса кривизны ее меридиана, интенсивности нагрузки; свободное перемещение оболочки в радиальном и кольцевом направлениях. Безмоментное опирание купола по внешнему контуру представляется как непрерывное, шарнирно- подвижное, образуемое стерженьками – опорами, направленными по касательным к меридиональным сечениям оболочки. В этом случае оболочка будет статистически определима . При нарушении названных условий напряженное состояние купола должно определяться с учетом действия изгибающих моментов в краевых зонах. В безмоментном напряженном состоянии оболочка купола работает как тонкая мембрана и поэтому подвержена только нормальным усилиям, действующим в ее срединой поверхности. На практике это положение можно принять в отношении всего купола кроме приопорной зоны, где появляются изгибающие моменты. Рассмотрим купол произвольного очертания, двоякая кривизна R1 и R2. В общем случае элемент оболочки купола, ограниченный двумя меридиональными и двумя кольцевыми сечениями, находятся под воздействием нормальных усилий – меридионального N1 и кольцевого N2, а также касательного усилия S, отнесенных к единице длины сечения. При загруженности купола осесимметричной нагрузкой ( собственный вес , снег на всей поверхности) усилие S= 0, а усилия N1 и N2 определяют из условий статики как функции только угловой координаты ф ( широты). Напряженное состояние купола при осесимметричной нагрузке характеризуется следующим уравнением равновесия:

N1/R1 + N2/R2=qф, Где qф – нормальная к поверхности купола составляющая внешней нагрузки q (на 1 м2 поверхности купола). Для определения меридионального усилия N1 кольцевым горизонтальным сечением отсекается верхняя часть купола и рассматривается ее равновесие. На отсеченный сегмент действует сжимающая сила Qф , которая представляет собой сумму всех нагрузок, приложенных выше рассматриваемого сечения. Исходя из условия , она должна уравновешиваться меридиональными усилиями N1 по периметру кольцевого сечения радиуса r:

Q - N1sinф 2пr = 0.

Где ф – текущая угловая координата ( отсчитывается от оси вращения); r = R2sinф. Следовательно, N1 = Q / ( 2пr sinф) = Q / ( 2пR sin ф).

Кольцевое усилие N2 находят из уравнения :

N2 = R2 ( qф – N1/R1). Распор купола определяется как горизонтальная проекция меридионального усилия N1: Fh = N1 cosф = (Q /2пr) ctgф. Распор в уровне опорного кольца (ф = ф0): Fh,0 = N1,0 cos ф0 = ( Q /2пr ) ctgф0,

где N1,0 – меридиональное усилие в уровне опорного кольца; ф0 – половина центрального угла дуги оболочки в меридиональном направлении; r0- радиус опорного кольца; Q - нагрузка, действующая на купол. Распор Fh действует на опорное кольцо в радиальном направлении, поэтому растягивающее усилие в опорном кольце:

N0 = Fh,0 r0 = N1,0 cosф0r0 = (Q /2п) ctgф0.

Сжимающее усилие в верхнем кольце от нагрузки qпри соответствующей текущей координате ф определяется аналогично. Под действием вертикальной нагрузки купол сжат, а вблизи опорного кольца растянут. Существует нейтральное кольцевое сечение ( « параллель »), вдоль которой усилия N2 равны нулю. Координата этой параллели определяется формой купола и видом нагрузки. Ее можно вычислить, приравняв к нулю выражение в скобках в формуле. Дальнейшее рассмотрение оболочки вращения под действием конкретных нагрузок проведем на примере сферического купола. Геометрически он наиболее прост, а основные выводы качественного порядка, сделанные для сферы, могут быть распространены на купола других форм. Для сферы R1 = R2 = R формулы приобретают вид:

N1 Q /(2пRsin ф); N2 – q R – N1.

Угол ф, при котором кольцевые усилия в куполе меняют знак, превращаясь из сжимающих в растягивающие, равен 52 при действии собственного веса и 45 – при полной снеговой нагрузке. Для того, чтобы избежать растягивающих кольцевых усилий, стрела подъема купола f не должна превышать 1/5D. Более подъемистые купола нуждаются в специальных кольцевых затяжках в нижних приконтурных зонах. Аналогично вычисления и критических величин углов могут быть выполнены для куполов вращения других очертаний. При действии горизонтальных сил ( ветер, сейсмика ) и несимметричных нагрузок ( одностороннее расположение снега) напряженное состояние купола характеризуется, кроме нормальных усилий N1 и N2, также касательными ( сдвигающими) усилиями S. Расчет существенно усложняется и его выполняют по специальной методике. Усилия N1 и N2 в гладкой оболочке купола, как правило, невелики, поэтому ее толщина определяется, главным образом, конструктивными или технологическими соображениями. Особое внимание уделяют устойчивости купола. Формулы ее проверки, характерные для каждого материала, даются при рассмотрении особенностей куполов из различных материалов. Волнистые и складчатые купола составляют особую группу. С архитектурной точки зрения они весьма эффектны, обладают богатой пластикой и немалыми конструктивными достоинствами, связанными с жесткостью формы. Будучи сплошностенчатыми ( гладкими) или решетчатыми, они могут быть отнесены, соответственно, к тонкостенным или ребристым куполам. В железобетоне выполняют волнистые и складчатые купола, а из клееной древесины – чаще складчатые.

Железобетонные купола Для железобетонных тонкостенных куполов характерны гладкие или волнистые ( складчатые) формы, описываемые, в целом, поверхностью вращения. Область эффективных пролетов таких покрытий – от 25 до 120 м. Однако известны уникальные сооружения, имеющие более крупные пролеты, например D = 132 м (г. Урбана, США ). В зависимости от отношения стрелы подъема fк диаметру D опорного контура различают купола пологие – f/D = 1/5…1/10 и подъемистые – f/D> 1/5. Наибольший экономический эффект получается при f/D = 1/3…1/5, однако в целях уменьшения поверхности покрытия рекомендуется принимать f/D = 1/6..1/7. Основными конструктивными элементами купола являются оболочки и нижнее опорное ( растянутое) кольцо, воспринимающее распор. При наличии центрального проема устраивают верхнее ( сжатое) кольцо. Если по периметру купола D<30 м имеется плоское кольцевое перекрытие, распор воспринимается последним. Железобетонные купола могут быть монолитными, сборными и сборно-монолитными. Оболочки монолитных куполов выполняют, преимущественно, гладкими, а сборных – ребристыми из цилиндрических или плоских панелей. На стадии предварительного проектирования толщину t гладкой оболочки принимают равной 1/600…1/800 радиуса кривизны купола в вершине, но не менее 50 мм по технологическим условиям, с постепенными увеличением ее к опорному и фонарному кольцу. В последующем расчете толщину оболочки уточняют проверкой условия устойчивости. В том случае, когда гладкая оболочка не проходит по устойчивости или на нее действуют сосредоточенные нагрузки, поверхность купола усиливается меридиональными , а при необходимости и кольцевыми ребрами, высота hкоторых принимается равной (1/100...1/150) D. Конические купола имеют толщину оболочки t= (1/100...1/150) D, а следовательно , значительно уступают сферическим по технико- экономическим показателям. Купол конструируют в соответствии с усилиями, полученными расчетом. Оболочка купола, за исключением приопорной зоны, сжата. Сжимающие усилия воспринимаются полностью бетонным сечением оболочки, поэтому ее армируют конструктивно в количестве не менее 0,2 % площади сечения бетона. В монолитном куполе арматура располагается по меридианам и концентрическим окружностям ( параллелям). Гладкую оболочку толщиной до 70 мм армируют одиночной сеткой из проволоки или стержней ( классы стали Вр-I, А–II, А-III) диаметром 4…6 мм и шагом 150…200 мм, располагаемой в середине сечения оболочки. При большей толщине устанавливают две сетки. В месте примыкания оболочки к нижнему опорному кольцу ставят дополнительному меридиональную арматуру для восприятия краевого изгибающего момента, по которому расчетом определяют количество стержней и заводят их в опорное кольцо. В этой же зоне размещают кольцевую арматуру для восприятия местных растягивающих кольцевых усилий. Способ возведения монолитных куполов любого очертания на сплошных лесах и подмостях, повторяющих геометрию купола, сложен, требует больших затрат и поэтому применяется редко. Такие покрытия предпочтительно сооружать индустриальными методами с использованием сборно-разборной или пневматической опалубки. Наиболее распространены купола из сборных железобетонных элементов. При их возведении стрелу подъема целесообразно выбирать такой, чтобы в оболочке возникли усилия сжатия. В сборном или сборно-монолитном варианте купол состоит из криволинейных или плоских трапецивидных плит ( панелей) толщиной не менее 30 мм, усиленных по краям продольными ребрами, размеры и армирование которых назначают в соответствии с требованиями транспортирования и монтажа. Высота сечения h ребер плиты принимается равной 1/20…1/30 их длины l,а ширина b= ( 0,25…0,5)h, но не менее 40 мм. В кольцевом направлении в плите устраиваются ребра через 2…3 м. Поле плиты армируют сварной сеткой из проволоки класса Вр-I или стержней классов А-II, А-III c шагом 100…200 мм. Ребра плиты армируют сварными каркасами с рабочими стернями из стали классов А-II, А-III. В приопорной зоне плитц утолщают. Для замоноличивания купола по линиям сопряжения сборных элементов оставляют зазоры шириной 40…100 мм. Соединение элементов выполняют на сварке стальных закладных деталей из пластин, уголков и т.п. Прочность закладных деталей и соединительных накладок проверяют расчетом. Бетон оболочки и швов замоноличивания должен быть не ниже классов В-20. Нижнее опорное кольцо может быть монолитным или сборным. Его рабочую арматуру рассчитывают на центральное растяжение без учета работы бетона. При небольшом диаметре купола (до 30 м) опорное кольцо может выполняться без предварительного напряжения и армироваться кольцевыми стержнями из стали классов А-II, А-III, диаметром 20…30 мм, стыкуемыми по длине на сварке. В куполах большего диаметра для повышения трещиностойкости опорного кольца и уменьшения размеров его сечения используют предварительное напряжение высокопрочной стержневой арматурой классов А-IV, А-V или проволочной арматурой классов В-II, в виде пучков, прядей и др. Рабочую арматуру размещают либо в массиве опроного кольца ( в каналах, впоследствии инъецируемых раствором), либо в криволинейных пазах на его поверхности. Напрягаемую арматуру закладывают торкрет-бетоном толщиной 20 мм. Купола могут опираться на различные конструкции – стены, колонны, фундаменты. В оболочке купола допускается устройство отверстий и проемов для освещения и аэрации в пределах расстояния между ребрами. Отверстия могут быть круглыми, овальными или многоугольными. Сжимающие напряжения в оболочке купола не должны превышать Rb,а растягивающие напряжения - 0,3Rb.Приопорные участки, где , армируют, исходя из условия полного восприятия арматурой растягивающих усилий. При > 3Rbt толщину оболочки увеличивают. При безмоментном решении сопряжение оболочки купола с нижним кольцом компонуют так, чтобы меридиональные усилия от нагрузки проходило через центр тяжести поперечного сечения кольца, вызывая в нем лишь осевое растяжение без изгиба. В реальной конструкции оболочка упруго закреплена в опорном кольце. Поэтому безмоментное напряженное состояние ее в этой зоне нарушается, а вдоль меридиана возникают местные изгибающие моменты M0 (« краевой эффект»), которые быстро уменьшаются по мере удаления от края оболочки. Определяют их различными методами. Устойчивость гладких куполов считается обеспеченной при условии, что интенсивность полной расчетной нагрузки: q < 0,2Eb,def (t/R) ,

где Eb,def –модуль деформации бетона, принимаемый равным (0,319...0,212)Ebв зависимости от его относительной влажности; Eb– модуль упругости бетона; t - толщина оболочки; R- наибольший из двух радиусов главных кривизны поверхности.

Устойчивость сборных ребристых куполов проверяют по этой же формуле, используя условные ( фиктивные) значения tиEb: t = 12J/A ; Eb,fic = Eb A/(at ), где а – расстояние между ребрами; A, J –площадь и момент инерции таврового сечения, состоящего из ребер и полки шириной а.

Деревянные купола Деревянные тонкостенные купола проектируют диаметром основания D=12…36 м. Они, как правило, имеют сферическое очертание. Купол состоит из кольцевого и косого дощатых настилов, подкрепленных легкими меридиональными ребрами ( арочками), верхнего и нижнего опорного кольца… Меридиональные ребра воспринимают сжимающие усилия в оболочке по направлению меридиана и передают их на верхнее и нижнее кольца. Ребра состоят из нескольких слоев склеенных или сшитых гвоздями досок общей высотой поперечного сечения не менее 1/250D, принимаемой из условия жесткости. Шаг ребер по нижнему опорному кольцу назначают равным 0,75…1,5 м для обеспечения устойчивости купола. Кольцевой настил воспринимает усилия, действующие в кольцевом направлении оболочки. Толщину досок этого настила принимают равной 19…25 мм. В нижней части купола , где могут возникать растягивающие кольцевые усилия ( при f/D>1/5), настил выполняют из одного слоя досок толщиной, равной двойному нижнему кольцевому настилу. Косой настил воспринимает сдвигающие усилия, которые возникают при несимметричной нагрузке на купол. Он состоит из одного слоя досок толщиной 16…25 мм, укладываемого сверху кольцевого настила под углом 45 к меридиональным ребрам ( в виде «елочки»). Нижнее опорное кольцо воспринимает распор меридиональных ребер и работает на растяжение. Оно может быть жнлнзобетонным, деревянным или металлическим в зависимости от вида нижних опорных конструкций ( железобетонные фундаменты, металлические или деревянные стойки и др. ). Концы ребер анкеруют в опорном кольце, а последнее надежно соединяется с нижележащими конструкциями. Верхнее кольцо изготавливают металлическим или деревянным. Деревянные кольца могут быть клееными или кружальными на гвоздях. Тонкостенные купола могут быть выполнены из крупнопанельных клеефанерных элементов, что значительно снижает трудоемкость возведения покрытия. Купола собирают с помощью лесов. Статистический расчет тонкостенных оболочки купола производят по безмоментной теории. Ребра рассчитывают на меридиональное усилие Fм = aN1, где а -длина дуги между ребрами на рассматриваемой широте, определяемой угловой координатой ф; N1- меридиональное усилие, определяемое по формуле. Устойчивость тонкостенного сферического купола проверяют по формуле критического напряжения: Ocr = Et/(1,7R) < EOc , Где EOc - суммарное сжимающее напряжение от всех видов нагрузки; E –модуль упругости материала; t –толщина оболочки; R –радиус кривизны купола

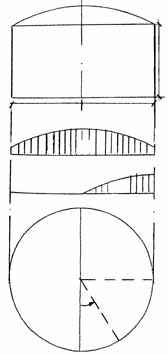

Купола из пластмасс В качестве материала для тонкостенных гладких куполов могут использоваться пластмассы, обладающие свето- и радиопрозрачностью. Область применения – фонари из светопрозрачного органического стекла («плексигласа»), цельные небольших размеров или составные диаметром до 10 м при толщине оболочки до 20 мм; купола обтекателей радиолакационных антенн диаметром до 60 м и высотой до 40 м. Легкость, прочность, удобоформуемкость стеклопластиков позволяют использовать их для изготовления панелей сборных куполов. Купола-оболочки бывают однослойными, двух- и трехслойными. Однослойные купола изготавливают из оргстекла, полиэфирного светопрозрачного стеклопластика и пенопласта ( пенополистирола и др.). Двухслойная оболочка состоит из наружного стеклопластикового слоя и внутреннего пенопластового. Трехслойные купола общей толщиной от 15 до 50 мм имеют стелопластиковые обшивки толщиной до 3 мм и средней слой из пенополистирола,пенополиуретана, сотопласта и просто воздушной прослойки. Диаметр и толщина однослойных куполов из органического стекла достигают, соответственно, 10 м и 20 мм; из стеклопластика – 9м и 6 мм; из пенопластика – 24 м и 200 мм. Параметры двухслойных куполов аналогичны однослойным стеклопластиковым, так как внутренний пенопластиковый слой, в основном, выполняет функцию утеплителя. Трехслойные купола возводят диаметром до 25 м и общей толщиной оболочки до 50 мм. Однослойные панели сборных куполов могут быть лотковой, треугольной или трапецивидной формы ( плоской или выпуклой). Они имеют отбортовки ( фальцы), удобные для болтовых соединений. При необходимости в швах прокладывают металлические полосы жескости или кромки панелей усиливают уголками. Таким панелям можно придавать любые формы. Детали трехслойной прослойки панели типа « сэндвич» . Пример: Алюминиевый купол для резервуара диаметром 40 м Ружанский И.Л., кандидат технических наук В ЦНИИПСК им. Мельникова в 2001 г. разработана конструкция алюминиевого купола для стального резервуара объемом 20 000 м3. Материал купола — отечественные алюминиевые сплавы, удовлетворяющие требованиям по свариваемости, прочности, теплоустойчивости и коррозионной стойкости. Несущий каркас купола из алюминиевого сплава АДЗЗТ1, ограждающие конструкции - обшивка толщиной 1,5 мм полистовой поставки из алюминиевого сплава АМГ-6. Конструктивные элементы купола и его монтаж производило ЗАО Нефтемонтаждиагностика (Уфа). В статье также обсуждаются вопросы загружения снеговыми нагрузками, которые отсутствуют для подобных сооружений в действующем СНиП 2.01.07-85 * "Нагрузки и воздействия". Рекомендации по назначению ветровых и снеговых нагрузок специально для данного сооружения были разработаны Лабораторией проблем прочности и надежности сооружений ЦНИИСК им. Кучеренко. Расчеты сооружения выполнены параллельно по двум комплексным программам: РАСК, разработанной в ЦНИИПСК; КАТРАН, интегрированной в графический редактор АutoCAD- 14 и разработанной на кафедре САПРТКС в Государственном университете путей сообщения (бывш. МИИТ). Проект производства работ на монтаж купола разработан совместно АООТ ПИ Нефтеспецстройпроект и ЗАО Нефтемонтаждиагностика. В настоящее время смонтированы два купола (над резервуарами № 26 и 27 в НПС Староликеево). Алюминиевый купол диаметром 40340 мм по осям опор имеет форму сферы с радиусом 29000 мм и стрелой подъема 8250 мм. Несущий каркас купола разработан в сетчатом варианте.

В отличие от системы ULTRAFLOT стержневая сетка несущего каркаса разработана по звездчатой схеме и имеет 64 опоры, шарнирно закрепленные на стальном опорном кольце жесткости резервуара, которое одновременно является нижним распорным кольцом купола. Опорные узлы не допускают смещения опор купола относительно стенки резервуара. Все элементы каркаса купола представляют собой прямолинейные стержни из прессованных двутавров высотой 240 мм двух типов сечений: один — для основных элементов, второй, более мощный, — для опорных стержней купола. Все элементы каркаса соединены на болтах. Узел соединения элементов каркаса разработан с применением высокопрочных болтов М16 — это так называемое сдвигоустойчивое соединение, которое требует на порядок меньшую точность изготовления, чем соединение на срезных болтах системы ULTRAFLOT.

Узловые силовые накладки разработаны конусными, причем угол раскрытия конуса — величина расчетная, что позволило иметь один типоразмер накладки для всего купола..

Общая устойчивость купола обеспечена конструкцией каркаса в сочетании с узловыми соединениями. Крепление монтажных элементов обшивки к элементам каркаса осуществляется внахлест на самонарезающих винтах через накладки. Когда ширина поставляемых листов обшивки меньше, чем габарит ее монтажного элемента, обшивка стыкуется на заводе-изготовителе равнопрочными сварными швами. Конструктивные решения купола, в том числе основных узловых соединений, обладают патентной новизной. Поданы следующие заявки на изобретения: "Узел соединения двутавровых или тавровых стержней купольного сооружения". Приоритет от 19.01.01г., решение о выдаче патента от 13.02.02 г.; "Узел крепления листовой обшивки". Приоритет от 01.08.01 г.; "Алюминиевый сетчатый купол". Приоритет от 27.09.01г. При изготовлении элементов каркаса и силовых накладок на заводе учитывали следующие требования к точности: длины элементов каркаса — с точностью, предусмотренной ГОСТ 23118-99; для узловых элементов и каркаса при соединении на высокопрочных болтах М16 в отверстия диаметром 18 мм расстояния между группами отверстий с точностью от 0 до ±0,5 мм; между отверстиями в группе — от 0 до ±0,2 мм; диаметр отверстия 18±0,2 мм. Разметка и сверловка отверстия — по кондуктору. Расчет купола производили с учетом следующих основных нагрузок и их сочетаний: собственная масса конструкции, снег, ветер, температурный перепад 80°С. В связи с тем что опорные узлы купола выполнены несмещаемыми относительно стенки резервуара, расчеты проводили с учетом совместной работы купола и стенки резервуара. Расчетными в этом случае являются сочетания для нагрузок: собственная масса + симметричный снег и собственная масса + несимметричный снег. По данным наблюдений за многолетний период на четырех метеостанциях, расположенных вблизи района строительства резервуаров, была проанализирована изменчивость наибольших ежегодных значений веса снегового покрова. Аппроксимация изменчивости выполнена по первому предельному распределению Гумбеля. В качестве расчетной принята снеговая нагрузка 280 кгс/м2 (среднее значение по четырем метеостанциям с повторяемостью 1 раз в 25 лет). Симметричное загружение снеговой нагрузкой покрытия резервуара принято в соответствии:

μ1 = cos 1,6α , где α — угол уклона покрытия, град (для всех углов β ). В случае несимметричного загружения при расчете покрытия на одной его половине принята нагрузка, равная нулю, а на второй половине нагрузка определяется по формуле μ2 = (α2/700 + sin4.8α)sinβ, где β — угол (град), отсчитываемый от неподвижного радиуса покрытия в плане до радиуса, проходящего через проекцию рассматриваемой точки покрытия О. Так, например, по сечению II-II коэффициент μ2 = 0. По сечению I-I на диаметре μ2 = 2. Окончательные расчеты с учетом совместной работы купола и стенки резервуара производили методом конечных элементов по программе КАТРАН. Конструкция купол - резервуар представляет собой пространственную систему, состоящую из пластин и стержней. Положение каждого узла характеризуется шестью степенями свободы. Для сборки расчетной схемы использовали два типа конечных элементов: пространственный стержень и прямоугольную пластинку. Расчетные эксперименты показали, что ниже третьего пояса стенки резервуара (6 м по высоте) возмущения в напряженно-деформированном состоянии от совместной работы купола и стенки пропадают. По результатам расчетов два верхних пояса стенки резервуара толщиной 8 мм, суммарной высотой около 4 м были усилены ребрами жесткости.

Подготовка установки купола

Конструкция купол - резервуар полностью удовлетворяет отечественным требованиям по деформативности, прочности, а также по условиям изготовления и монтажа системы. Монтаж первого купола проводили в два этапа: сначала осуществляли контрольную сборку несущего каркаса на заводе-изготовителе; затем собранный каркас разобрали, перевезли на монтажную площадку, где смонтировали полностью, после чего подняли на проектную отметку.

Контрольную сборку второго купола на заводе-изготовителе не проводили. Купол собирали внутри резервуара на его днище.

Сборка купола

Сборку каркаса проводили от центрального узла купола к периферии методом подращивания . Каждый раз после замыкания очередного кольца собранную часть купола с помощью инвентарных ручных подъемников приподнимали на заданную высоту и устанавливали элементы каркаса следующего яруса .

При этом соединение элементов каркаса каждого яруса производили на нижних узловых накладках, а после монтажа всех элементов узла и фиксации их на нижней узловой накладке следующего яруса устанавливали верхние накладки. Затяжку высокопрочных болтов в каждом узловом соединении производили только после сборки всех смежных узлов. Контактные поверхности подвергали пескоструйной обработке. Коэффициент трения между соединяемыми элементами приняли равным 0,45.

По мере сборки каркаса, после затяжки болтовых соединений очередного яруса, устанавливали карты обшивки, которые представляют собой плоские отбортованные треугольные элементы, часть из которых имеет технологические отверстия и врезанные патрубки. Карты обшивки изготовляли на заводе в Уфе и в пакетированном виде доставляли в Староликеево. Обшивку к стержням каркаса крепили на самонарезающих винтах через накладки. После установки всех карт обшивок, примыкающих к данному узлу, на него устанавливали алюминиевый колпак, предотвращающий затекание воды. Все стыки конструкции герметизируются.

На фото 15 и 16 показаны вид сверху и интерьер купола, собранного внутри резервуара. После сборки купол целиком подняли на проектную отметку с помощью 16 ручных цепных полиспастов, которые вверху закрепили за монтажные гуськи, установленные на кольце жесткости резервуара, а на 16 внешних узлах купола — за специальные монтажные накладки. Купол был вывешен над резервуаром, после чего в узлы купола подвели опорные стержни.

После затяжки болтов в этих узлах купол установили на проектные посадочные места. Общий вид сооружения.

Необходимо отметить, что рассмотренная в статье работа по проектированию, изготовлению и монтажу отечественных алюминиевых куполов над резервуарами была впервые успешно выполнена силами отечественных проектировщиков, заводов- изготовителей и монтажников. Гарантийный срок службы такого алюминиевого купола в средне-агрессивной среде - 25 лет без капитального ремонта, что в несколько раз превышает срок службы стальных крыш над резервуарами аналогичного типа. Кроме того, масса алюминиевого купола примерно в 5 раз меньше массы стального тех же параметров, что значительно облегчает работу стенки резервуара. Следовательно, можно считать, что сложились условия для широкого применения отечественных алюминиевых куполов в качестве стационарных крыш над резервуарами различного объема и назначения.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

сборка узла купола

сборка узла купола