|

|

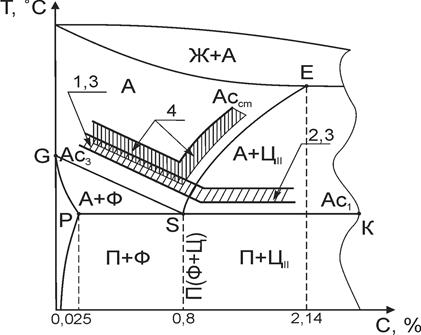

РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ12 КОНТРОЛЬНОГО ЗАДАНИЯ Номер варианта выбирается по двум последним цифрам шифра зачетной книжки студента. Если число двух цифр шифра превышает 50, то для определения варианта задания необходимо от него отнять 50. Полученное число есть номер варианта контрольного задания. Контрольная работа составлена таким образом, чтобы проверить знания студента в объеме читаемого курса. Вопрос 1. Требуются знания в области атомно-кристаллического строения металлов и теории строения сплавов, теории пластической и упругой деформации, методов испытания механических свойств металлов и сплавов, а также влияния степени деформации и последующего нагрева на структуру и свойства деформируемого металла (пп. 2.1, 2.2). При этом необходимо обратить внимание на типы связей, типы кристаллических решеток. Свойства реальных кристаллов определяются известными несовершенствами кристаллического строения, поэтому необходимо разобраться в видах несовершенств и особенно в строении дислокаций, причинах их легкого перемещения в кристаллической решетке и влияния дефектов на механические свойства. При изучении процесса кристаллизации необходимо иметь в виду решающее значение реальной среды в формировании структуры литого металла, а также возможность искусственного воздействия на строение путем модифицирования. Необходимо разобраться в термодинамических причинах фазовых превращений и теоретических основах процесса кристаллизации. В вопросах по строению металлов и сплавов в твердом состоянии уяснить понятия «структура», «фаза», «компонент», а также что такое твердый раствор, химическое соединение, являющиеся основными фазами в сплавах. Усвоить общую методику построения диаграмм состояния для различных случаев воздействия компонентов в твердом состоянии. Уметь применять правило отрезков, правило фаз и определять химический состав фаз. Необходимо ознакомиться с физической природой деформации и разрушения. Уяснить влияние пластической деформации на основные характеристики механических и физических свойств металлов и сплавов. Разобраться в сущности явления наклепа и его практическом применении. Необходимо знать сущность рекристаллизационных процессов: отдыха, возврата, первичной и вторичной рекристаллизации, протекающих при нагреве холоднодеформированного металла. Различать холодную и горячую пластическую деформацию. Освоить методику назначения режима рекристаллизационного отжига и знать практическое значение этого отжига. Необходимо ориентироваться в методах испытаний механических свойств, проводимых в статических и динамических условиях. Знать технологические свойства металлов и сплавов. Вопрос 2. Требует знания в области атомно-кристаллического строения металлов и теории строения сплавов. На этой теории базируется диаграмма состояния железоуглердистых сплавов Fe – Fe3C (пп. 2.1, 2.3). Изучите названные теоретические вопросы (прил. 1). Для выполнения конкретной задачи по диаграмме Fe – Fe3C необходимо вычертить эту диаграмму. Заполнить структурный состав в каждой области диаграммы. Затем для конкретного сплава, указанного в задании, провести вертикальную линию и отметить критические точки – это точки пересечения вспомогательной линии с основными линиями диаграммы состояния. Перенести эти температуры на кривую охлаждения в координатах «Температура Т, °С» – «Время t, с». Построить кривую охлаждения, помня о том, что в процессе кристаллизации выделяется тепло, и поэтому на кривой охлаждения появляется перегиб либо площадка. Условия кристаллизации зависят от фазового состава сплава и определяются с помощью правила фаз. Проследите за механизмом формирования структуры сплава в процессе кристаллизации и зарисуйте окончательную структуру. Для этого на кривой охлаждения в каждой фазовой области укажите структурные превращения. Правильность построения кривой охлаждения подтвердите расчетом числа степеней свободы с помощью правила фаз. Пример построения кривой охлаждения приведен на рис.1 (прил. 1). Вопрос 3. Предусматривает знание теории и технологии термической обработки, а также химико-термической обработки (цементации, нитроцементации, азотирования) (пп. 2.4, 2.5). Для выполнения этого задания необходимо ознакомиться с фазовыми превращениями в сталях при нагреве выше критических температур, при охлаждении с различными скоростями, а именно с печью, на воздухе, в масле и в воде. Изучите особенность превращения в сталях при охлаждении в изотермических условиях (прил. 2 и 3). На основе теории термической обработки разберитесь с основными видами термической обработки стали: отжигом I и II рода, закалкой и отпуском. При выполнении этого задания требуется конкретное назначение режимов обработки (температуры нагрева, условий выдержки и охлаждения). На всех этапах необходимо указать структурные превращения, происходящие в сталях, и, если требуется в задании, их окончательные свойства (прил. 4 и 5). Вопрос 4. Требует знания в области конструкционных сталей углеродистых и легированных общего и специального назначения (п.2.6). Изучите конструкционные машиностроительные стали общего назначения (цементуемые и улучшаемые). Разберитесь с особенностью легирования этих сталей и типовыми режимами их упрочняющей обработки (прил. 6), а так же чугунов (прил. 7). Познакомьтесь со сталями специального назначения, а именно с рессорно-пружинными, износостойкими, коррозионно-стойкими и жаростойкими сталями и сплавами. При выполнении этого задания необходимо правильно назначить типовой режим упрочняющей термической обработки конкретной марки стали, предварительно расшифровав ее по химическому составу и назначению. При этом необходимо описать влияние легирующих элементов на структуру и свойства сталей. Определить группу сталей по структуре в равновесном состоянии. Подтвердить знания в области теории термической обработки при описании структурных превращений в сталях, происходящих на всех этапах упрочняющей термической обработки. Вопрос 5. Предусматривает знания в области инструментальных сталей для режущего, штампового и мерительного инструментов. Включает в себя также вопросы по твердосплавным инструментальным сплавам (п. 2.6, прил. 8 и 9). Аналогично вопросу 3, требуется расшифровать марку стали или сплава по химическому составу, назначению. Для полной расшифровки инструментального материала необходимо указать основные его свойства: твердость, прочность, ударную вязкость и теплостойкость. Описать технологические свойства этих материалов: обрабатываемость давлением, резанием, шлифуемость. В зависимости от применения инструментальной стали правильно назначить режим упрочняющей термической обработки с конкретным описанием структурных превращений на всех ее этапах. Вопрос 6. Включает в себя вопросы из области цветных сплавов на основе алюминия, меди, магния и никеля. Требует знаний в области расшифровки этих материалов по химическому составу и применению, а также в области их термической обработки. Кроме того содержит вопросы в области неметаллических и композиционных материалов (п. 2.6, прил. 10-14). Вопрос считается раскрытым полностью, если в ответе указаны основные и технологические свойства конкретной марки материала, способ производства заготовки и правильно назначена термическая обработка, описана структура.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ 1. Б. Н. Арзамасов. Материаловедение: учеб. для вузов / Б. Н. Арзамасов [и др.]; под общ. ред. Б. Н. Арзамасова, Г. Г. Мухина. – 3-е изд., перераб. и доп. – М.: Изд-во МГТУ, 2004. – 648 с. 2. Материаловедение и технология металлов : учеб. для студентов машиностроит. специальностей. вузов / Г. П. Фетисов [и др.] ; под ред. Г. П. Фетисова – 3-е изд., испр. и доп. – М. : Высш. шк., 2005. – 862 с. ; ил. 3. Лахтин, Ю. М. Материаловедение и термическая обработка / Ю. М. Лахтин – М.: Альянс, 2009. – 448 с. 4. Марочник сталей и сплавов / под ред. А. С. Зубченко. – М.: Машиностроение, 2003. – 784 с. 5. Конструкционные материалы : справочник / под ред. Б. Н. Арзамасова. – М. : МГТУ им. Н. Э. Баумана, 2005. – 688 с. 6. Короткова, Л. П. Конструкционные материалы : учеб. пособие / Л. П. Короткова ; ГУ КузГТУ. – Кемерово, 2005.– 156 с. 7. Короткова, Л. П. Инструментальные материалы : учеб. пособие / Л. П. Короткова ; ГУ КузГТУ. – Кемерово, 2006. – 178 с. 8. Методические указания кафедры «Технология металлов». 8.1. Механические свойства металлов и сплавов: метод. указания к ЛР по курсу «Материаловедение» / сост.: В. В. Драчев; ГУ КузГТУ. – Кемерово, 2011. – 12 с. 8.2. Диаграммы состояния двухкомпонентных сплавов: метод. указания к ЛР по курсу «Материаловедение» / сост.: Д. В. Видин; ГУ КузГТУ. – Кемерово, 2013. – 14 с. 8.3. Микроструктура, свойства и маркировка углеродистых сталей: Методические указания к лабораторной работе по курсу «Материаловедение» для студентов механических специальностей / сост.: В. В. Драчев, К. П. Петренко; ГУ КузГТУ. – Кемерово, 2010. – 16 стр. 8.4. Микроструктура, свойства и маркировка чугунов: Методические указания к лабораторной работе по курсу «Материаловедение» для студентов направлений 552900, 550200, специальностей 240100, 240400, 150200 / сост.: С. В. Лащинина; ГУ КузГТУ. – Кемерово, 2010. – 13 стр. 8.5. Диаграмма «Fe – Fe3C»: метод. указания для выполнения лабораторной работы по курсу «Материаловедение» для студентов специальностей / сост.: Видин Д.В..; ГУ КузГТУ. – Кемерово, 2009. – 12 с. 8.6. Термическая обработка сталей: метод. указания к ЛР по курсу «Материаловедение» / сост., С. В. Лащинина ГУ КузГТУ. – Кемерово, 2013. – 19 с. 8.7. Определение прокаливаемости сталей: метод. указания к ЛР по курсу «Материаловедение» / сост.: С. В. Лащинина; ГУ КузГТУ. – Кемерово, 2012. – 10 с. 8.8. Химико-термическая обработка сталей: метод. указания к ЛР по курсу «Материаловедение» / сост.: В. В. Драчев, К. П. Петренко; ГУ КузГТУ. – Кемерово, 2009. – 13 с. 8.9. Микроструктура и свойства легированных конструкционных сталей общего и специального назначения: метод. указания к ЛР по курсу «Материаловедение» / сост.: Л. П. Короткова, С. В. Лащинина; ГУ КузГТУ. – Кемерово, 2009. – 28 с. 8.10. Инструментальные стали и сплавы: метод. указания к ЛР по курсу «Материаловедение» / сост.: Л. П. Короткова; ГУ КузГТУ. – Кемерово, 2009. – 14 с. 8.11. Классификация и маркировка цветных металлов и сплавов: метод. указания для выполнения лабораторной работы по курсу «Материаловедение» / сост.: Драчев В. В.; ГУ КузГТУ. – Кемерово, 2010. – 23 с. 8.12. Полимерные материалы. Классификация, строение, свойства и применение: метод. указания для выполнения лабораторной работы по курсу «Материаловедение» для студентов специальностей 151002, 120303, 130405, 130402, 130403, 130404/ сост.: Е. М. Додонова; ГУ КузГТУ. – Кемерово, 2010. – 22 с.

Приложение 2

Температурный режим термической обработки для сталей: 1 – полный отжиг, полная закалка; 2 – неполный отжиг, неполная закалка ; 3 – изотермическая отжиг; 4 – нормализация.

Приложение 3

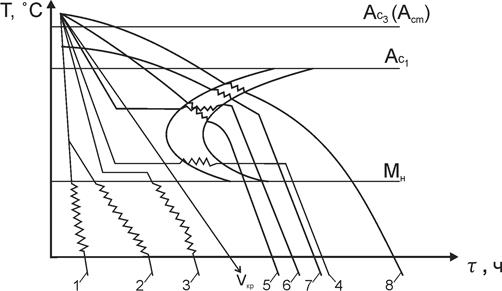

Способ охлаждения при термической обработки для сталей: 1 – непрерывная закалка; 2 – прерывистая закалка ; 3 – ступенчатая закалка; 4 – изотермическая закалка; 5 – нормализация; 6 – изотермический отжиг; 7 –неполный отжиг; 8 –полный отжиг.

Приложение 5 Виды отпуска сталей перлитного класса

Приложение 6 Стали и упрочняющая термическая обработка типовых деталей машин

Приложение 7 Механические свойства отливок из серых чугунов

Приложение 8 Инструментальные стали и упрочняющая термическая обработка

Приложение 9 Твердые сплавы и область их применения

Приложение 10 Классификация алюминиевых сплавов

Приложение11 Свойства газонаполненных пластиков

Примечание: ρ, кг/м3 – кажущаяся плотность; Траб., °С – рабочая температура; Приложение 12 Свойства некоторых резин

Примечание: ρ, кг/м3 – плотность; Траб., °С – рабочая температура; σв, МПа – предел прочности на растяжение; δ – относительное остаточное удлинение. Приложение 13 Свойства и область применения термопластов

Примечание: ρ, кг/м3 – плотность; Т,°С – рабочая температура; σв, МПа – предел прочности на растяжение; ρ1, Ом·м – удельное электросопротивление.

Свойства и область применения реактопластов

Примечание: ρ, кг/м3 – плотность; Тпред, °С – предельная рабочая температура; σв, МПа – предел прочности на растяжение;

Составители:

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

Для снятия остаточных напряжений в отливках, поковках, сварных конструкциях

Для снятия остаточных напряжений в отливках, поковках, сварных конструкциях

Для устранения ликвации в отливках, слитках из легированных сталей и алюминиевых сплавов

Для устранения ликвации в отливках, слитках из легированных сталей и алюминиевых сплавов

После холодной пластической деформации для снятия наклепа

После холодной пластической деформации для снятия наклепа

Взамен полного или соответственно вместо неполного отжига для сокращения цикла термообработки высоколегированных сталей

Взамен полного или соответственно вместо неполного отжига для сокращения цикла термообработки высоколегированных сталей

Для заэвтектоидных инструментальных сталей с целью получения структуры мартенсита с включениями карбидов (М + КII)

Для заэвтектоидных инструментальных сталей с целью получения структуры мартенсита с включениями карбидов (М + КII)

НRC 50÷64

σв

НRC 50÷64

σв

δ, %®пониженная

δ, %®пониженная

износостойкости

износостойкости

Для повышения упругих свойств

Для повышения упругих свойств

Товары бытового назначения: игрушки, панели приборов и т. п.; в электротехнике – в производстве конденсаторов

Товары бытового назначения: игрушки, панели приборов и т. п.; в электротехнике – в производстве конденсаторов

Приложение 14

Приложение 14