|

|

Сборка неподвижных конических соединений.12 Материалы к занятию № 33 Сборка конусных и трубных соединений.

Область применения конусов. Наряду с цилиндрическими деталями в машиностроении получили довольно широкое распространение детали с коническими поверхностями. Примерами их могут служить конусы центров, хвостовиков сверл, зенкеров, разверток. Для крепления этих инструментов передние участки отверстии шпинделя и пиноли токарного станка имеют также коническую форму. Однако область использования конусов не ограничивается режущими инструментами. Конические поверхности имеют многие детали машин. Широкое использование конических соединений объясняется рядом их преимуществ: 1. Они обеспечивают высокую точность центрирования деталей. 2. При плотном соприкосновении пологих конусов получается неподвижное соединение. 3. Изменяя осевое положение деталей конического соединения, можно регулировать величину зазора между ними.

Конусные соединения относятся к фрикционным и применяются для точного центрирования и полной гарантии от осевого смещения сопрягаемых деталей . Особенно важно обеспечить соосность и плотность сопряжения этих соединений в тех случаях, когда детали часто подвергаются сборке и разборке. С технологической точки зрения конусная посадка нежелательна, ибо изготовление и проверка конических поверхностей па охватывающей и охватываемой деталях весьма трудоемки. Конусные соединения могут быть как бесшпоночными, выполняемыми при помощи запрессовки, так и закрепляемыми со шпонкой. Неподвижные конусные соединения имеют ряд преимуществ в сборке, так как конический хвостовик вала легко входит в коническое отверстие и самоцентрируется. В конусных соединениях крутящий момент передается трением, возникающим на посадочных поверхностях при затяжке ступицы на валу. Необходим строгий контроль силы затяжки. При недостаточной затяжке снижается несущая способность соединения, при избыточной — могут появиться опасные для прочности напряжения в охватывающей и охватываемой деталях. Подобно прессовым соединениям - конусные соединения применяют преимущественно в концевых установках. Конусные соединения можно собирать при любом угловом положении насадной детали на валу. При необходимости выдержать определенное угловое положение в соединение вводят фиксирующие элементы, например легкую шпонку, установочный штифт и др. Осевое положение насадной детали на валу колеблется из-за производственных отклонений диаметральных размеров конических поверхностей вала и отверстия ступицы. При затяжке ступица перемещается вдоль вала на величину до нескольких миллиметров. При повторных затяжках положение детали меняется в результате происходящего в эксплуатации смятия посадочных поверхностей.

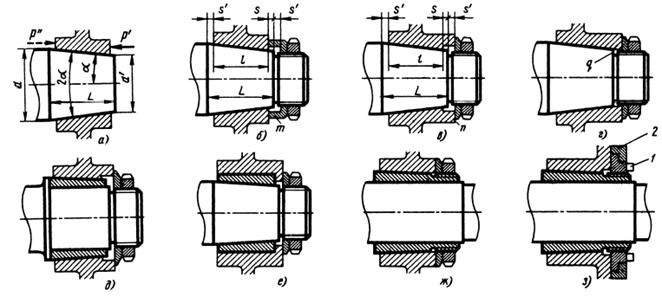

Рис. 1. Конусные соединения Прессовые конусные соединения (рис. 1, а) применяют в глухих и редко разбираемых соединениях, затяжные (рис. 1, б, в) — в разборных. Конические поверхности вала и ступицы обрабатывают, как правило, по 7-му квалитету точности, параметры шероховатости Ra = 0,32 — 1,25 мкм. В ответственных разборных соединениях конусы притирают по краске до получения контакта на площади не менее 80% поверхности конуса. Для облегчения притирки и повторных переборок целесообразно выпускать конус вала из отверстия ступицы на величину s = 1,4 - 2 мм (виды б, в). Иначе на стенках отверстия в точках q (вид г) при притирке образуется кольцевая ступенька, затрудняющая перемещение ступицы вдоль вала. Свешивающуюся часть конуса перекрывают чашечной шайбой m (вид б) или кольцевым выступом п на ступице (вид в) с запасом s' на осевое перемещение ступицы при затяжке. Учитывая возможность смятия посадочных поверхностей в эксплуатации, запас делают равным (1,5—2)h, где h —расчетное осевое перемещение втулки при первоначальной затяжке. Резьба вала также должна быть выполнена с запасом s'. Во избежание уменьшения рабочей длины соединения при переборках противоположный конец конуса должен выходить за ступицу на величину не менее s'. Таким образом, длина конуса вала должна быть равна L = l + s + s' (l - длина рабочей поверхности ступицы). В соединениях, подвергающихся циклическим нагрузкам, во избежание наклепа и сваривания посадочных поверхностей вводят промежуточные втулки из твердых бронз (БрКМц-3-1 или БрБ2) с наружной (рис. 1, д) или внутренней (вид е) конусностью. Центрирование происходит по двум поверхностям, что предъявляет повышенные требования к точности изготовления втулок. Целесообразнее применять гальваническое или термодиффузионное покрытие контактных поверхностей мягкими металлами (Сu, Zn). Такие покрытия не только предотвращают сваривание, но и значительно повышают несущую способность соединения. При установке деталей на длинных валах, а также при необходимости регулирования в широких пределах осевого положения деталей на валу применяют затяжные втулки (вид ж, з). В конструкции з предусмотрено съемное устройство. При отвертывании гайка 1, упираясь ребордой в шайбу 2, привернутую к ступице, стягивает ступицу с вала. Сборка неподвижных конических соединений. В машиностроении зубчатые колеса, шкивы, маховики, различные муфты часто сопрягаются с валом при помощи конусных соединений, которые обеспечивают точное центрирование деталей и позволяют избежать их осевого перемещения. Конусное соединение собирают с большим натягом, который осуществляется за счет напрессовки ступицы на вал. Насаженную на вал деталь крепят гайкой с шайбой. При конусном соединении не требуется больших усилий для насадки ступицы на вал, соединение легко собирается - в этом его преимущество перед цилиндрическим соединением. Перед сборкой конусного соединения необходимо проверить посадку охватывающего конуса на конце вала. Конус охватывающей детали должен плотно по всей длине соприкасаться с поверхностью конуса вала. Неточное прилегание деталей соединения устраняется шабрением внутренней поверхности ступицы. Для предотвращения заедания и задиров конусные поверхности перед сборкой смазывают машинным маслом. В связи с тем что при сборке неподвижных соединений возникают силы, стремящиеся разорвать ступицу охватывающей детали, особое внимание нужно обратить на величину усилия, с которым охватываемая деталь запрессовывается в отверстие. Следует применять сбороч-ные приспособления, обеспечивающие необходимый расчетный натяг в соединении. Важной характеристикой правильности сборки неподвижного конусного соединения, затягиваемого гайкой, является зазор (Д) между торцами вала и ступицы. Зазор свидетель-ствует о наличии натяга в сопряжении по конусной поверхности. Этот натяг при необхо-димости можно увеличить дополнительной подтяжкой гайки. При сборке конусных соединений нужно контролировать глубину запрессовки или затяжку гайки. Эти величины даются в технических условиях на сборку соединения, приводимых на чертеже или в карте технологического процесса. Нарушение этих условий может привести к перегрузке соединения и к аварии.

Трубные соединения

Трубное гидравлическое соединение с врезным кольцом состоит из корпуса резьбового соединения

врезное кольцо накидная гайка корпус адаптер

Фитинги, обеспечивающие резьбовые соединения для гидравлических систем, благодаря своей конструкции делают возможным простой, надежный и безопасный монтаж гидравлических труб и резьбовых соединений. Резьбовые соединения для гидравлических труб имеют значительные преимущества перед соединениями на основе сварных швов: • очень простой и выгодный монтаж - не требуется специального оборудования и помещений для работы - не надо монтажных стапелей и вытяжной вентиляции для сварщиков; • создают высокую производительность - время монтажа гидравлического трубопровода сокращается на 60-70% по сравнению со сваркой; • создают возможность монтажа труб непосредственно на собираемом Изделии даже в труднодоступных местах; • создают принципиальную возможность прокладки трубопровода высокого давления, например во взрывоопасных и пожароопасных условиях; • создают возможность прокладки трубопровода для широкого диапазона рабочих сред; • создают значительную и постоянную экономию средств - не требуется высококвали-фицированные сварщики 5-6 разрядов, монтаж делают слесари механосборочных работ; • создают технологически высокое качество Изделия - нет необходимости использовать рентгеноконтроль после монтажа трубопровода; • создают отличную повторяемость Изделий; • создают возможность производить Изделия как мелкими сериями на малом предприя-тии, так и организовать крупносерийную сборку с одинаковым качеством; • любые возможные модификации и изменения в гидравлических трубопроводах могут быть сделаны максимально быстро за счет простоты, лёгкости и низкой стоимости монтажа; • создают возможность оперативного ремонта трубопровода практически в любых условиях за счет простоты, лёгкости и низкой стоимости монтажа.

Перечисленные преимущества трубных соединений позволяют производить экономически выгодные изделия современного качества практически в любых условиях и любых количествах. Трубные резьбовые соединения – фитинги выпускаются в "легкой" (до 315 кгс/см) L-серии, и в "тяжелой" (до 630 кгс/см) S-серии.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|