|

|

Копры и копровое оборудованиеУниверсальным базовым оборудованием для перемещения свай с мест их раскладки к местам погружения, их установки, поддержания и направления, а также для крепления погружателя являются копры, обеспечивающие также передвижение сваебойного оборудования вдоль фронта работ. Копрами, кроме того, погружают сваи-оболочки кольцевого сечения диаметром от 0,5 до 2,5м длиной до 30м, состоящие из звеньев длиной 3...8м, а также металлический шпунт специального корытного или Z‑образного профиля длиной до 25м. Различают копры рельсовые (КР) и навесные (КН) на тракторах, одноковшовых экскаваторах и автомобилях. Применяют также навесное копровое оборудование (КО) на гусеничных тракторах, экскаваторах и кранах, реже - на автомобильных (пневмоколесных) кранах. Для забивки свай и шпунта в воде используют плавучие копры. Навесные копры и копровое оборудование используют преимущественно в жилищном и промышленном строительстве, а рельсовые копры - в гидротехническом и энергетическом строительстве. Главным параметром отечественных копров, входящих в их индекс, является максимальная длина погружаемых свай (до 8, 12, 16, 20 и 25м). Так, например, индекс КН-12 расшифровывают как копер навесной для свай длиной до 12 м; КР-16 - копер рельсовый для свай длиной до 16 м и т.д. По степени подвижности рабочего оборудования различают копры универсальные, полууниверсальные и простые. Универсальные копры обеспечивают полный поворот платформы с установленным на ней оборудованием, изменение вылета и наклон копровой стрелы для погружения наклонных свай. Полууниверсальные копры обеспечивают либо только поворот платформы для погружения вертикальных свай, либо наклон стрелы при работе с наклонными сваями. Простые копры, к которым относится обычно копровое оборудование, не имеют механизмов для поворотных (в плане) движений и наклона стрелы. Рабочий процесс копра состоит из его перемещения к месту установки сваи, ее строповки, подтягивания, установки на точку погружения по предварительно выполненной разметке, выверки правильности ее положения, закрепления на свае наголовника, предохраняющего ее от разрушения при ударном погружении, установку на сваю погружателя, расстроповку сваи, ее погружение с последующей выверкой направления, подъем погружателя и снятие с погруженной сваи наголовника. Навесные копры являются наиболее распространенным типом машин для производства свайных работ. Они могут быть универсальными и полууниверсальными. В качестве базовых машин используют тракторы, одноковшовые экскаваторы и автомобили. Каждую модель навесного копра комплектуют свайными молотами соответствующих типоразмеров. Для начала работы на новой строительной площадке навесной копер подготавливают к функционированию в соответствии с инструкцией по эксплуатации, затем с помощью автомобильного крана навешивают на стрелу в ее нижней части свайный молот и закрепляют на нем канат копрового агрегата. Копры на тракторной базе применяют для работы со сваями длиной от 8 до 12 м при их линейном или кустовом расположении. Копровую стрелу 2 обычно навешивают на базовый трактор 3 в его задней части (рис.155,а). Ее наклон в продольной вертикальной плоскости на угол от 10 до 33° и в поперечной

плоскости на угол до 7° обеспечивается гидравлическими цилиндрами. Для подвески сваепогружателя (свайного молота) 1 с наголовником, подтаскивания и установки сваи в исходное для погружения положение используют канатно-блочные системы с гидравлическим приводом. Управляют копровым оборудованием с рабочей площадки с правой стороны по ходу трактора. Для подготовки к перебазированию копра с него снимают свайный молот, а верхнюю секцию стрелы соединенную с нижней секцией шарнирно, укладывают на подставку (рис.155,б). На небольшие расстояния копер перемещают собственным ходом, а на дальние перевозят на трейлере. Копры на тракторной базе изготавливают также с боковой навеской копрового оборудования (рис.156) - обычно с левой стороны по ходу трактора. С правой же стороны располагают гидравлические цилиндры с полиспастами для подъема молота, сваи и противовеса. Управляют копровым оборудованием как из кабины машиниста, так и с выносного пульта. Последовательность забивки свай определяют так, чтобы

суммарное время переездов копра от сваи к свае было минимальным Наибольший эффект по этому условию достигается при линейной забивке свай, когда машина движется по оси свайного ряда. Для повышения продольной устойчивости копра при его передвижении свайный молот опускают на стреле в его нижнее положение, а стрелу (при ее заднем расположении) несколько наклоняют по ходу трактора вперед. В случае работы в котловане перед въездом и выездом из него копер переводят в транспортное положение. Выезжают из котлована задним ходом. Копры на базе канатных экскаваторов (рис.157) применяют преимущественно для забивки свай длиной до 16м в котлованах и траншеях, располагая их на бровках выемок. Копровую стрелу 2 соединяют с головой экскаваторной стрелы 1 универсальным шарниром, позволяющим стреле наклоняться в любом направлении (до 20...35° продольно и до 1,5...5° в поперечном направлении) и поворачиваться относительно вертикальной оси. В нижней части копровую стрелу соединяют с поворотной платформой экскаватора двумя гидроцилиндрами 4. В системе наведения используют гидравлический привод с раздельным управлением каждым из двух нижних гидроцилиндров и гидроцилиндра 3 привода механизма поворота стрелы относительно собственной продольной оси. В рабочем положении копровая стрела опирается на грунтовое основание через гидравлический домкрат или выдвижную телескопическую пяту 5. Управляют копровым оборудованием из кабины машиниста. За счет поворота платформы базового экскаватора рассматриваемые копры имеют обширную рабочую зону, благодаря чему они могут погружать несколько свай с одной рабочей позиции. По сравнению с тракторными копрами, перемещающимися на новую позицию после погружения каждой сваи, экскаваторные копры затрачивают меньше времени на выполнение операций рабочего цикла и поэтому обеспечивают более высокую производительность при прочих равных условиях. Наиболее эффективно использование экскаваторных копров при кустовом расположении свай. Копры на экскаваторной базе при работе в однородных грунтах средней плотности и проходимости могут погружать за смену до 25...30 свай длиной 8м, до 15...20 свай длиной 12м и до 8...12 свай длиной 16м.

Копры на автомобильной базе применяют преимущественно на рассредоточенных свайных работах малых объемов в радиусе до 200км, в частности, в строительстве технологических трасс, в трубопроводном и сельскохозяйственном строительстве при длине свай до 8м. Автомобильными копрами погружают также пробные сваи при инженерно-геологических изысканиях, контрольных исследованиях, привязке и корректировке проектов свайных фундаментов. Конструктивно копровое оборудование сходно с таковым для навески на гусеничные тракторы. В случае меж объектных переездов копровое оборудование укладывают в транспортное положение в течение 10...15 минут без разборки, снятия молота и применения грузоподъемных средств. Средняя эксплуатационная производительность автомобильных копров при работе со сваями длиной 6...8м в грунтах средней плотности и проходимости составляет 18...22 сваи в смену. Рельсоколесный копер (рис.158) состоит из нижней рамы 1 с ходовыми тележками 2, поворотной платформы 6, опирающейся на нижнюю раму через опорно-поворотное устройство, с расположенными на ней силовой установкой (обычно электрической), механизмами (в том числе одной или двумя лебедками для подъема и установки в рабочее положение сваи и погружателя), органами управления, кабиной и противовесом, мачты З и механизмов 4 и 5 для изменения ориентации мачты относительно платформы.

В зависимости от принятой технологии работ копер комплектуют свайным молотом, вибропогружателем или вибромолотом. Если размеры и конфигурация свайного поля таковы, что с одной установки рельсового пути нельзя погрузить в грунт все сваи, то для работы используют несколько копров, работающих каждый на своем рельсовом пути, или перекладывают рельсовый путь после выполнения работ с прежней его установки. После перемещения копра его надежно стопорят стояночными тормозами или другими устройствами. Для районов массового жилищного и промышленного строительства, а также при возведении зданий и сооружений на слабых и водонасыщенных грунтах или при наличии в строящемся здании значительного технического подполья наиболее рационально применять копры мостового типа — КМ (рис.159,а), называемые также мостовыми копровыми установками, состоящими из самоходного моста 4, передвигающегося по рельсам 5, уложенным вдоль свайного поля (обычно на бровках котлована), и тележки 3 с копровым оборудованием 2 или рельсового копра, перемещающихся по мосту поперек свайного поля. Все механизмы копровой установки приводятся в движение электродвигателями с гидравлическими автоматизированными (координатно-шаговыми) или неавтоматизированными системами наведения. В случае автоматического наведения сваи на точку погружения установки обеспечены программным или полуавтоматическим управлением с использованием следящих устройств, устанавливаемых на механизмах передвижения моста и копрового оборудования. Управляют координатно-шаговым устройством из кабины 1 с кнопочного пульта или системы кнопочного набора кодовых знаков телефонного типа. Известны также мостовые копровые установки на рельсовом или гусеничном ходу, не имеющие систем наведения свай. Перевозят мостовые копры седельным автомобилем-тягачом с использованием прицепа-роспуска (рис.159,б), который подводят под мост после его вывешивания.

Копровую стрелу переводят в транспортное положение с помощью гидравлического механизма складывания. Продолжительность операций по переводу мостового копра в транспортное положение и обратно составляет 3...4ч без применения дополнительных грузоподъемных средств. Для работы со сваями длиной 3...12м отечественная промышленность выпускает также копровое оборудование, навешиваемое на базовые машины (тракторы, автомобильные краны, одноковшовые экскаваторы). Копровое оборудование автономно по энергоснабжению, маневренно на строительной площадке, надежно в эксплуатации. Его недостатком являются повышенные затраты времени на маневровые движения для установки сваи в заданную точку свайного поля. Навесное копровое оборудование на базе автомобильных кранов применяют при малых рассредоточенных объемах свайных работ и необходимости быстрого перебазирования (пробные сваи при инженерно-геологических исследованиях, строительство линий электропередачи, трубопроводов большой протяженности и т.п.). Свайные молоты Свайный молот включает в себя ударник — падающую или ударную часть, наковальню или шабот - неподвижную часть, жестко соединенную с головой сваи. Кроме того, в состав свайного молота входят устройства для подъема ударной части и ее направления. Различают механические, паровоздушные, дизельные и гидравлические свайные молоты. Механический молот является простейшим механизмом в виде металлической отливки массой до 5т, поднимаемой вдоль мачты копра канатом подъемной лебедки и сбрасываемой на погружаемую сваю путем отсоединения каната специальным расцепляющим устройством или отключением барабана лебедки от трансмиссии. Из-за низкой производительности (4...12 ударов в мин) механические молоты применяют в основном при незначительных объемах свайных работ.

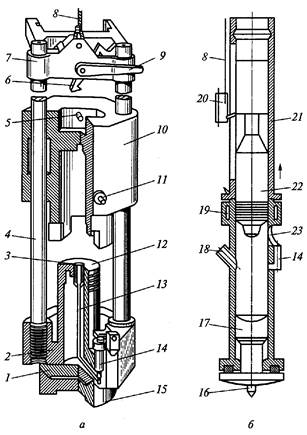

Паровоздушный молот представляет собой пару «цилиндр—поршень». В молотах одиночного действия (рис.160,а) поршень З через шток 2 соединен с наголовником 1 сваи, а ударной частью является цилиндр 4. Под действием сжатого воздуха или пара, подаваемого в поршневую полость цилиндра откомпрессора или паросиловой установки, цилиндр поднимается вверх, а после перекрытия впускного трубопровода и соединения поршневой полости с атмосферой (рис.160,б) цилиндр падает, ударяя по наголовнику сваи. Впуском и выпуском сжатого воздуха (пара) управляют вручную, полуавтоматически или автоматически. Молоты с автоматическим управлением работают с частотой ударов 40...50 мин-1. В молотах двойного действия (рис.160,в) ударной частью является соединенный с поршнем 3 боек 5, движущийся внутри цилиндра 4. Сжатый воздух (пар) подают поочередно в нижнюю штоковую и верхнюю поршневую (рис.160,г) полости цилиндра, обеспечивая этим подъем поршня с бойком и его принудительное падение на ударную плиту - наковальню 6 (рис.160,в) с частотой 3 с-1. По сравнению с молотами одиночного действия описанные молоты производительнее при меньшем отношении массы ударной части к общей массе молота, не превышающем 1/4, в то время как у молотов одиночного действия это отношение равно в среднем 2/3. Паровоздушные молоты используют для забивки вертикальных и наклонных свай на суше, а также под водой. Основным их недостатком является зависимость от компрессорных или паросиловых установок. Гидравлический молот работает по схеме паровоздушного молота двойного действия с тем отличием, что вместо воздуха или пара в рабочий цилиндр подают жидкость, для чего сваебойный агрегат оборудуют насосной установкой. Для придания ударной части ускорения в момент удара к насосу подсоединяют гидравлический аккумулятор, который подзаряжается во время обратного хода поршня. Гидравлические молоты с массой ударной части 210...7500 кг развивают энергию удара от 3,5 до 120 кДж при частоте ударов 50... 170 мин-1. Дизельные молоты (рис.161), работающие независимо от внешних источников энергии в режиме двухтактного дизеля получили наибольшее распространение в строительстве. Различают дизель-молоты с направляющими штангами (штанговые) и с направляющим цилиндром (трубчатые). У штанговых дизель-молотов (рис.161,а) две направляющие штанги 4 объединены в нижней части основанием 2, отлитым заодно с поршнем 12. Основание поршневого блока опирается на сферическую пяту 1 и наголовник 15. По штангам перемещается цилиндр 10, являющийся ударной частью молота. В верхней части штанги объединены траверсой захвата («кошки»), свободно перемещающейся по ним и подвешенной к канату 8 лебедки копра. Для запуска молота «кошку» опускают до зацепления подпружиненным крюком 6 пальца 5 ударной части, после чего ударную часть 10 поднимают и рывком нажатием на рычаг 9 через присоединенный к нему канат расцепляют «кошку» с ударной частью. Последняя падает вниз, нанося удар по основанию 2 и сжимая воздух в закрытой поршнем 12 полости цилиндра. Одновременно выступающий на ударной части штырь 11 нажимает на рычаг топливного насоса 14, которым по центральному каналу 13 в поршне топливо подается в цилиндр с некоторым опережением конца хода, распыляется форсункой 3 и смешивается с нагретым вследствие сжатия воздухом. В последней фазе движения ударной части вниз вследствие дополнительного сжатия топливно-воздушной смеси происходит ее воспламенение. Расширяющиеся вследствие сгорания топлива газы отбрасывают ударную часть вверх, откуда она снова падает, повторяя процесс. Молот выключают прекращением подачи топлива. Штанговые дизель-молоты не имеют принудительного охлаждения, в связи с чем в летнее время при температуре окружающего воздуха 25 °С они работают с получасовыми перерывами после каждого часа работы. Эти молоты обладают малой энергией удара - 3,2 и 65 кДж при частоте 50...55 мин-1 и массе ударной части 240 и 2500 кг соответственно. Их применяют для забивки легких железобетонных и деревянных свай в слабые и средние грунты, а также для погружения шпунта при ограждении траншей, котлованов и т. п. В трубчатом, дизель-молоте (рис.161,б) ударной частью служит поршень 22, перемещающийся в

направляющем цилиндре 21. Удары поршня воспринимаются шаботом 17, герметично посаженным в нижнюю часть рабочей секции цилиндра. Молот центрируют на свае штырем 16. Для пуска молота его поршень поднимают «кошкой» 20, подвешенной к канату 8, и сбрасывают. При движении вниз поршень отжимает рычаг 23, которым включается насос 14, впрыскивающий в цилиндр порцию топлива из полости 19. Смешиваясь с воздухом, топливо стекает в сферическую выемку в шаботе. При дальнейшем падении поршень перекрывает канал 18, сообщающий цилиндр с атмосферой, и сжимает воздух в замкнутом уменьшающемся объеме. От удара поршня о шабот топливно-воздушная смесь разбрызгивается и воспламеняется. Расширяющиеся при сгорании смеси газы подбрасывают поршень вверх, откуда он снова падает, сжимая воздух, удаляя отработавшие газы через канал 18 в атмосферу и повторяя процесс. После прекращения подачи топлива молот останавливается. Трубчатые дизель-молоты охлаждаются внешним воздухом или принудительно - водой. Они работают без перегрева при температуре окружающего воздуха до 30 °С в первом и до 40 °С - во втором случаях. Отечественная промышленность выпускает трубчатые дизель-молоты массой ударной части 500...5000 кг с энергией удара 15...150 кДж при частоте ударов 43...45 мин-1, в том числе для работы в условиях низких температур (до -60 °С). Эти молоты применяют для забивки железобетонных свай в любые нескальные грунты.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

Рис.155. Копер на базе гусеничного трактора с задней навеской копрового оборудования: а ‑ рабочее положение; б — транспортное положение

Рис.155. Копер на базе гусеничного трактора с задней навеской копрового оборудования: а ‑ рабочее положение; б — транспортное положение

Рис.156. Копер на базе гусеничного трактора с боковой навеской копрового оборудования

Рис.156. Копер на базе гусеничного трактора с боковой навеской копрового оборудования

Рис.158. Универсальный копер на рельсовом ходу

Рис.158. Универсальный копер на рельсовом ходу

Рис.159. Копер мостового типа (а) и его перевозка в транспортном положении (б)

Рис.159. Копер мостового типа (а) и его перевозка в транспортном положении (б)

Рис.160. Принцип работы паровоздушных молотов одиночного (а и б) и двойного (в и г) действия

Рис.160. Принцип работы паровоздушных молотов одиночного (а и б) и двойного (в и г) действия

Рис.161. Дизель-молоты:

а ‑ штанговый; б - трубчатый

Рис.161. Дизель-молоты:

а ‑ штанговый; б - трубчатый