|

|

II. Защитные способы печати (орловская, глубокая, ирисовая).12 Криминалистическое исследование печатных форм и их оттисков Исследование бланков документов, изготовленных с помощью фото-полимерных печатных форм. Комплексное криминалистическое исследование документов, изготовленных полиграфическим способом. Исследование оттисков печатей и штампов. Особенности исследования оттисков печатей, изготовленных по современной технологии. Учебные вопросы: I. Основные способы полиграфической печати. Высокая, глубокая, плоская печать, трафаретная печать. II. Защитные способы печати (орловская, глубокая, ирисовая). III. Исследование оттисков удостоверительных печатных форм, изготовленных по современным технологиям (лазерное гравирование по резине, фотополимерным способом, изготовлением резиновых печатных форм в матрицах, полученных фрезерованием). Используемая литература 1. Интернет ресурс http://eko-czao.narod.ru/ted/rekomend. Методические рекомендации «КРИМИНАЛИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ УДОСТОВЕРИТЕЛЬНЫХ ПЕЧАТНЫХ ФОРМ (ПЕЧАТЕЙ И ШТАМПОВ), ИЗГОТОВЛЕННЫХ ПО НОВЫМ ТЕХНОЛОГИЯМ» Т.И. Сафроненко М. Н. Сосенушкина Г.Г. Белоусов 2. Дмитриев Е.Н., Сафроненко Т.И., Сосенушкина М.Н. Исследование оттисков удостоверительных печатных форм (печатей и штампов), изготовленных по новым технологиям // Экспертная практика. - № 43. - М.: ЭКЦ МВД России, 1997. 3. Криминалистическое исследование документов, отпечатанных электрофотографическим способом: метод. пособие для экспертов. – М., 1975. 4. Криминалистическое исследование документов, изготовленных с помощью фотополимерных форм. – М., 1976. 5. Павленко С. Д. Комплексное криминалистическое исследование документов, изготовленных полиграфическими способами: метод. пособие / С. Д. Павленко, А. П. Кислых. – М., 1985. 6. Россинская Е. Р. Судебная экспертиза в гражданском, арбитражном, административном и уголовном процессе [Электронный ресурс] / Е. Р. Россинская. – 3-e изд., доп. – М. : Норма: НИЦ ИНФРА-М, 2014. 7. Судебно-техническая экспертиза документов. Особенная часть. Вып. 2. Ч. 1. – М., 1992. I. Основные способы полиграфической печати. Высокая, глубокая, плоская печать, трафаретная печать.

Полиграфи́я (от др.-греч. πολύς — «многочисленный» и γράφω — «пишу») — это отрасль промышленности, занимающаяся изготовлением печатной продукции, а именно книжно-журнальной, деловой, газетной, этикеточной и упаковочной продукции Существует три основных способа полиграфической печати: высокая (А), глубокая (Б), плоская (В).

Высокая печать (типографская печать). При высоком способе печати используется печатная форма, печатающие участки которой возвышаются над пробельными, и находятся в одной горизонтальной плоскости. В зависимости от применяемых материалов для изготовления печатных форм различают следующие способы высокой печати: - ксилография – печать с деревянных печатных форм, выполненных в стиле торцевой гравюры; - флексография – печать с фотополимерных печатных форм; На сегодняшний день используется преимущественно флескография. Для нумерации готовой продукции могут применяться металлические печатные формы. Глубокая печать В формах глубокой печати печатающие элементы углублены по отношению к пробельным. При этом пробельные элементы находятся в одной плоскости, в то время как печатающие элементы могут иметь разное углубление. Различают следующие виды глубокой печати: - металлография – глубокая печать со штриховых печатных форм. Печатающие элементы в металлографских формах имеют разные площадь и глубину; - глубокая ракельная печать – при данном способе печати печатная форма разделена на ячейки одинакового размера, ребра данных ячеек создают опору для ракеля (резиновый нож/ удаляющий излишки краски с печатной формы) – отсюда и название способа.

Этапы изготовления ракельных форм и печати с них

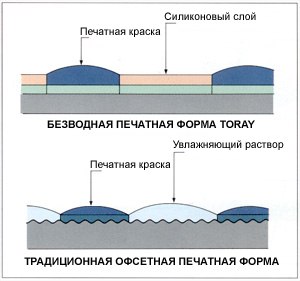

Формы ячеек ракельной печати на барабанном механизме Плоская печать. Печатающие и пробельные элементы в формах плоской печати лежат в одной плоскости. При этом их разделение на печатающие и пробельные происходит путём придания разных физико-химических свойств, а именно: печатающие элементы воспринимают краску и не воспринимают воду, а пробельные наоборот – воспринимают воду. При печати форму сначала увлажняют специальным раствором, в результате пробельные элементы смачиваются, и впоследствии не принимают на себя краску. Различают следующие виды плоской печати: - литография – прямая печать. Изображения на печатных формах имеет зеркальный вид, в качестве материала использовался литографский камень.

- офсетная печать – печать с использованием промежуточного носителя изображения – офсетного валика (отсюда и название). Изображении с печатной форме (имеет прямой вид) передается сначала на офсетный валик, а затем уже на запечатываемый материал.

Трафаретная печать. Способ печати, при котором краска проходит сквозь печатную форму. Самый простой пример трафаретной печати – трафареты с буквами и цифрами на полимерной пленке. Принцип трафаретной печати – печатающие элементы пропускают краску, пробельные – задерживают. Одной из разновидностей трафаретной печати является шелкография, в которой в качестве материала для печатных форм используется специальные сетчатые материалы (тканевые или металлические).

II. Защитные способы печати (орловская, глубокая, ирисовая).

Офсетная печать Офсетным называется такой способ печати, в процессе которого изображение переносится с печатной платы на резиновое полотно, а с него на бумагу. Это самый распространенный способ печати. Он успешно используется для производства ценных бумаг в сочетании с глубокой печатью.

Схема аппарата для офсетной печати

В настоящее время процесс офсетной печати денежных купюр осуществляется на машинах, способных печатать по 4 шаблона на обеих сторонах банкноты в диапазоне до 10 цветов. В прессах с высокой степенью защиты печати используется обычное полотно; каждое изображение переносится с платы перед печатью. Таким образом можно печатать и все 8 шаблонов высокого качества, что позволяет дизайнеру банкнот создавать совмещающиеся изображения, видные только на просвет. В машине для офсетной печати банкнот предусмотрена возможность подачи чернил по сдвоенному каналу и системы разделителей канала — это позволяет оператору создавать самые сложные образцы радужной или ирисовой печати.

Ручной механический станок офсетной печати

Однако, существуют определенные ограничения технического характера; скажем, некоторые чернила для офсетной печати не подходят для влажной офсетной печати. Именно поэтому в течение последних 30 лет в основном использовали метод сухой офсетной печати. Сухой офсет

Отличие схем печатных форм для сухого и обычного способа офсетной печати.

Печатная плата для сухой офсетной печати представляет собой фотополимерное покрытие на стальной или алюминиевой основе. Высокорельефный рисунок с платы (как при печатании текстов) наносится на покрытие, а затем переносится на бумагу аналогично тому, как это происходит при влажной офсетной печати, но контролировать пресс гораздо проще, да и качество неизменно. Недостатком данного процесса является нечеткость печати, однако это превращается в преимущество, когда необходимо создать рисунок фоновой печати с использованием всевозможных чернил в целях защиты от подделки. При сухой печати получаются одинаковые линии шириной 10 микрон, поэтому производители банкнот внимательно следят за ее развитием, считая, что печать правильных линий могла бы крайне затруднить подделку банкнот при помощи копирующих устройств Орловская печать Орловская печать — это разновидностью офсетной печати, при которой в элементах получаемых изображений предусмотрен переход одного цвета в другой. Суть процесса состоит в том, что многокрасочное изображение формируется путем переноса печатных красок с цветоделенных печатных форм высокой печати на сборную форму — клише (где получается цветное изображение) с последующей передачей его на запечатываемый материал за один прогон. При этом граница перехода является четкой, отсутствуют перекосы и разрывы штрихов, наложение одного цвета на другой.

Схема аппарата для офсетной печати

Способ многоцветного печатания был разработан изобретателем И.И. Орловым в 1890 году и назван орловским в его честь. А уже в 1893-м была построена и заработала первая орловская машина. Впервые орловская печать была применена при изготовлении кредитных билетов номиналом 25 руб. образца 1894 года. Воспроизвести эффект орловской печати обычными классическими способами печати невозможно. Для этого используется сложнейшее высокоточное оборудование, которые могут иметь только фирмы с государственной лицензией на его использование.

В качестве примера орловской печати можно привести знакомые нам российские купюры. На их лицевой и оборотной стороне справа изображена орнаментальная полоса, выполненная методом орловской печати: различные цвета штриховых элементов точно совмещены друг с другом без разрывов и смещений. На просвет все элементы совмещающихся изображений должны совпасть и образовать единый рисунок. Часто подобные изображения делаются цветными за счет окрашенных частей рисунка противоположной стороны купюры. Изготовление совмещающихся изображений ведется на специальных машинах, и получить их в обычных типографских условиях невероятно сложно.

Схема двух- сторонней офсетной печати

Ирисовая печать Еще одной разновидностью офсетной печати является ирисовая печать, при которой в элементах получаемых изображений присутствует плавный переход одного цвета в другой. При этом четкая граница перехода отсутствует. Красочный ящик разделяется перегородкой на части, и в них закладывается разная краска. При прохождении через систему валиков эти краски частично взаимно проникают друг в друга и образуют участок с плавным переходом цветов.

Для иллюстрации этого метода печати снова обратимся к российским деньгам. На купонных полях оборотной стороны купюр виден микроузор, изображенный с помощью тонких линий, образующих шестиугольники. Микроузор на большом купонном поле выполнен методом ирисовой печати и визуально наблюдается как плавный переход одного цвета в другой.

Металлографская печать Глубокая металлографская печать — это способ печати, при котором элементы изображений углублены в печатной форме. При печати краска из форм переходит на бумагу и при высыхании образует выступающий над поверхностью бумаги красочный слой достаточно большой толщины, который легко почувствовать на ощупь. С помощью металлографской печати достигается высокая точность и четкость воспроизведения рисунка. Мельчайшие элементы изображений на купюрах выполняются именно этим способом. На всех российских купюрах образца 1997 года присутствуют изображения, выполненные металлографской печатью с повышенной рельефностью. Это надпись на лицевой стороне — «БИЛЕТ БАНКА РОССИИ» (в верхней части справа) и метка для людей с ослабленным зрением в виде кружков и прямоугольников. У свежеотпечатанных купюр указанные реквизиты легко воспринимаются на ощупь.

микротекст

Микротекст на купюре 100 долл. США образца 1996 года, линии и рисунка выполнены глубокой печатью

III. Исследование оттисков удостоверительных печатных форм, изготовленных по современным технологиям (лазерное гравирование по резине, фотополимерным способом, изготовлением резиновых печатных форм в матрицах, полученных фрезерованием).

На сегодняшний день наибольшее распространение получили такие технологии изготовление печатей: - технология методом вулканизации резины - полимерная технология - лазерная технология - флэш-технология Для изготовления печати путем вулканизации предварительно изготавливается матрица с прямым углубленным изображением печатающих элементов, на специальных фрезеровальных станках. Резец формирует печатающие элементы формы. С готовой матрицы, как и в традиционной технологии, путем вулканизации резины получают резиновую удостоверительную печатную форму. В качестве материалов для матриц используют металлы и пластмассы. Установлено, что первые дают более качественное изображение, чем вторые.

Термопресс «сырая» резина Технология изготовления лазерным гравированием. При изготовлении данного вида удостоверительной печатной формы применяется прямая технология, когда для выборки формного материала используется энергия мощного, тонко сфокусированного лазерного луча. В качестве формного материала используется специальная резина. Лазерный пучок, сфокусированный в пятно размером от единиц до сотен микрон, разогревает формный материал до температуры испарения или термического разложения. В результате в тех местах формы, где она была обработана лазерным пучком, материал удаляется с поверхности и образуются пробельные элементы. При этом одновременно создаются печатающие элементы. Никакая химическая или фотохимическая обработка формы не требуется.

Фотополимерная технология – это изготовление печатей, штампов, факсимиле методом, основанным на свойстве фотополимера постепенно отвердевать по слоям под воздействием ультра-фиолетового освещения определенного спектра.

Метод изготовления печати из жидкого фотополимера.

Печати, изготовленные при помощи флеш-технологии, имеют ряд немаловажных преимуществ. На печатающей поверхности нет выступающих частей, которые могут изнашиваться и крошиться, не нужна штемпельная подушка. Количество оттисков, получаемых после одной заправки 5-8 тысяч, после чего печать можно снова неоднократно заправлять. Можно получить многоцветные печати. Процесс изготовления включает 5 этапов: 1 Вывод оригинал-макета на лазерном принтере (позитив) 2 Монтаж заготовки на флэш-установке 3 Засветка 4 Монтаж клише печати в оснастку 5 Наполнение печати чернилами Этот метод позволяет изготавливать печати с более высокой степенью защиты от подделки.

Для флеш-технологии необходима термочувствительная пористая резина. В процессе изготовления печати некоторые поры резины запекают. На запекаемую поверхность накладывают специальную светочувствительную углеродную пленку. Световая энергия лампы-вспышки преобразуется в тепловую энергию (70-75 С). При поглощении света лампы углеродная пленка нагревается и при контакте с поверхностью резины запекает ее поры. Находящиеся под изображением поры остаются открытыми. Затем заливаются чернила через специальное отверстие (щтуцер) в оснастку с припаянной или приклеенной печатью. Для полного насыщения резины необходимо 1-2 часа. Если чернила нагреть до температуры 30-35 С, время заполнения можно значительно сократить. После насыщения чернилами печати или штампа, выход чернил, необходимых для заполнения, определяется из таблицы (для обыкновенной круглой печати диаметром 40-45 мм - 2-3 грамма).

При решении вопроса: «не одной ли и той же печатью нанесены оттиски?» необходимо определиться со способом изготовления печати (штампа), что бы знать в каком направлении вести исследования. Так как, определив способ изготовления печати можно будет целенаправленно искать, и изучать именно те признаки, которые характерны для конкретного способа. Если это печать, изготовленная традиционным способом, то эксперт прежде всего будет обращать внимание на взаимное размещение элементов оттиска: изучать их смещения по вертикали и горизонтали, положение по отношению к центру, деформацию букв и цифр и др.

Фрагмент оттиска печати, изготовленной традиционным способом. Стрелками отмечены часто встречающиеся признаки данного вида удостоверительных печатных форм: «забитость» шрифта, деформация линий окружностей Если будет установлен способ лазерного гравирования, эксперт будет изучать разрывы в тонких штрихах, обращать внимание на отсутствие отдельных элементов, проверять устойчивость выявленных признаков (известно, например, что разрыв может произойти не от отсутствия элемента в печати; при определенных условиях элемент может полностью отобразиться), искать дефекты удостоверительной печатной формы, связанные с качеством использованной резины, и др.

Фрагмент оттиска печати, изготовленной прямым лазерным гравированием по резине. Стрелками показаны линии границы штрихов, имеющие пилообразную форму

В случае изготовления печати (штампа) по фотополимерной технологии эксперт будет изучать особенности распределения штемпельной краски в штрихах, так как качество изготовления такой удостоверительной печатной формы может быть как очень высоким, так и низким. Наличие на поверхности печатающих элементов следов лопнувших пузырьков воздуха в полимерном слое может отобразиться в виде неокрашенных круглых пятнышек или в виде точки с неокрашенным кольцом. И очень существенным признаком будет наличие посторонних дополнительных небольших штрихов, примыкающих к печатным элементам. Не зная способа изготовления печати (штампа), эти признаки можно не заметить.

Стрелками показаны неокрашенные участки круглой формы и точки с неокрашенными вокруг них кольцами в которых отобразились особенности строения фотополимера

В оттисках резиновых печатей, полученных с матриц, изготовленных фрезерованием, обычно ищут разрывы в штрихах в местах их пересечения, обращают внимание на отсутствие элементов, особенности их строения (в связи с фрезерованием матрицы). Если будут обнаружены устойчивые различия, то можно говорить о разных печатях, а сходство не может исключить изготовления их с одной матрицы. Важно при обнаружении и оценке признаков установить причину их возникновения. Например, круглые неокрашенные пятнышки появляются в любых штрихах, если используется штемпельная подушка из крупнопористого материала; признаки маскируются, если подушка обильно смочена краской; образуются новые, нехарактерные для данной печати признаки, если используется непроклеенная бумага или краска не густая.

Фрагмент печати, изготовленной прямым лазерным гравированием по резине с грубыми нарушениями технологических правил, что вызвало затруднение при определении способа ее изготовления. Стрелками показаны неровные края печатающих элементов, утончение, разрывы элементов, а также нагромождение на пробельных участках непараллельных линий различной ширины, являющихся следами обработки лазерным лучом

Таким образом, установив способ изготовления удостоверительной печатной формы, можно целенаправленно изучать другие признаки (зависит от задачи): удостовериться в их устойчивости, влиянии на них условий нанесения, воспроизвести эти условия (по возможности и с разрешения следователя), получив оттиски непосредственно на документе или подобной ему бумаге, запросив печати (штампы), не только изъятые у подозреваемого, но и подлинные. Более полную информацию о структуре поверхности печатающих элементов и устойчивости отображения признаков можно получить, изучив их оттиски на мелованной бумаге.

Признаки высокой печати. На образование признаков высокой печати оказывает влияние механизм получения красочного изображения. Ввиду того, что печатающие элементы возвышаются над пробельными, на запечатываемые участки оказывается существенное давление. В результате образуются следующие признаки высокой печати:

1. Утолщение красочного слоя по краям элементов, или по-другому, наличие так называемого красочного бортика.

Это, пожалуй, наиболее характерный и узнаваемый признак высокой печати, его визитная карточка. Данный признак образуется за счет выдавливания краски из под печатающих элементов в результате оказываемого ими давления на запечатываемый материал. Этот признак будет наиболее заметен при печати на бумагах с гладкой поверхностью, а на бумагах тонких сортов и с шероховатой поверхностью - менее заметен.

2. Наличие вдавленного рельефа в месте расположения красочного изображения и выпуклости бумаги с оборотной стороны.

Данный признак хорошо просматривается при косопадающем освещении и объясняется наличием давления на запечатываемый материал. Выраженность этого признака зависит и как от сорта бумаги, и от силы оказываемого давления: чем толще бумага и выше давление, тем рельефность выраженнее.

3. Относительно равномерная толщина и распределение красяшего вещества. Данный признак объясняется тем, что краска на поверхность печатной формы наносится упругоэластичными валиками, способными оставить равномерный слой краски на печатающих элементах.

4. Четкие края элементов.

Данный признак образуется в результате того, что острые грани печатающих элементов имеют наибольший контакт с бумагой. Чем больше давление, тем более чётко, точно и резко отображаются грани в оттисках.

Перечисленные выше признаки, при их наличии в оттиске, будут основанием для вывода о выполнении его (оттиска) способом высокой печати. Помимо указанных признаков могут отобразиться и другие, позволяющие определить способ изготовления печатной формы. Ниже будут приведены отличительные признаки форм высокой печати, изготовленных разными способами.

Признаки оттисков, полученных с помощью типографского набора: - наличие признаков типографского шрифта. Все знаки должны иметь правильные формы и определённые размеры, соответствующие требованиям ГОСТ на шрифты; - ровные, чёткие края прямолинейных и округлых элементов, знаков и линеек, без значительных извилистостей, зазубрин; острые углы в точках соединения прямолинейных элементов и плавные закругления элементов и знаков, промежутки между знаками, свободные от посторонних элементов; - одинаковые пробелы между знаками в оттисках; - одинаковые расстояния между словами в пределах одной строки и между строками, обусловленные использованием стандартного пробельного материала; - ровная линия строки; - одинаковое положение вертикальных осей знаков по отношению к линии строки.

Признаки оттисков, полученных с форм высокой печати, изготовленных строкоотливным машинным способом: - стандартное строение знаков; - резкие, чётко выраженные края прямолинейных и округлых элементов знаков и линеек, без извилистостей; - чёткие острые углы и плавные закругления элементов; - пробелы между словами в пределах одной строки могут быть неодинаковыми; - в пробелах между буквами могут присутствовать посторонние элементы в виде тонких вертикальных «марашек». Происхождение их в оттисках связано с износом матриц от многократного действия расплавленного металла, а также с попаданием металла между матрицами из-за недостаточного их уплотнения при наборе; - одинаковая ширина всех букв (связано с устройством линотипной матрицы); - искажение конфигурации знаков (в результате прогорания стенки линотипной матрицы).

Особенности оттисков, полученных с форм высокой печати, изготовленных фотоцинкографским способом: - неровные извилистые («изъеденные») края элементов знаков, иллюстраций. Происхождение извилистостей связано с процессом травления цинковой пластины; - наличие посторонних «марашек» в пробелах между буквами, словами, строками. Результат неквалифицированного травления, при котором в пробелах клише остаются невытравленные участки, дающие отпечатки; - отсутствие отдельных элементов, перерывы в элементах знаков – результат перетравления печатающих элементов формы в процессе её изготовления. Особенно в тонких элементах знаков; - закругление в местах угловатых соединений элементов знаков и «съедание» засечек знаков. Эти дефекты возникают в связи с тем, что в процессе травления эти участки слабо протравливаются из-за небольшой площади контакта с ними кислот; - незначительное утолщение элементов знаков, особенно заметное в тонких соединительных элементах и засечках. Объясняется это тем, что в процессе копирования изображения оригинала с негатива на светочувствительный слой, покрывающий цинковую пластину, происходит частичное засвечивание краёв элементов.

Признаки оттисков, полученных с форм высокой печати, изготовленных с применением ручного гравирования: - неровные края элементов знаков, линеек, рамок в виде изломов, небольших выступов и впадин. В процессе гравирования материала печатной формы с помощью режущих инструментов неизбежно происходят надрезы граней печатающих элементов, отламываются небольшие участки, появляются выщербленности; - перерывы в прямых и округлых элементах знаков в виде незапечатанных краской участков. Происхождение этого признака является результатом надрезов печатающей поверхности при гравировании; - неодинаковые толщина и высота основных элементов знаков; - угловатость овальных букв и элементов; - округлость угловатых соединений элементов знаков по их внутренним контурам. Создание вручную правильных округлых элементов, прорезка углов в местах угловатых соединений основных и соединительных элементов требуют большого профессионального мастерства, совершенных гравировальных инструментов и длительного времени изготовления формы; - наличие «марашек» - следствие недостаточного углубления пробельных участков формы; - различный рисунок знаков шрифта в одном и том же слове; - неодинаковые пробелы между буквами, словами и строками; - произвольная форма засечек, ограничивающих основные элементы букв, особенно в мелких шрифтах.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|