|

|

Лекция 2. Полуфабрикаты, заготовки и детали2.1 Основные определения Сырье – предметы труда, подвергшиеся ранее воздействию труда и подлежащие дальнейшей переработке (добытая руда, нефть, лес и др.). Полуфабрикаты (п/ф) – продукт труда (полу), переработанное сырье, являющийся предметом труда и подлежащий последующей обработке в заготовку (поковки, слитки, прокат и др.). Заготовка– предмет труда, из которого изменением формы, размеров, свойств поверхности или материала изготавливается деталь (поковки, штамповки, отливки, прокат и др.). Деталь – элементарная часть изделия, изготовленная из целого куска материала. Деталь является первичным элементом сборки самолета. Узел(сборочная единица) – несколько соединенных между собой деталей каркаса планера самолета (сборные лонжероны, шпангоуты, нервюры и т.д.). Панель – сборное соединение нескольких деталей каркаса с обшивкой. Агрегат– законченная в конструктивном и технологическом отношениях часть планера самолета, состоящая из панелей, узлов и деталей (крыло, фюзеляж, элерон, стабилизатор и т.д.). Отсек – часть агрегата. Планер самолета состоит из деталей, узлов, панелей, отсеков и агрегатов.

Формула получения готовой детали (стадии производства): сырье

2.2Общее членение самолета Все современные самолеты в основном состоят из следующих агрегатов: 1) Планер; 2) Шасси; 3) Двигатели; 4) Системы управления; 5) Специальные механизмы и агрегаты; 6) Специальное оборудование и средства связи. 2.3 Классификация авиационных деталей По конструктивному оформлению и назначению детали планера самолета подразделяются на следующие группы: I. Детали оболочки, образующие внешние аэродинамические обводы самолета (обшивки фюзеляжа, крыла и оперения; зализы и обтекатели); II. Детали каркаса, образующие жесткий остов планера самолета (шпангоуты или части шпангоутов; рамы, балки и стрингеры фюзеляжа; полки и стойки лонжеронов; стрингеры, нервюры, фитинги и профили разъемов крыла и оперения; фонарь и его детали); III. Детали внутреннего оборудования (чаши, рамы, кронштейны сидений, приборные доски, кожухи и коробки электрооборудования, накладки, хомуты и другие специальные детали); IV. Детали механизмов взлета, посадки и управления (цилиндры, поршни, штоки пневмо- и гидросистемы; траверсы, оси и подкосы шасси; тяги, рычаги, качалки управления). По конструктивно – технологическим признакам детали планера самолета можно классифицировать следующим образом: 1) Плоские детали из листа; 2) Детали одинарной кривизны (типа скоб, кронштейнов, листовых профилей и деталей обшивки); 3) Детали обшивок двойной кривизны (типа зализов, законцовок обтекателей, окантовок, днищ и др.); 4) Детали типа обечаек; 5) Полые листовые детали; 6) Плоские детали с формованными элементами (стенки, перегородки, диафрагмы, нервюры, жесткости и др.); 7) Детали из профилей (типа стрингеров, поясов лонжеронов, шпангоутов, косынок, кронштейнов и др.); 8) Детали из труб (патрубки, переходники, тройники, фитинги, законцовки, кожухи, муфты и др.); 9) Детали из заготовок горячего объемного деформирования (фланцы, кольца, шестерни, обоймы, валы, болты, стаканы, цилиндры, крыльчатки, кронштейны, крестовины, качалки, вилки и др.); 10) Детали из литых заготовок (корпуса, панели, ролики, секторы, барабаны, балки, кронштейны, штурвалы и др.); 11) Клепаные детали; 12) Сварные детали; 13) Паяные детали; 14) Клееные детали; 15) Детали из неметаллов (из полимерных композиционных материалов, керамики и металлокерамики и др.). 2.4 Типовые конструктивно – технологические элементы деталей Для деталей тела вращения типа «вал»: цилиндр, торец, буртик, заплечик, центровое отверстие, конус, фаска, канавка, галтель, резьбовая цапфа, шпоночный паз, лыска, квадрат, шестигранник, сфера, рифление, проточка и др. Для плоских деталей из листа типа «обшивка» или «стенка»: отверстия, вырезки, выштамповки, борт замкнутый или незамкнутый, борт с полкой (бортиком), окно с отбортовкой, рифты, малка, закрытая или открытая, подсечка и др. Для профильных деталей типа «стрингеров» или «поясов лонжеронов»: полки, подсечки, малки открытые или закрытые, вырезки, отверстия и др. 2.5Конструктивно – технологические особенности авиационных деталей Изготовление детали планера самолета характеризуются специфическими особенностями: - тонкостенность; - легкость; - прочность; - точность. 2.6Точность, как основной показатель качества деталей Точность большинства изделий как в машиностроении, так и в самолетостроении является главной характеристикой их качества. Повышение точности изготовления деталей и сборки узлов увеличивает долговечность и надежность эксплуатации механизмов и машин. Под точностью любой готовой детали понимается её соответствие требованиям чертежа: - по размерам; - геометрической форме; - правильности взаимного расположения обрабатываемых поверхностей; - степени шероховатости обрабатываемых поверхностей. Главным условием, обеспечивающим точность изготовляемых деталей и точность сборки узлов является правильное базирование и соблюдение принципов постоянства и совмещения баз. т.е., чем точнее изготовлены детали, тем легче их собирать.

2.7Основные требования к авиационным деталям, поступающим на сборку I. По взаимозаменяемости: а)соответствие в пределах установленных допусков фактических размеров детали её номинальным размерам по чертежу; б)воспроизведение требующегося по чертежу рельефа и формы (обводов, подсечек, малок); в)правильность положения сборочных, направляющих и базовых отверстий относительно базовых осей контура; II. По прочностным и эксплутационным характеристикам: а)использование материалов требующихся марок, выполнения условий термообработки, обеспечение требуемого качества поверхности и заданной массы; б)применение заданных антикоррозионных и декоративных покрытий; III.По специальным требованиям, оговоренных в чертежах, технических и технологических условиях: а) выдерживание заданных зазоров между склеиваемыми или герметизируемыми поверхностями; б) сохранение перпендикулярности осей отверстий для стыковых болтов к торцам стыковых шпангоутов; в) наличие припусков на обработку после сборки в разделочных стендах отверстий и торцовых стыковых гребенок. Требования к деталям, поступающим на сборку, разрабатываются после того, как сделан выбор методов базирования и составлены согласованные с соответствующими цехами схемы сборки агрегатов и отсеков узлов. 2.8Понятие о технологичности деталей и заготовок В производственных условиях любая конструкция (машина, узел, деталь) должна быть тщательно проанализирована. Цель такого анализа – выявление недостатков конструкции по сведениям, содержащимся в чертежах и технических требованиях, а также возможное улучшение технологии изготовления рассматриваемой конструкции. Технологичность конструкции – совокупность свойств конструкции изделия, определяющих её приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ. 2.9Виды технологичности I. Производственная технологичность конструкции изделия – сокращение затрат средств и времени на конструкторско-технологическую подготовку производства, а также на изготовление (в том числе на контроль и испытание изделий). II. Эксплутационная технологичность – сокращение затрат, времени и средств на техническое обслуживание, текущий ремонт и утилизацию изделия. III. Ремонтная технологичность– сокращение затрат при всех видах ремонта, кроме текущего. 2.10 Главные факторы, определяющие требования к технологичности конструкции 1) Вид изделия – главные конструктивные и технологические признаки, обусловливающие основные требования к технологичности конструкции. 2) Объем выпуска и тип производства – степень технологического оснащения, механизации и автоматизации ТП и специализации всего производства.

2.11 Оценка технологичности конструкции изделия 1) Качественная оценка – обобщенная технологичность конструкции на основании опыта исполнителя. 2) Количественная оценка – показатель, численное значение которого характеризует степень удовлетворения требований к технологичности конструкции (Тд, Ст.д, Ку.т.д, Ку.с.д, Куд.т, Куд.с, Ким, Ктч.д, Кшр.д, Ку и др).

При этом должно отлично обеспечиваться условие:

2.12 Базовый показатель технологичности Сравнение вариантов конструкции и отработку на технологичность осуществляют по базовым показателям. Базовый показатель технологичности конструкции– это показатель, принятый за исходный при сравнительной оценке технологичности конструкции. Технологичной считается конструкция, значения показателей технологичности которой соответствуют базовым показателям технологичности или превосходят их.

2.13Отработка конструкции на технологичность Отработка конструкции на технологичность – комплекс мероприятий по обеспечению необходимого уровня технологичности конструкции изделия по установленным показателям. Отработка конструкции на технологичность заключается в технологическом контроле чертежей и технологическом анализе конструкции. Уровень технологичности конструкции изделия представляет собой показатель технологичности, выражаемый отношением значения показателя технологичности данного изделия к значению соответствующего базового показателя технологичности. Т.е. Если чертеж детали в результате технологического контроля и качественного анализа технологичности оставляется без изменений и рассматривается только один вариант ТП обработки, то уровень технологичности как сравнительный показатель по использованию материала, точности обработки, шероховатости и технологической себестоимости будет составлять: Ку=1. (3)

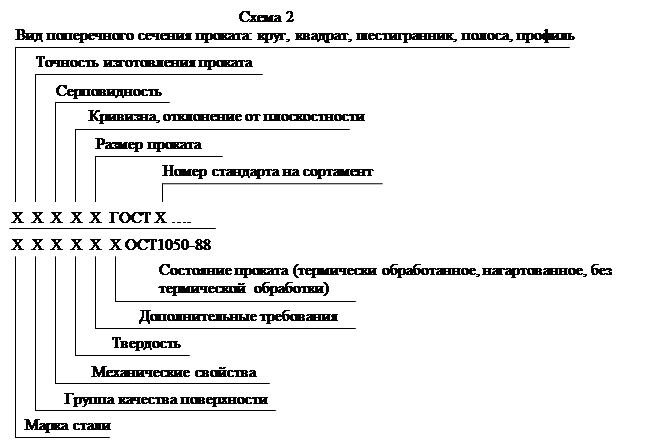

2.14 Обозначение материалов изделий I.Черные металлы и сплавы: 1) Чугун: а) марки серого чугуна устанавливаются по ГОСТ 1412-85: СЧ 25 ГОСТ 1412-85; б) Марки ковкого чугуна устанавливаются по ГОСТ 1215-79: КЧ 30-6 ГОСТ1215-79; 2) Стальные отливки: а) Общие технические условия на стальные отливки устанавливаются по ГОСТ 977-88: - отливка из конструкционной нелегированной стали марки 25Л: 25Л ГОСТ 977-88; -отливка из конструкционной легированной стали марки 23ХГС2МФЛ: 23ХГС2МФЛ ГОСТ 977-88; - отливка из легированной жаростойкой стали аустенитного класса марки 20Х25Н19С2Л: 20Х25Н19С2Л ГОСТ 977-88; б) Примеры обозначения отливок в технических требованиях чертежа: - для отливок первой группы относятся отливки общего назначения для деталей, конфигурация и размеры которых определяются только конструктивными и технологическими соображениями: Отливки 1-й группы ГОСТ 977-88; - для отливок 2- й группы; относятся отливки ответственного назначения для деталей, рассчитываемых на прочность и работающих при статических нагрузках: Отливки 2- группы ГОСТ 977-88; - для отливок 3- й группы; относятся отливки особо ответственного назначения для деталей, рассчитываемых на прочность и работающих при циклических и динамических нагрузках: Отливки 3-й группы ГОСТ 977-88; 3) Сталь углеродистая обыкновенного качества: а) Марки стали углеродистой обыкновенного качества устанавливаются по ГОСТ 380-94: - расшифровка: Марка стали расшифровывается следующим образом: буквы Ст- сталь, цифры – условный номер марки в зависимости от химического состава, буква Г означает повышенное содержание марганца в стали, буквы кп – кипящая, пс-полуспокойная, сп – спокойная сталь (в зависимости от способа раскисления); если способ раскисления в марке в марке не указан, то его определяет изготовитель; - примеры обозначения: Ст 5 ГОСТ 380-94; Ст 3 сп ГОСТ 380-94; Ст 3 кп ГОСТ 380-94; Ст 5 Г пс ГОСТ 380-94; б) Технические условия на прокат (сортовой и фасонный) из стали углеродистой обыкновенного качества изложены в ГОСТ 535-88: - группы: В зависимости от назначения сортовой прокат делится на три группы: I-для применения без обработки поверхности; II-для холодной механической обработки резанием; III-для горячей обработки давлением; - категории: В зависимости от нормируемых показателей по химическому составу и механическим свойствам прокат подразделяется на категории: 1;2;3;4 и 5. При необходимости номер категории добавляют к обозначению марки стали, например: Ст 3 сп 1, Ст 5 сп 2, Ст 4 сп3; 4) Углеродистая качественная конструкционная сталь: а) Марки и технические условия на сортовой калиброванный прокат, или прокат со специальной отделкой поверхности изложены в ГОСТ 1050-88: - классификация: В зависимости от вида обработки сталь делится на горячекатаную: ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88 и ГОСТ 103-76; кованую: ГОСТ 1133-71 и ГОСТ 4405-75; калиброванную: ГОСТ 7417-75, ГОСТ 8559-75 и ГОСТ 8560-78; круглую со специальной отделкой поверхности ГОСТ 14955-77; - состояние поставки: Сталь изготовляется или без термической обработки, или термически обработанной (ТО), или нагартованной (НГ); - качество: Предельные отклонения размеров проката принимаются для поля допуска h11. Сортовой прокат может быть двух групп качества: для горячей обработки давлением и преимущественно для холодной механической обработки; б) Пример обозначения: Сталь 10 ГОСТ 1050-88; 5) Легированная конструкционная сталь: а) Марки стали и технические условия на прокат устанавливаются по ГОСТ 4543-71: - основная классификация: В зависимости от химического состава и свойств сталь делится на три категории: качественная, высококачественная (А)и особо высококачественная (Ш). По видам обработки прокат делится на: горячекатаный, кованый, калиброванный и со специальной отделкой поверхности. В зависимости от качества поверхности прокат изготовляется групп: 1;2 и 3. В зависимости от основных легирующих элементов сталь делится на группы: хромистая, марганцовистая, хромомарганцовая, хромокремнистая, хромомолибденовая и хромомолибденованадиевая, хромованадиевая, никельмолибденовая, хромоникелевая и хромоникелевая с бором, хромокремнемарганцовая и хромокремнемарганцововоникелевая с титаном и бором, хромоникельмолибденовая, хромоникельмолибденованадиевая и хромоникельванадиевая, хромоалюминиевая и хромоалюминиевая с молибденом, хромомарганцовоникелевая с молибденом и титаном; б) Пример обозначения: Сталь 20ХН3А ГОСТ 4543-71; 6) Нелегированная инструментальная сталь: а) Марки стали и технические условия на прокат из неё устанавливаются по ГОСТ 1435-90; б) Пример обозначения: Сталь У10А ГОСТ 1435-90; 7) Стали легированные и специального назначения: а) Марки стали легированной и специального назначения и технические условия на прокат из неё приведены в следующих стандартах: - ГОСТ 1414-75 «Прокат из конструкционной стали высокой обрабатываемости резанием»; - ГОСТ 5949-75 «Прокат сортовой и калиброванный из коррозионно-стойкой, жаростойкой и жаропрочной стали»; - ГОСТ 5950-73 «Прутки и полосы из инструментальной легированной стали»; - ГОСТ 14959-79 «Сталь рессорно-пружинная углеродистая и легированная»; - ГОСТ 19265-75 «Прутки и полосы из быстрорежущей стали»; - ГОСТ 19281-89 «Прокат сортовой и фасонных из низколегированной стали»; - ГОСТ 20072-74 «Сталь теплоустойчивая» и др.; б) Общие технические условия на калиброванный прокат из сталей, химический состав и марки которого отвечают ГОСТ 1055-88, 1414-75, 1435-90, 4543-71, 5949-75, 5950-73, 14959-79, 19265-73 и 20072-74, устанавливает ГОСТ 10051-73; в) Условные обозначения стального проката разных профилей из стали различных марок приведены в стандартах на технические условия и технические требования. В числителе обозначения указывают размеры профиля, в знаменателе – полное обозначение материала; 8) Сортамент стального проката и структуры обозначений: а) Качество: В стандартах на сортамент указывается обозначение проката различной точности изготовления: А – высокой точности; Б – повышенной точности; В- обычной точности. Горячекатаный полосовой прокат по ГОСТ 103-76, в зависимости от серповидности делится на два класса: 1-для полос высшей категории качества; 2-для полос первой категории качества; Форма, размеры и предельные отклонения проката указываются в следующих стандартах: - рядовой прокат (из углеродистой стали обыкновенного качества): ГОСТ 2590-88 – горячекатаный круглый (точности изготовления А, Б и В); ГОСТ 2591-88 – горячекатаный квадратный (точности изготовления Б и В); ГОСТ 103-76 – горячекатаный полосовой (точности изготовления Б и В); ГОСТ 2879-88 – горячекатаный шестигранный (точности изготовления Б и В); ГОСТ 8509-93- угловой равнополочный (точности изготовления А и В); ГОСТ 8510-86 -угловой неравнополочный (точности изготовления А и В); ГОСТ 8239-89 – балки двутавровые; ГОСТ 8240-97 – швеллеры и др.; - качественный прокат (из качественной и высококачественной стали): ГОСТ 7417-75 – калиброванный круглый; ГОСТ 8559-75 – калиброванный квадратный; ГОСТ 8560-78 – калиброванный шестигранный; - прокат со специальной отделкой поверхности: ГОСТ 14955 – 77 – круглый со специальной отделкой поверхности; - кованная сталь: ГОСТ 1133-71 – кованая круглая и квадратная сталь; ГОСТ 4405-75 – полосы горячекатаные и кованые из инструментальной стали; б) Схема условного обозначения рядового проката из углеродистой стали обыкновенного качества устанавливается по ГОСТ 533-88:

в) Два варианта схем условного обозначения стального проката из углеродистой качественной конструкционной стали устанавливается по ГОСТ 1050-88: г) Примеры условного обозначения: Прокат горячекатаный круглый, диаметром 30мм, обычной точности прокатки (В), II класса кривизны по ГОСТ 2590-88, из стали марки Ст 5 пс, категории 1, группы II:

Уголок горячекатаный, равнополочный, размером 50х50х3 мм, высокой точности прокатки (А) по ГОСТ 8509-93, из стали марки Ст 3пс, категории 2:

Уголок горячекатаный, равнополочный, размером 45х45х3 мм, высокой точности проката (А) по ГОСТ 8509-93, из стали марки Ст 3 сп, категории 4с гарантией свариваемости (св):

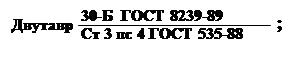

Двутавр горячекатаный номер 30 по ГОСТ 8239-89, повышенной точности (Б), из стали марки Ст 3 пс, категории 4:

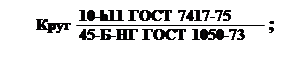

Прокат калиброванный круглый, диаметром 15 мм, с полем допуска h12 по ГОСТ 7417-75, из легированной конструкционной стали марки 20Х, качества поверхности группы Б по ГОСТ 1051-73, нагартованной (НГ):

Пруток горячекатаный круглый, диаметром 20 мм, обычной точности прокати В по ГОСТ 2590-88, марки У8А, 3-й группы, подгруппы б, бал прокаливаемости III:

Полоса стальная горячекатаная, толщиной 10 мм и шириной 22 мм, повышенной точности прокатки (Б), с серповидностью по классу 1, из стали марки 09Г2:

Прокат горячекатаный круглый, диаметром 100 мм, обычной точности прокатки (В) по ГОСТ 2590-88, из стали марки 30, с качеством поверхности группы а, без термической обработки:

Прокат калиброванный круглый, диаметром 10 мм, с полем допуска h11, повышенной точности прокатки (Б) по ГОСТ 7417-75, из стали марки 45, нагартованной (НГ):

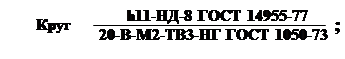

Прокат со специальной отделкой поверхности, круглый, диаметром 8 мм, с полем допуска h11 и качеством поверхности группы В по ГОСТ 14955-77, из стали марки 20, нагартованной (НГ):

Прокат со специальной отделкой поверхности, круглый, с полем допуска h11, немерной длины (НД), диаметром 8 мм, качеством поверхности группы В по ГОСТ 14955-77, из стали марки 20, с механическими свойствами по табл.5 ГОСТ 1050-88 (М2), с твердостью по табл. 7 ГОСТ 1050-88 (ТВ3), нагартованной (НГ):

д) Условные обозначения листов, лент и труб приведены в стандартах на эти профили: - ГОСТ 7350-77 – сталь толстолистовая, коррозионно-стойкая, жаростойкая, жаропрочная; - ГОСТ 503-81 – лента холоднокатаная из низкоуглеродистой стали; - ГОСТ 2283-79 – лента холоднокатаная из инструментальной и пружинной стали; - ГОСТ 8732-78 – труба стальная бесшовная, горячедеформированная; - ГОСТ 3262-75 – труба стальная водогазовая; е) Примеры обозначения: Сталь горячекатаная, термически обработанная, травленая, толстолистовая, марки 20Х13, группы поверхности М3б, нормальной точности прокатки, с необрезанной кромкой (НО), нормальной плоскостности (ПН), размером 40х1400х3000мм:

Лента особо мягкая, повышенной точности изготовления по толщине, нормальной точности изготовления по ширине, 2-й группы поверхности, с обрезанными кромками, с контролем макроструктуры, с контролем серповидности класса А, толщиной 0,20 мм, шириной 60 мм, обыкновенного качества: Лента ОМ-Т-2-К-А-0,2х60 ГОСТ 503-81; Лента из стали марки 0,8кп, особо мягкая, нормальной точности изготовления по толщине и ширине, 2-й группы поверхности, с обрезанными кромками без контроля макроструктуры и серповидности, толщиной 1.2 мм, шириной 100мм, повышенного качества: Лента 08КП-ОМ-2-1,2х100П ГОСТ 503-81; Лента из стали марки У10А, повышенной точности по толщине (Т) и нормальной точности по ширине, светлая (С), с обрезанными кромками, нагартованная (НГ), 1-го класса прочности, размерами 2.0х30мм: Лента У10А-Т-С-НГ1-2,0х30 ГОСТ 2283-79; Труба с наружным диаметром 70мм, с толщиной стенки 3,5 мм, немерной длины, группы изготовления Д по ГОСТ 8731-87:

Труба обыкновенная, неоцинкованная, обычной точности изготовления, немерной длины, с условным проходом 20 мм, толщиной стенки 2.8 мм, без резьбы и без муфты: Труба 20х2,8 ГОСТ 3262-75.

II. Цветные металлы и сплавы: 1) Алюминий и его сплавы: а) Марки алюминия и его сплавов устанавливаются стандартами: - ГОСТ 1131-76 «Сплавы алюминиевые деформируемые в чушках»; приводятся следующие марки сплавов, обрабатываемых давлением: ВД1; 1105; АВД1; АВД1-1; АКМ; В95-1; В95-2; АКЦМ; - ГОСТ 4784-74 «Алюминий и алюминиевые сплавы деформируемые»; устанавливаются марки алюминия высокой чистоты: АДоч; АДч и технической чистоты: АД000; АД00; АД00Е; АД0; АД0Е; АД1; АДС; АД, а также марки сплавов: ММ; АМц; АМцС; Д12; AMг1; AMг2; AMг3С; АМг4; АМг4,5; АМг5; АК4; В65; Д1; Д16и т.д.; - ГОСТ 1583-93(89) «Сплавы алюминиевые литейные»; приводятся 5 групп сплавов в зависимости от их химического состава и способа литья: I- на основе системы «алюминий – кремний - магний»: АК12, (АЛ2)-3,В,К,Д; АК13-Д; АК9-З,В,К,Д,ПД; АК9с-К,Д; АК9ч, (АЛ4)- З,В,К,Д,ПД; АК8л, (АЛ34)-З,К,Д; АК-7-З,К,Д, ПД; АК7ч, (АЛ9)-З,В,К,Д; АК7пч, (АЛ9-1)-З,В,К,Д; АК10Су-К,З,Д; АК5М, (АЛ5)-З,В,К; АК5Мч, (АЛ5-1)-З,В,К; II- на основе системы «алюминий-кремний -медь»: АК6М2-К; АК8М, (АЛ32)-З,К,Д; АК5М4-З,К; АК5М7-З,К,Д; АК8М3-К; АК8ММ3ч-К,ПД,Д,З; АК9М2-К,Д; АК12М2-К,Д; АК12ММгН, (АЛ30)-К; АК12М2,5Н2,5, (ВКЖЛС-2)-К; III-на основе системы «алюминий – медь»: АМ5, (АЛ19)-З,В,К; АМ4,,5Кд, (ВАЛ10)-З,В,К; IV- на основе системы «алюминий – магний»: АМгК1,5, (АМг4К1,5М1)- К; АМг5К, (АЛ13)-З,В,К,Д; АМг5Мц(АЛ28)-З,В,К,Д; АМг6л, (АЛ23)-З,В,К,Д; АМг6лч, (АЛ23-1)-З,В,К,Д; АМг10, (АЛ27)-З,К,Д; АМг10ч, (АЛ27-1)-З,0,К,Д; АМг11, (АЛ22)-З,В,К,Д; АМг7, (АЛ29)-Д; V – на основе системы «алюминий- прочие компоненты»: АК7Ц9,(АЛ11)-З,В,К,Д; АК9Ц6, (АК9Цр)-З,К,Д; АЦМг, (АЛ24)-З,В. Здесь: З – литье в песчаные формы; В- литье по выплавляемым моделям; К- литье в кокиль (металлические формы); Д- литье под давлением; ПД- литье под давлением с кристаллизацией (жидкая штамповка); О- литье в оболочковые формы; б) Примеры обозначения алюминиевых сплавов: - АВД1 ГОСТ1131-76; - АМц ГОСТ 4784-74; - АК12 ГОСТ 1583-93; в) Прутки прессованные из алюминиевых сплавов: - ГОСТ 21488-76Е «Прутки прессованные из алюминия и алюминиевых сплавов»; распространяется на прутки, изготовляемые из алюминия марок: АД0; АД1; АД и алюминиевых сплавов марок: АМц; АМцС; АМг2; АМг3; АМг5; АМг6; АД31; АД33; АД35; АВ; Д1; Д16; АК4; АК4-1; АК6; АК8; В95; 1915; 1925 с химическим составом по ГОСТ 4784-74 и алюминиевых сплавов марок: ВД1; В95-2; АКМ с химическим составом по ГОСТ 1131-76; - условные знаки в обозначении прутков: Форма выпускаемых прутков: круглая –КР; квадратная – КВ; шестигранная – ШГ; Точность изготовления: нормальная точность – без обозначения; повышенная точность–П; Состоянии материала: без термической обработки – без дополнительных знаков; отожженные – М; закаленные и естественно состаренные – Т; закаленные и искусственно состаренные - Т 1; Вид прочности: нормальная прочность – без дополнительных знаков; повышенная прочность – ПП; высокая прочность – ВП; повышенная пластичность (с рекристаллизованной структурой) – РС; г) Примеры условных обозначений: - пруток из сплава марки Д16, в закаленном и естественно состаренном состоянии, нормальной прочности, круглого сечения, диаметром 50 мм, нормальной точности изготовления, длиной не короче (НК) 1500мм: Пруток Д16. Т.КР50х1500НК ГОСТ 21488-76; - пруток из сплава Д16, в закаленном и естественно состаренном состоянии, повышенной прочности, квадратного сечения 50мм, повышенной точности изготовления, немерной длины (НД): Пруток Д16. Т.ПП.КВ50ПхНД ГОСТ 21488-76; - пруток из сплава марки Д16, в закаленном и естественно состаренном состоянии, шестигранного сечения, 50мм, повышенной точности изготовления, длиной кратной (КД) 2000мм: Пруток Д16.Т.ПП.ШГ50Пх2000КД ГОСТ 21488-76; - пруток из сплава марки Д16, в закаленном и естественно состаренном состоянии, высокой прочности, круглого сечения, диаметром 30мм, нормальной точности изготовления, немерной длины (НД): Пруток Д16.Т.ВП.КР30хНД ГОСТ 21488-76; - пруток из сплава марки Д16, без термической обработки, повышенной пластичностью (с рекристаллизованной структурой - РС), круглого сечения, диаметром 55мм, повышенной точности изготовления, длиной кратной (КД) 2000мм:

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

полуфабрикат

полуфабрикат  . (1)

. (1) . (2)

. (2)