|

|

Описание лабораторной установки12 Лабораторная работа «Испытание различных конструкций теплообменников»

Цель работы: Изучение конструкции и принципов работы теплообменных аппаратов различного типа.

Задачи работы: 1. Закрепление сведений о физической сущности переноса тепла от горячего теплоносителя к холодному и анализ факторов, влияющих на оптимизацию этого процесса. 2. Определение коэффициентов теплоотдачи в рекуперативных теплообменниках при прямоточной и противоточной схемах движения теплоносителя. Основные сведения Теплообменными аппаратами (теплообменниками) называются устройства, предназначенные для передачи тепла от одного теплоносителя к другому. По принципу действия теплообменные аппараты подразделяются на три вида: рекуперативные, регенеративные и смесительные. В теплообменных аппаратах рекуперативного типа тепло передается от горячего теплоносителя к холодному через разделяющую их стенку, которая называется поверхностью нагрева теплообменного аппарата. Интенсивность работы теплообменного аппарата характеризуется количеством тепла, передаваемого через единицу поверхности нагрева в единицу времени. Эта величина зависит от физических свойств теплоносителей (вязкость, теплопроводность, плотность, теплоемкость), о режима их движения, от конструктивных особенностей аппарата (размеры, материал, состояние поверхности нагрева), от средней по поверхности нагрева разности температур между греющей и обогреваемой средой. При расчете теплообменных аппаратов изменение температур теплоносителей при их движении по теплообменнику учитывается введением в расчетную формулу среднего логарифмического температурного напора Δt. Влияние остальных факторов учитывают введением коэффициента теплопередачи k, который по физическому смыслу представляет собой количество тепла, передаваемого в единицу времени через единицу поверхности нагрева при разности температур между теплоносителями в один градус. Формула для расчета количества тепла, передаваемого в теплообменном аппарате за единицу времени, имеет вид:

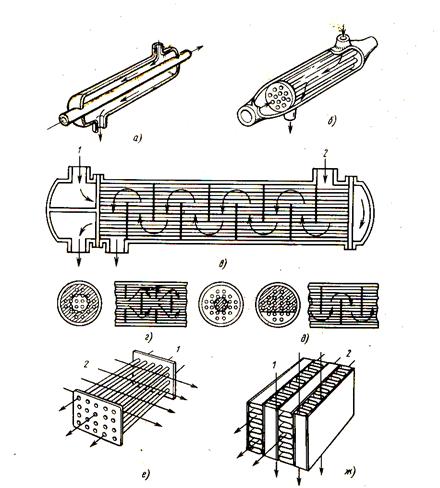

Значение среднего логарифмического напора Δt зависит от начальных Существует три основные схемы включения: прямоточная, противоточная и перекрестная, а также множество смешанных схем, получаемых в результате различных комбинаций основных схем (рис. 1).

Рисунок 1. Типичные конструктивные схемы рекуперативных теплообменных аппаратов

а – «труба в трубе» противоток; б – кожухотрубный противоток; в, г, д – кожухотрубный многократный перекрестный ток; е- трубчатый перекрестный ток; ж – пластинчато-ребристый перекрестный ток; 1- горячий поток; 2 – холодный поток

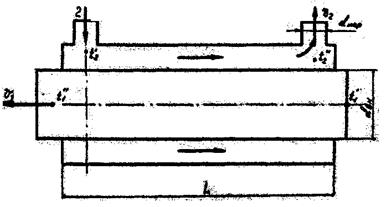

Рисунок 2. Схема теплообменного аппарата «труба в трубе»

При прямоточной схеме движения горячий и холодный теплоносители движутся вдоль поверхности нагрева в одном направлении так, что на входе в аппарат тепло передается от горячего теплоносителя к холодному при относительно большой разности температур. На выходе из аппарата тепло передается от остывшего горячего теплоносителя к холодному при меньшей разности температур. Противоточная схема (противоток). При этой схеме движения теплоносители 1 и 2 движутся вдоль поверхности нагрева в противоположных так, что входящий в аппарат горячий теплоноситель отдает тепло уже подогретому теплоносителю. Коэффициент теплоотдачи k в теплообменных аппаратах определяют обычно по формулам для плоской стенки, т.к. трубки теплообменников имеют небольшую толщину по сравнению с их диаметром. Полученные формулы позволяют сравнить среднетемпературные напоры при различных схемах движения теплоносителей. Анализ их показывает, что при одинаковых температурах теплоносителей на входе и выходе их теплообменного аппарата, в противоточном теплообменнике температурный напор получается наибольшим. Благодаря большой величине температурного напора рабочая поверхность при противоточной схеме больше. Для определения коэффициента теплопередачи требуется знать количество тепла, переданного за единицу времени в теплообменном аппарате, среднюю разность температур Δt между горячим и холодным теплоносителями и размер поверхности F. Количество тепла определяется по расходу теплоносителей, их теплоемкости и изменению их температуры в теплообменном аппарате. В идеальном аппарате, работающем без теплообмена с окружающей средой, количество тепла, отданное горячим теплоносителем Q1, должно равняться количеству тепла Q2, полученному холодным теплоносителем.

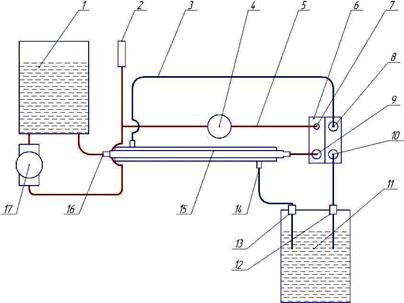

Описание лабораторной установки Основными элементами лабораторной установки (рис. 3 и 4) являются теплообменный аппарат типа «труба в трубе» с движением горячего теплоносителя по внутренней трубе и холодного теплоносителя по кольцевому пространству между внутренней и наружной трубами, и пластинчатый теплообменник.

Рис 3 Схема экспериментальной установки. 1 – водонагреватель со ступенчатым управлением нагревом, 2 – заливочное устройство, 3 – холодный контур, 4 – счетчик расхода горячего теплоносителя с импульсным выходом, 5 – горячий контур, 6 – пластинчатый теплообменник, 7 – датчик температуры горячего теплоносителя, 8 – датчик температуры холодного теплоносителя, 9 – датчик температуры горячего теплоносителя на входе ПТ, 10 – датчик температуры холодного теплоносителя, 11 – резервуар холодного теплоносителя, 12 – насос подачи холодного теплоносителя прямотоком, 13 – насос подачи холодного теплоносителя противотоком, 14 – датчик температуры холодного теплоносителя, 15 – теплообменник «труба в трубе», 16 – датчик температуры горячего теплоносителя на входе теплообменника ТТТ, 17 – циркуляционный насос подачи горячего теплоносителя.

Рисунок 4. Фотография лабораторной установки

Диаметр внутренней трубы теплообменника «труба в трубе» dвн=1/2 дюйма, диаметр наружной трубы dнар=7/8 дюйма. Длина рабочего участка, на котором происходит теплообмен L=450 мм. Для измерения температур теплоносителей служат температурные датчики, установленные на входе и выходе внутренней и наружной труб. Направление потока горячего теплоносителя во всех экспериментах остается постоянным. В рассматриваемом аппарате он направлен слева направо. Минутный расход горячего теплоносителя для обоих аппаратов определяется по изменению показаний счетчика за заданный промежуток времени. Холодный теплоноситель может менять направление поочередным изменением переключателя работы насосов прямой и обратной подачи жидкости. За счет этого легко реализуются схемы прямотока и противотока для обоих теплообменников. При изменении движения холодного теплоносителя значения температур Т6 и Т5 меняют на Т5 и Т6, а для пластинчатого теплообменника Т4 и Т5 на Т5 и Т4. Расход в системе холодного контура постоянный и равен 5,4 л/мин. Таблица 1. Номера позиций датчиков температуры согласно рис. 3.3

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

и конечных

и конечных  температур теплоносителей (t1 – горячий теплоноситель, t2 – холодный теплоноситель), а также от схемы включения теплообменного аппарата, т.е. от взаимных направлений движения теплоносителей.

температур теплоносителей (t1 – горячий теплоноситель, t2 – холодный теплоноситель), а также от схемы включения теплообменного аппарата, т.е. от взаимных направлений движения теплоносителей.