|

|

Элементы теории надежностиВиды технических состояний Техническое состояние - состояние, которое характеризуется в определенный момент времени при определенных условиях внешней среды значениями параметров, установленных технической документацией на объект

Виды технических состояний Исправность – состояние объекта, при котором он соответствует всем требованиям нормативно-технической документации (НТД). Неисправность– состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической документации. Повреждение – событие, заключающееся в нарушении исправности объекта при сохранении его работоспособности Работоспособное состояние - состояние объекта, при котором значения всех параметров, характеризующих его способность выполнять заданные функции соответствует требованиям НТД. Неработоспособное состояние – состояние объекта, при котором значение хотя бы одного параметра, характеризующего его способность выполнять заданные функции, не соответствует требованиям НТД. Отказ - событие, заключающееся в нарушении работоспособности объекта Отказы Случайные отказы и их причины – это непредусмотренные перегрузки, дефекты в материале и погрешности изготовления, не обнаруженные контролем ошибки обслуживающего персонала или сбои системы управления. Примером случайных причин отказов могут служить следующие: некачественный монтаж турбоагрегата или некачественно выполненные регламентные работы, неисправность системы автоматики и т.д. Систематические отказы – причинами таких отказов являются закономерные явления, вызывающие постепенное накопление повреждений, например, влияние среды, времени, температуры, нагрузок и т. д. Примерами такого влияния являются коррозия, эрозия, старение материала, усталость, ползучесть и др. Классификация отказов 1. По характеру развития и проявлению: · внезапные; · постепенные по развитию, внезапные по проявлению; · постепенные. 2. По причинам возникновения: конструкционные; · технологические; · эксплуатационные.

3. По последствиям: · легкие, · средние, · тяжелые;

тяжелые с катастрофическими последствиями. 4. По возможности дальнейшего использования объекта до устранения отказа: · полные; · частичные.

Отказы парка ГПА (2003-2007) 1.Разрушения рабочих лопаток ОК, ТВД, ТНД 2. Разрушение подшипников роторов двигателя и ЦБН 3. Разрушение элементов камеры сгорания (характерно для турбин конвертированных авиационных и судовых) 4. Разрушение металлорукавов системы смазки и уплотнений 5. Повышенная температура газов на выхлопе ГТУ 6. Повышенная вибрация двигателя и ЦБН 7. Повышенный осевой сдвиг роторов двигателя и ЦБН 8. Помпаж ОК и ЦБН 9. Повышенный расход масла для смазки двигателя и ЦБН 10. Отказы системы АСУ

Авария и инцидент Аварией называется повреждение проточной части турбины, разрушение цилиндров, прогиб роторов и т.д., приведшие к повреждению конструкций здания и вынужденному останову турбины на срок 25 сут и более. Инцидент – отказ или повреждение технических устройств, применяемых на опасном производственном объекте, отклонение от режима технологического процесса, нарушение положений федеральных законов и нормативных актов РФ, а также нормативно-технических документов, устанавливающих правила проведения работ на опасном производственном объекте. Отказы делятся на функциональные и технологические. Предельное состояние При оценке предельного состояния • оцениваются реальные условия эксплуатации за весь период использования детали, рассчитывают полную наработку объекта. Наработка до предельного состояния зависит от: · неучтенных напряжений · температуры эксплуатации · воздействий окружающей среды (коррозия, эрозия) · свойств металла, отличных от среднемарочных · проектных ошибок. · ошибок персонала · режима работы • повторный расчет на прочность с учетом данных эксплуатации; • выборочная инструментальная диагностика металла в наиболее напряженных местах оборудования методами неразрушающего контроля (дефектоскопия, УЗК), для лабораторных исследований могут использоваться методы разрушающего контроля. • Оценивают выработанный ресурс с учетом фактического состояния металла. • Принимается решение о продлении ресурса или демонтаже объекта.

Надежность

Надежность является внутренним свойством объекта, определяющим эффективность его функционирования. С одной стороны она зависит от совершенства оборудования, а с другой – от уровня технического обслуживания, от организации и качества ремонта. Термины Наработка – продолжительность или объем работы объекта. Ресурс – суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние. · Назначенный · Межремонтный · Средний

Частные свойства надежности

Показатели безотказности n Вероятность безотказной работы – вероятность того, что в пределах заданной наработки отказ не возникнет. Определяется на основе статистических данных по отказам.

P(t) – вероятность безотказной работы к моменту времени t N(t) – число работоспособных объектов к моменту времени t N0 – число работоспособных объектов в начальный момент времени r(t) – число отказавших объектов к моменту времени t, r(t) = No - N(t).

n Средняя наработка на отказ – отношение наработки восстанавливаемого объекта к математическому ожиданию числа отказов в течение этой наработки. Определение этой величины требует обязательного указания интервала наработки (месяц, год, до первого капитального ремонта и т. п.)

ТО – средняя наработка на отказ; Тн – наработка, на базе которой определяется наработка на отказ; МО – математическое ожидание числа отказов; rп – число отказов п-го объекта за наработку Тн n Интенсивность отказов

Интенсивность отказов— соотношение числа отказавших объектов в единицу времени к среднему числу объектов, исправно работающих в данный отрезок времени при условии, что отказавшие объекты не восстанавливаются и не заменяются исправными. Интенсивность отказов численно равна числу отказов в единицу времени, отнесенное к числу узлов, безотказно проработавших до этого времени.

2 — период нормальной эксплуатации; 3 — период старения

работы

Показатели долговечности Гамма-процентный ресурс, Тр.γ– наработка, в течение которой объект не достигнет предельного состояния с заданной вероятностью g, выраженной в процентах.

где Тр.п – ресурс n-го объекта полной выборки, состоящей из N объектов. 3. Средний срок службы – средняя календарная продолжительность эксплуатации объекта от начала эксплуатации или возобновления после ремонта определенного вида до перехода в предельное состояние Показатели ремонтопригодности Средняя оперативная трудоемкость (продолжительность, стоимость) технического обслуживания или ремонта – математическое ожидание оперативной трудоемкости (продолжительности, стоимости) одного технического обслуживания или ремонта данного вида за определенный период эксплуатации или наработку. Показатели сохраняемости

2 . Назначенный срок хранения – календарная продолжительность хранения в заданных условиях, по истечении которой применение объекта по назначению не допускается независимо от его состояния. Комплексные показатели надежности Коэффициент готовности

Коэффициент технического использования

t n - наработка объекта

To – средняя наработка на отказ

Правила создания конструкций Проектирование 1. Максимально возможное число деталей, узлов и систем создаваемой турбины должно быть ранее проверено на практике. Коэффициент новизны не должен превышать 0,4. 2. Рекомендуются использование модульного принципа конструирования, широкое использование стандартных и унифицированных деталей. 3. Турбина должна содержать защитные и сигнальные устройства, предупреждающие о нарушениях нормальной работы. 4. Каждый узел или система и турбина в целом должны быть удобны для ремонта. 5. Нагруженные детали турбины должны подвергаться тщательному расчету на статическую и динамическую прочность. 6. Установленные нормы прочности, регламентирующие допустимые запасы прочности и необходимый объем экспериментальных исследований, должны учитывать возможный разброс свойств материалов, вероятность нагрузок различной величины, продолжительность и число циклов нагружения и т. п. Производство и испытания 1. Целесообразно проводить опережающие исследования и испытания отдельных узлов и деталей турбины в лабораторных и стендовых условиях. 2. Головные образцы турбин в обязательном порядке должны проходить стендовые испытания и исследования в эксплуатационных условиях. 3. В процессе производства головных и серийных образцов турбин допустимо вносить изменения в конструкцию и технологию только в том случае, если эти изменения не снижают надежность. 4. В процессе накопления опыта эксплуатации головных и серийных турбин в конструкцию и технологию производства должны вноситься изменения, направленные на устранение выявленных отказов и неисправностей. 5. Конструкторские решения и разработанные технологические процессы должны обеспечивать стабильность производимых изделий. 6. Следует максимально широко использовать систему входного качества контроля для материалов, комплектующих изделий, узлов и систем. Эксплуатация и ремонт 1. Эксплуатация турбины должна соответствовать техническим условиям и специальным руководствам. 2. В высшей степени целесообразныразработка и оснащение турбины системой технической диагностики. 3. Система обслуживания должна содержать регламентные работы, профилактические осмотры и ремонты. Диагностика и диагностирование Техническая диагностика – область знаний, охватывающая теорию, методы и средства определения технического состояния объекта, это наука о распознавании технического состояния объекта, включающая широкий круг проблем, связанный с получением и обработкой информации. Цели технической диагностики • Обнаружение повреждений или дефектов на начальной стадии их развития • Определение причин, вызвавших дефект • Оптимизация режимов эксплуатации, позволяющая безопасно эксплуатировать агрегат до вывода в ремонт • Организация ТО и ремонтов по техническому состоянию (вместо регламента) Техническое диагностирование – определение технического состояния объекта. Задачи технического диагностирования: • Контроль технического состояния • Поиск места и определение причин отказа • Прогнозирование технического состояния

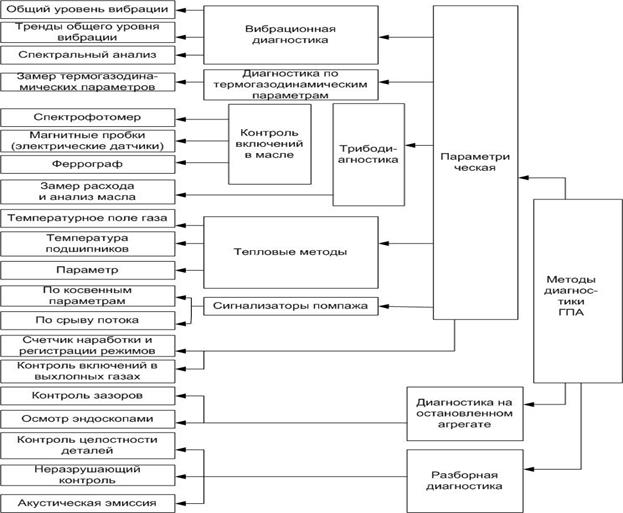

Виды диагностики В зависимости от постановки задачи различают следующие : • функциональную связана с определением изменения основных энергетических показателей агрегата (например, его мощности и КПД) • структурную оценивает характер и степень повреждений деталей механизма • визуальную оценивает причины разрушения деталей при их осмотре • прогнозную предсказывает характер протекания износа деталей и время выхода их из строя Методы диагностики

Параметрическая диагностика Основа метода – определение изменения параметров технического состояния агрегата или его отдельных элементов по изменению его технологических и топливно-энергетических показателей - мощности, производительности, КПД привода и нагнетателя в процессе эксплуатации. 1. Сравнение режимных характеристик с эталонными 2. Расчет коэффициентов технического состояния

Принципиальные задачи для эффективной диагностики ГПА: • обеспечить необходимый объем и требуемую точность измерений параметров ГПА; • разработать методическое и программное обеспечение для автоматизированных расчетов по определению технического состояния ГПА с использованием ПЭВМ.

Показатели сохраняемости

2. Назначенный срок хранения – календарная продолжительность хранения в заданных условиях, по истечении которой применение объекта по назначению не допускается независимо от его состояния.

Методы параметрической диагностики

Виброакустическая диагностика Основным физическим носителем информации о состоянии элементов работающего оборудования является виброакустический сигнал - собирательное понятие, включающее информацию о колебательных процессах (вибрационных, гидро- или газодинамических и прочих) и акустическом шуме механизма в окружающую среду. Анализ сигнала лежит в основе диагностирования данным методом. Диагностируемые дефекты и повреждения: • Неуравновешенность ротора • Несоосность или излом осей • Задевания • Автоколебания вала в подшипниках • Дефекты подшипников качения и скольжения • Износ, дефект лопаток Проблемы: Полнота и достоверность измеренных параметров Алгоритмы диагностирования

Методы диагностирования

Методы диагностирования – это основные принципы, на основании которых выполняется поиск и обнаружение дефектов. Методы диагностирования используют определенный подход: Детерминированный Используются логические связи между признаками и состоянием объекта, стоится дерево рассуждений, возможные ответы только «да» или «нет», поэтому используются только очень характерные признаки дефекта и даются четкие, однозначные ответы. Сравнение – это так называемый «быстрый» эксперт, который сообщает причину дефекта в очень общем виде Статистический Создается среднестатистический образ дефекта, который сравнивается с существующим дефектом. Дефект идентифицируется по принадлежности его признаков к какой-либо группе. Сравнение – эксперт практик, обладающий опытом работы, он сопоставляет признаки с имеющимися примерами. Вероятностный Данный метод опирается на статистику проявления дефекта и учитывает еще и совпадение различных признаков, характерных для данного дефекта. Оценка признаков осуществляется с использованием нечеткой логики «скорее да чем нет». Сравнение- эксперт, знакомый с опытом других экспертов и умеющий обнаружить признаками и устранить кажущиеся противоречия. Наиболее распространен метод Байеса.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

1 — период приработки;

1 — период приработки; - частота отказов

- частота отказов - вероятность безотказной

- вероятность безотказной 2. Средний ресурс, Тр.ср – математическое ожидание ресурса, определенное на основе статистической информации:

2. Средний ресурс, Тр.ср – математическое ожидание ресурса, определенное на основе статистической информации:

- оперативная продолжительность восстановления

- оперативная продолжительность восстановления - средняя оперативная продолжительность восстановления

- средняя оперативная продолжительность восстановления - средняя оперативная продолжительность техобслуживания

- средняя оперативная продолжительность техобслуживания - средняя оперативная продолжительность ремонта

- средняя оперативная продолжительность ремонта