|

|

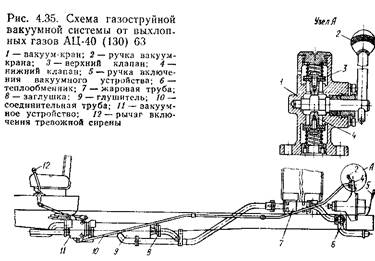

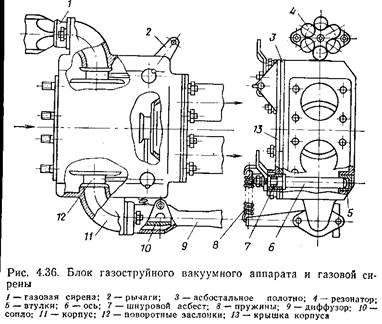

СТРУЙНЫЕ НАСОСЫ И ИХ ЭКСПЛУАТАЦИЯ4.3.1. Общие положения и основы теории струйных насосов. Струйные насосы относятся к классу динамических насосов (см. рис. 4.6). По природе преобладающих сил, действующих на жидкость при работе струйных насосов, они относятся к смешанному виду. Перекачиваемая жидкость получает энергию в струйных насосах за счет действия на нее как массовых сил, так и сил трения. В пожарной технике применяют два типа струйных насосов по состоянию рабочей среды, подводимой к насосу: газоструйныс и водоструйные. Струйные насосы характеризуются следующими основными параметрами: коэффициентом эжекции я-Qa/Qi. (4-25) коэффициентом подпора р=/^//Л, (4.26) коэффициентом площади сечений m=uV(Of t4'27) коэффициентом полезного действия 11=сф,. (4,28) гдеqs)—подача эжектируемой жидкости, мУс; Qi—подача рабочей жидкости, мУс; Н<г—напор за диффузором, м; //i—напор перед соплом, м; йа—площадь сеченнп горловины диффузора, м2; (b|— площадь сечения сопла, м. Параметры струйных насосов зависят от конструктивных особенностей, рода и температуры рабочей жидкости, шероховатости поверхностей и во многом от соотношения площадей cd] и (1)2. 4.3.2. Газоструйные насосы. При рассмотрении центробежных пожарных насосов было отмечено, что для их работы необходимо предварительное заполнение внутреннего объема насосов и всасывающей линии водой. Для этих целей применяют вакуумные системы, при помощи которых создается разрежение в насосе, а вода под атмосферным давлением на поверхности жидкости в водоеме заполнит всасывающую линию и насос водой. На рис. 4.35 представлена схема газоструйной вакуумной системы, работающей от выхлопных газов двигателя пожарной автоцистерны АЦ-40(130)63. Она состоит из газоструйного вакуумного аппарата //', установленного перед выхлопной трубой; вакуум-кран /, установленного на пожарном насосе; трубопровода 10, соединяющего вакуумный аппарат с полостью насоса через вакуум-клапан /; рычага управления 5 газоструйным вакуумным аппаратом и рычага включения 12 тревожной сирены ПА. .' Газоструйные вакуумные аппараты. Эти аппараты наиболее распространены в вакуумных системах пожарных автомобилей с карбюраторными двигателями (рис. 4.36). Корпус // (распределительная камера) предназначен для распределения потока выхлопных газов от двигателя к вакуумному насосу или к резонатору газовой сирены /. Крышку корпуса 13 и корпус 11 изготовляют из чугуна (С4 15-32) и соединяют межд собой шпильками. Внутри распределительной камеры предусмотрены приливы, которые обработаны механическим способом под седла поворотных заслонок 12. Корпус имеет фланцы для крепления к выхлопной трубе, а также для крепления вакуумного насоса и газовой сирены /, Заслонки 12, изготовленные из жаропрочной стали (Х18Н9Т), плотно прилегают к седлам за счет их свободного поворота на рычагах в пределах 5...6°. Рычаги с заслонками жестко закреплены на оси 6, которые поворачиваются в стальных (Х6С) втулках 5, зафиксированных винтами в корпусе 11 и крышке 13. На квадратные окончания осей насажены рычаги 2, стянутые пружинами 8. Струйный вакуум-насос состоит из чугунного (СЧ 15-32) диффузора 9 и стального (Х6СМ) сопла 10. Кроме фланца для крепления к распределительной камере на вакуум-насосе имеется фланец для присоединения трубопровода, который соединяет вакуумную камеру струйного насоса с полостью пожарного насоса через вакуумный клапан (кран). Газовая сирена / состоит из распределителя выхлопных газов и резонатора, собранного из шести трубок различной длины,

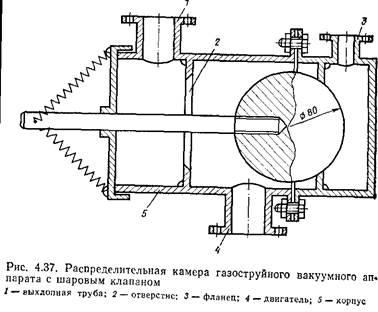

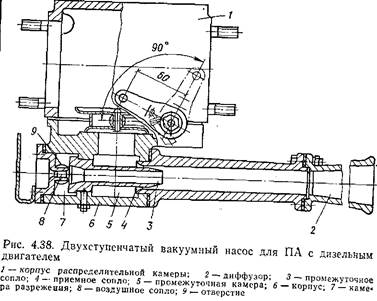

При включении газоструйного вакуумного аппарата рычагом в насосном отсеке заслонка 12 перекрывает выходное отверстие в распределительной коробке. Выхлопные газы проходят через сопло 10, и создается разрежение в вакуумной камере, соединительном трубопроводе и в полости насоса при включенном вакуум-клапане насоса (рукоятка вакуум-клапана в положении «на себя»). Происходит подъем воды из водоема в насос. Время всасывания воды вакуумным аппаратом с высоты 7 м 35...40 с. Одним из недостатков данной конструкции вакуумного аппарата является то, что оси заслонок при длительной эксплуатации подвергаются коррозии и износу в местах крепления к корпусу и крышке. Это приводит к заеданию осей при повороте заслонок. В настоящее время некоторые заводы изготовляют распределительные камеры вакуумных аппаратов с шаровым клапаном (рис. 4.37). Газовая сирена в такой кон-струкции вакуумного аппарата не предусмотрена. Корпус 5 распределительной камеры имеет три фланца: для подсоединения выхлопной трубы /; подсоединения вакуумного насоса 3; подсоединения к выхлопной трубе от выпускного коллектора двигателя 4. Шаровой клапан перекрывает при включении вакуумного аппарата отверстие 2 и выхлопные газы поступают к вакуумному насосу через отверстие фланца 3. Вакуумный струйный насос аналогичен по конструкции блоку газоструйного аппарата, показанному на рис. 4.40. На пожарных автомобилях с дизельным двигателем АЦ-40(43202) 102, АКТ-2/2,5(133) 197 и т.д. устанавливают в вакуумных системах струйные насосы двухступенчатого типа, работающие от выхлопных газов. Двухступенчатый газоструйный вакуумный аппарат обеспечивает наиболее высокие параметры при давлении 0,16 МПа (1,6 кгс/см2), что согласуется с противодавлением,кратковременно допускаемым для дизельных двигателей. Двухступенчатый струйный вакуум-насос для пожарных автомобилей с дизельным двигателем показан на рис. 4.38. Вакуум-насос прифланцован к корпусу / распределительной камеры. Вакуум-насос состоит из воздушного сопла 8, промежуточного сопла 3, приемного сопла 4, диффузора 2, промежуточной камеры 5, камеры разрежения 7, соединяю-

щепся с атмосферой, через воздушное сопло 8, а через промежуточное сопло—с приемным соплом и диффузором. В камере разрежения предусмотрено отверстие 9 для соединения ее с полостью центробежного насоса. При включении вакуум-насоса поворачивают на 90° заслонку в распределительной камере /. Заслонка перекрывает выход выхлопных газов в атмосферу. Выхлопные газы поступают в промежуточную камеру 5 и, проходя через приемное сопло 4, создают разрежение в про» межуточном сопле 3. Под действием разрежения в про-межуточном сопле 3 атмосферный воздух проходит через воздушное сопло и повышает вакуум в камере разрежения 7. Одновременно с включением или выключением вакуум-насоса необходимо включать или выключать вакуумный клапан на насосе. В промежуточной камере предусмотрено отверстие с поворотной крышкой (на рис. 4.38 не показано), предназначенное для регулирования противодавления, возникающего в выхлопном коллекторе двигателя при включении вакуум-аппарата. Достоинствами данной конструкции газоструйного вакуум-аппарата являются то, что он может работать при невысоком давлении рабочего (активного) газа, а также наличие охлаждения сопла и диффузора струёй атмосферного воздуха. Большинство пожарных автомобилей имеют шасси, на которых смонтирована пневматическая система тормозов. В этой связи представляет несомненный интерес создание вакуум-насосов, работающих от сжатого воздуха. В настоящее время проходят опытную эксплуатацию пожарные автомобили с вакуумными системами, в которых в качестве вакуум-насосов использованы автоматические газоструйные вакуумные аппараты, работающие от сжатого воздуха (рис. 4.39). От ресивера со сжатым воздухом 16 сжатый воздух поступает по трубопроводу 17 к соплу 3 и далее через камеру смешения 2 к диффузору /. В камере 2 и трубопроводе 10 образуется разрежение, под действием которого воздух из всасывающей полости 15 насоса 14 откачивается через трубопровод, на котором установлен шаровой обратный клапан/2. После забора воды возникает избыточное давление в трубопроводе 13, которое передается в управляющую камеру 7 вакуум-насоса. Мембраны 6 и 8 прогибаются, подпружиненный регулирую

щий клапан 5 перекрывает входное отверстие 4 в сопле 3, а управляющий клапан 9 перекрывает отверстие //, по которому воздух из насоса по трубопроводу 10 поступал в камеру разрежения вакуумного насоса. При срыве столба жидкости падает давление в напорной полости насоса и, следовательно, в управляющей камере 7 вакуум-насоса. Под действием пружин мембраны 6 и 8 возвращаются в исходное положение. Отверстие // и входное отверстие сопла 3 открываются. Происходит повторный забор воды из водоисточника. Таким образом достигается автоматизация забора воды. Наряду с достоинством данный вакуум-насос имеет недостатки. Опытная эксплуатация показывает, что в зимнее время в малом отверстии сопла 3 может замерзнуть конденсатная жидкость. Кроме того, оно может засоряться при попадании посторонних частиц. Эксплуатация вакуумных аппаратов. Для заполнения пожарного насоса от водоема необходимо открыть вакуум-клапан, включить газоструйный вакуумный аппарат, увеличить частоту вращения вала двигателя. Когда вода заполнит всасывающую линию и насос, в глазке вакуум-клапана появится вода. Вакуум-клапан следует закрыть, уменьшить частоту вращения и выключить вакуумный аппарат. Если обратный клапан на сетке работает хорошо, то вода будет удерживаться в насосе длительное время. Необходимо при этом следить, чтобы веревка от обратного клапана всасывающей сетки была в свободном положении (не натянута), иначе происходит срыв столба жидкости и возникает необходимость повторного заполнения насоса водой. При ежедневном обслуживании проверяют работу газоструйного вакуумного аппарата, вакуум-клапана и регулировку привода управления. Для проверки насоса на разрежение надо: закрыть все задвижки, вентили и сливной краник на насосе; заглушить всасывающий патрубок; включить вакуумную систему, не включая насос, и создать разрежение в насосе до 73...76 кПа (0,73...0,76 кгс/ /см2) по вакуумметру; перекрыть вакуумный клапан и выключить вакуумный аппарат; по падению разрежения проверить герметичность насоса. При нормальной герметичности насоса и его коммуникаций вакуум должен падать не более чем на 13 кПа (0,13 кгс/см3) за 2,5 мин. При ТО-1 разбирают газоструйный вакуум-аппарат и смазывают его графитной смазкой. Производят разборку вакуумного клапана, его смазку и при необходимости замену изношенных деталей. При ТО-2 проверяют работу вакуумных систем на специальных стендах станции (поста) технической диагностики. На рис. 4.40 представлен стенд для испытания вакуумных систем пожарных автомобилей. Стенд состоит из вакуумной емкости 7, вместимость которой примерно равна вместимости насоса и двух всасывающих рукавов длиной 4 м. На стенде смонтированы вакуумный электроклапан 6, вакуумметры / и 5. Газоструйный вакуумный аппарат 4 соединяется со стендом при помощи гибкого шланга 3 и соединительной головки 2. При испытании вакуум-аппаратов отсоединяют трубопровод от вакуумной камеры газоструйного насоса и к этому фланцу подсоединяют шланг 3. Включают вакуумный аппарат ПА. По показаниям вакуумметра 5 оп

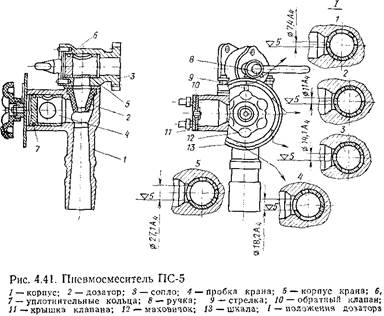

ределяют величину наибольшего создаваемого разрежения и сравнивают его с нормативным. Кроме того, на данном стенде определяют техническое состояние вакуумного аппарата по величине создаваемого разрежения в вакуумной емкости 7 за нормативное время, которое измеряют при помощи реле времени. Срабатывает реле времени при включении вакуумного электроклапана 6. Величину разрежения в вакуумной емкости 7 за нормативное время определяют по вакуумметру / на вакуумной емкости и сравнивают с нормативным. Все измерительные приборы, контрольные лампы и кнопки управления данного стенда выведены на пульт управления, который установлен на вакуумной емкости, выполненной в виде металлической трубы. При эксплуатации вакуумных аппаратов могут возникнуть неисправности. Признаки неисправностей и причины их появления перечислены ниже. Признак Не переключается заслонка вакуумного аппарата или затруднен ее поворот При включении вакуумной системы вода в насос не поступает Причина Нагар на заслонке, корпусе и крышке вакуум-аппарата; приго-ранио, износ оси заслонки или втулок; нарушена регулировка тяг управления Неплотно закрыты задвижки и краны на насосе; неплотности в местах уплотнения вала сальниками, и соединительных элементах насоса или во всасывающей линии: засорение или неполное погружение ц воду всасывающей сетки; засорение сопла или диффузора вакуумного аппарата; засорение (или замерзание воды зимой) в соединительном трубопроводе; высота всасывания больше допустимой 4.3.3.Водоструйные насосы. В водоструйных насосах рабочей жидкостью является вода или раствор пенообразователя в воде. В пожарной технике водоструйные насосы применяют в пеносмесителях и гидроэлеваторах. Работают "водоструйные насосы но принципу эжекции. В пожарной технике используют пеносмесители двух типов: предвключенные и проходные. Предвключенные пеносмесители устанавливают на пожарных насосах. Рабочая жидкость под давлением поступает из напорной полости к соплу пеносмесителя и далее к всасывающей полости насоса. Дозировку пенообразователя осуществляют дозаторы, установленные на пеносмесителях. Подача раствора к пенным стволам регулируется напором насоса. При работе предвключенньгх пеносмесителей часть подачи насоса (до 25%) расходуется на работу пеносмесителя. Подача насоса в этом случае определяется как сумма подачи раствора через пенные стволы и пено-смеситель. Дозаторы на пеносмесителях бывают ручные или автоматические. Недостатком ручных дозаторов является то, что они производят дозировку пенообразователя только увеличением (уменьшением) сопротивления, т.е. изменением положения рукоятки дозатора. При изменении давления на насосе и, следовательно, подачи к пенным стволам наблюдается некоторое несоответствие между количеством воды и пенообразователя, что приводит к снижению качества пены, Во всасывающей полости насоса при работе на пожарах с подачей пенных стволов может быть как глубокий вакуум, так и подпор воды (при работе от гидрантов). Величина подпора не должна превышать 250 кПа (2,5 кгс/см2). Для получения качественной пены разница давлений в напорной и всасывающей полости насоса должна быть не менее 0,5 МПа (5 гкс/см2). При большом подпоре во всасывающей полости насоса необходима регулировка давления на входе в насос. Эта регулировка производится путем перекрытия запорной арматуры на пожарных колонках. Проходные пеносмесители устанавливают в рукавных линиях к пенным стволам. Для каждого ствола или группы стволов должен быть предусмотрен пеносмеситель, установленный соответственно в рабочей или магистральной рукавной линии. Проходные пеносмесители соз дают сопротивление в напорной линии и поэтому необходимо увеличивать напор на насосе. При работе проходных пеносмесителей возможно от одного насоса подавать и воду, и пену. Пеносмеситель ПС-5 находит наибольшее применение на пожарных насосах ПН-40 и относится к пред-включенньш пеносмесителям. Максимальная подача пенообразователя 1,8 л/с. Пеносмеситель ПС-5 (рис. 4.41) состоит из корпуса /, дозатора 2, сопла 3, корпуса 5, пробки 4 крана, шкалы 13, стрелки 9, маховичка 12, обратного клапана 10, крышки // клапана и ручки 8. Пробка 4 крана и дозатор 2 уплотнены кольцами 6 и 7. Пеносмеситель присоединен корпусом 5 крана к напорному коллектору, а корпусом /—к крышке насоса посредством стакана и хомута. Для включения пеносмесителя следует повернуть кран ручкой 8 против часовой стрелки до упора. Вода из напорной полости насоса поступит в сопло 3 и диффузор корпуса /. При этом в полости вокруг сопла образуется разрежение, пенообразователь из емкости начнет поступать в пеносмеситель. В диффузоре пенообразователь смешивается с водой, затем раствор поступает во всасывающую полость насоса и далее в пенные стволы. Дозатор 2 осуществляет регулировку подачи пенообразователя в пяти рабочих положениях пробки 4 крана. Цифры на шкале пеносмесителя обозначают число стволов ГПС-600, работающих от данного насоса. Для подачи пенообразователя маховичка 12 поворачивают до совпадения стрелки 9 с нужным делением шкалы 13. Пеносмеситель оборудован обратным клапаном, предотвращающим попадание воды в емкость для пенообразователя во время работы насоса с подпором. Обратный клапан состоит из крышки 11 и клапана 10. Уплотнение пробки 4, дозатора 2 и корпуса 1 обеспечивается резиновыми кольцами. В местах соединений пеносмесителя проложены паронитовые прокладки. Пеносмесители пожарных насосов комплектуют прорезиненным шлангом с накидной гайкой под подсоединения к приставной емкости с пенообразователем. Во время работы насоса с пеносмесителсм напор на насосе должен быть 0,7...0,8 МПа (7...8 кгс/см2) (в зависимости от длины и диаметра рукавных линий), подбор во всасывающей полости насоса — не более 0,25 МПа (2,5 кгс/см3).

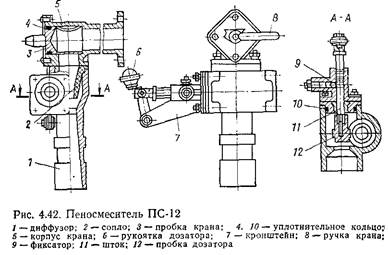

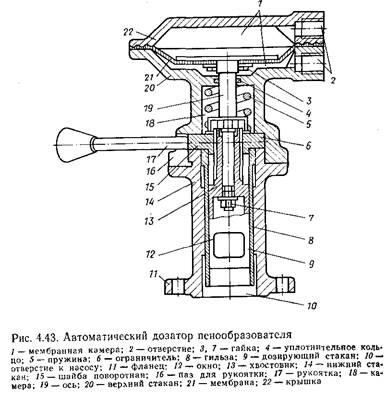

При эксплуатации пеносмесителя необходимо следить за его герметичностью, состоянием прокладок и резиновых колец, своевременно подтягивать крепежные детали. По окончании работы пеносмсситель необходимо промыть водой. Пеносмеситель ПС-12 устанавливают на пожарном насосе ПН-НОВ прицепных насосных станций и автомобилях ПНС-110. Максимальная подача пенообразователя 4,3 л/с, что обеспечивает одновременную работу 12 стволов ГПС-600. Напор перед пеносмесителем должен быть не менее 0,75 МПа (7,5 кгс/см2), подбор во всасывающей полости и насоса—не более 0,15 МПа (1,5 кгс/см3). Пеносмеситель ПС-12 (рис. 4.42) состоит из диффузора /, сопла 2, пробки 3 крана, уплотнительных колец 4 и 10, корпуса 5 крана, рукоятки дозатора 6, кронштейна 7, ручки крана 8, фиксатора штока 9, штока //, пробки 12, дозатора. Пеносмеситель подсоединен корпусом крана к напорному патрубку насоса, а диффузор через резиновый армированный стакан—к крышке насоса. Дозатор выполнен в виде ступенчатой пробки, которая закреплена на стержне, имеющем три фиксированных положения: на 6, 9 и 12 пенных стволов ГПС-600. Фиксация стержня обеспечивается подпружиненным шариком, а перемещение— рычагом. На лыске стержня нанесены цифры, указывающие положение дозатора. Дозировка пенообразователя изменяется в зависимости от расположения пробки относительно отверстия. В положении, изображенном на рис. 4.42, отверстие полностью открыто, что обеспечивает питание 12 пенных стволов ГПС-600. Для питания девяти стволов в отверстие вводят первую ступень пробки, шести стволов — вторую. В рассмотренных конструкциях пеносмесителей применены ручные дозаторы, однако они не позволяют достаточно точно поддерживать требуемую дозировку пенообразователя, так как перепад давления между напором и всасывающей полостью насоса поддерживать точно в заданных значениях довольно трудно. В настоящее время разработаны и изготовляют автоматические дозаторы пенообразователя для пеносмесителей ПС-5. Автоматический дозатор для пеносмесителяПС-5

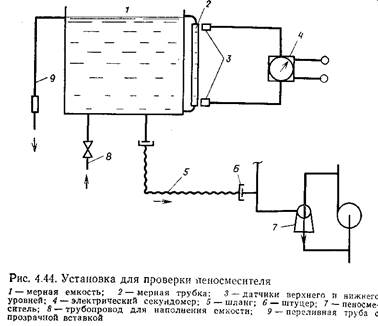

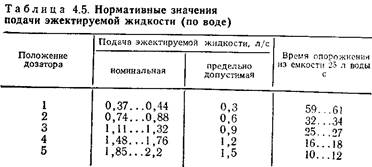

позволяет производить точную дозировку пенообразователя благодаря применению наряду с ручным дозатором автоматического устройства и автоматически перекрывать или открывать перепускное окно дозатора при изменении подачи насоса. Автоматический дозатор (рис. 4.43) состоит из корпуса, разделенного на нижний 14 и верхний 20 стаканы, соединенные между собой через посадочный поясок. В нижнем стакане имеется гильза 8 с расточкой по внутреннему диаметру под дозирующий стакан 9 с хвостовиком 13, который установлен соосно нижнему стакану 14. В стакане 14 предусмотрено боковое отверстие для прохода дозируемой жидкости, а в стакане 9 по его цилиндрической части — отверстия различной площади (окна) 12, расположенные по углу. На хвостовике 13 предусмотрены шлицы, на которых установлены шайба 15 и рукоятка 17, являющиеся корректором дозатора. От осевого перемещения шайба 15 ограничена буртиком стакана 14 и проточкой в верхнем стакане 20. В верхнем стакане имеется камера 18 с центральным отверстием, через которое пропущена ось 19, связывающая эластичную мембрану 21 с хвостовиком 13 и в целом со стаканом 9. Кроме того, на.боковой поверхности стакана 20 есть паз 16. позволяющий поворачивать рукоятку 17 совместно с шайбой 15 и стаканом 9 вокруг оси 19 на значительный угол (до 180° и более). Мембрана 21 установлена в разъеме между крышкой 22 и верхним стаканом 20, образуя при этом камеру /. В верхнем стакане и крышке выполнены отверстия 2 для подвода жидкости. На оси 19 предусмотрен буртик, на который опирается ограничитель 6 хода дозирующего органа. Пружина 5 установлена между ограничителем и дном камеры 18. Гайка 7 является фиксатором стакана 9 на оси 19. Кольцо 4 предназначено для уплотнения корпуса. Дозатор прикреплен к насосу фланцем //. Автоматический дозатор работает следующим образом. В крайнем положении дозирующего стакана 9 ограничитель хода дозирующего органа 6 упирается в шайбу 15, а окна в дозирующем стакане не совпадают с боковым окном на стакане/4. При включении управляющей системы жидкость поступает через отверстие 2 в камеру / и если давление над и под камерой различное, она деформируется и, преодолевая сопротивление пружины 5, поднимает ось 19 и стакан 9 на некоторую величину. При этом одно из окон 12, находящееся против окна в корпусе в зависимости от угла поворота рукоятки 17, частично совпадает с ним, приоткрывая проходное отверстие для дозируемой жидкости. Через окно в стакане 14 откфьттое сечение окна 12 и отверстие 10 дозируемая жидкость поступает далее к центробежному насосу. При повороте рукоятки 17 можно совместить с отверстием в стакане 14 меньшее или большее отверстие 12 на стакане 9, обеспечив при этом другую дозировку. Таким образом, вращением рукоятки достигается ручная дозировка пенообразователя в зависимости от числа стволов ГПС-600, а вертикальная с перемещением штока и стакана в зависимости от величины подачи позволяет автоматически и достаточно точно регулировать дозировку пенообразователя во всех режимах работы насоса. Эксплуатация пеносмесителей. После работы пеносмесителя необходимо промыть систему водой от приставной емкости или цистерны пожарного автомобиля. Про' мывку пеносмесителя осуществляют при открытом положении крана и установке стрелки дозатора на максимальное деление. Промывка должна продолжаться не менее 5 мин. При этом не должно быть подтекания воды. При проведении ЕО проверяют внешним осмотром состояние пеносмеснтеля и пенных коммуникаций. Рукоятка крана и маховичок дозатора должны поворачиваться без заеданий. Подтекание пенообразователя из емкости и через соединения крана на трубопроводе от емкости к пеносмесителю не допускается. При проведении ТО-1 иеносмеситель необходимо разобрать, прочистить и смазать детали, при необходимости заменить или отремонтировать изношенные детали. После сборки произвести подкраску пеносмесителя и проверить его работоспособность. ТО-2 выполняют в отрядах (частях) технической службы. На станциях (постах) технической диагностики существуют установки для проверки подачи пеносмеси-гелей. Для примера на рис. 4.44 представлена схема установки, на которой проверяют подсасывающую способность пеносмесителей. Установка состоит из мерной емкости /, на которой установлена прозрачная мерная трубка 2. На трубке размещены датчики верхнего и нижнего уровней 3, которые подключены к электрическому секундомеру 4. Пеносме-ситель 7 подсоединен через штуцер для приставной емкости и шланг 5 к мерной емкости /. Для заливки емкости водой из водопровода предусмотрена заливная труба 8, а на случай перелива воды из емкости — переливной трубопровод 9 с прозрачной трубкой. На такой установке можно измерить время опорожнения мерной емкости. При известной вместимости (20... 25л) определяют подачу эжектируемой жидкости и сравнивают полученные значения с нормативными величинами. Испытания разрешается производить на воде. Нормативные значения по времени опорожнения мерной емкости с водой вместимостью 25л и подача эжектируемой жидкости приведены в табл. 4.5 для пеносмесителя

ПС-5. Разница давлений жидкости в напорной и всасывающей полости при испытаниях должна быть 0,5МПа (5кгс/см2), а подача насоса должна примерно соответствовать подаче раствора через пенные стволы по положению стрелки на шкале пеносмесителя. Возможно выполнять проверку подачи эжектируемой жидкости пеносмесителя без специальной установки. При этом достаточно иметь мерную емкость, шланг, пенный

ствол и секундомер. Методика испытаний остается той же. На постах (станциях) технической диагностики при проверке насоса на герметичность производят одновременно проверку герметичности пеносмесителя и пенных коммуникаций. При эксплуатации пеносмесителей могут возникнуть неисправности и отказы, которые необходимо выявить и устранить. Ниже приведены признаки и основные причины неисправностей пенных коммуникаций на примере пеносмесителя ПС-5. Признак Пробки кранов, дозаторы, вентили трубопроводов не поворачиваются Течь воды в соединениях Причина Затвердел осадок пенообразователя, повреждены детали Изношены уплотнительные кольца, прокладки, слабо затянуто соединение, повреждены или изношены детали Пеносмеситель не подсасывает пенообразователь Пена низкого качества(кратность мала) Засорены трубопроводы или дозатор, большой подпор во всасывающей полости насоса при работе от гидранта или вперекэчку Количество эжектируемой жидкости не соответствует норме, перепад напора до и после пеносмеси-теля мал (менее 50 л), неверно собран пеносмеситель, перекошен обратный клапан, нарушено поло. жение стрелки на маховичке

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|