|

|

Приборов и автоматических систем обеспечения безопасностиВ соответствии с требованиями [2] производственное оборудование должно обеспечивать безопасность работающих при монтаже (демонтаже), вводе в эксплуатацию и эксплуатации, как в случае автономного использования, так и в составе технологических комплексов при соблюдении требований (условий, правил), предусмотренных эксплуатационной документацией. При этом безопасность конструкции производственного оборудования обеспечивается: - выбором принципов действия и конструктивных решений, источников энергии и характеристик энергоносителей, параметров рабочих процессов, системы управления и ее элементов; - минимизацией потребляемой и накапливаемой энергии при функционировании оборудования; - выбором комплектующих изделий и материалов для изготовления конструкций, а также применяемых при эксплуатации; - выбором технологических процессов изготовления; - применением встроенных в конструкцию средств защиты работающих, а также средств информации, предупреждающих о возникновении опасных (в том числе пожаровзрывоопасных) ситуаций - надежностью конструкции и ее элементов (в том числе дублированием отдельных систем управления, средств защиты и информации, отказы которых могут привести к созданию опасных ситуаций); - применением средств механизации, автоматизации (в том числе автоматического регулирования параметров рабочих процессов) дистанционного управления и контроля; - возможностью использования средств защиты, не входящих в конструкцию; - выполнением эргономических требований; - ограничением физических и нервнопсихических нагрузок на работающих. Все исходные наиболее критичные предпосылки, инициирующие отказы элементов и узлов оборудования должны быть проанализированы на соответствие с требованиями [2, раздел 2]. Пример 1. При токарной обработке заготовок высока вероятность выбрасывания инструмента в результате либо ошибки оператора при его закреплении, либо отказа узла крепления. Это не соответствует требованиям [2, раздел 2, пункт 2.1.4]: «Конструкция производственного оборудования должна исключать падение или выбрасывание предметов (например, инструмента, заготовок, обработанных деталей, стружки), представляющих опасность для работающих, а также выбросов смазывающих, охлаждающих и других рабочих жидкостей». Обычно конструкцией токарного станка предусмотрено не исключение выбрасывания инструмента, а исключение его попадания в оператора за счет применения защитного щитка, т.е. конструкцией резцедержателя не предусмотрено дополнительных технических решений, исключающих выбрасывание инструмента, рис. 3.

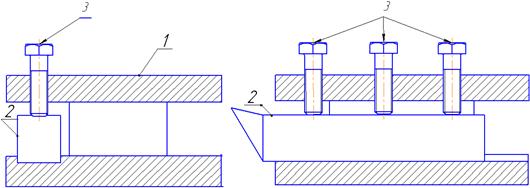

Рис. 3. Обычно используемый вариант крепления резца: 1 – резцедержатель; 2 – резец; 3 – крепежные болты.

Может быть предложено такое решение, путем выполнения прямоугольной канавки на нижней пластине резцедержателя, которой и устанавливается тело резца. Эта канавка исключает выбрасывание резца из резцедержателя при неплотном его закреплении иле отказе элементов крепления, за счет невозможности поперечного смещения резца, а допускает только его продольное смещение, что не приводит к выбрасыванию резца, рис. 4. Пример 2.В металлорежущих станках должен использоваться защитный щиток (экран), который разделяет зону резания и зону нахождения оператора, т.е. обеспечивает его защиту от возможных выбросов инструмента и заготовки, их осколков, стружки. Обязательность

Рис. 3. Модернизированный вариант крепления резца: 1 – резцедержатель; 2 – резец; 3 – крепежные болты. применения защитного щитка обеспечивается схемой блокировки (в соответствии с требованиями [2, раздел 2, пункт 2.4.8]), рис. 4, которая исключает включение станка, если защитный щиток (экран) находится в положении, не обеспечивающем защиту.

Рисунок 4. Схема блокировки защитного щитка: S1 – контактор блокировки.

В положении, обеспечивающем защиту, контактор блокировки S замкнут, что позволяет оператору с помощью электромеханического пускателя включить станок. В случае отказа контактора блокировки S (отказ может быть либо в виде разрушения контактной группы – что не приводит к повышению опасности, станок просто не включится, либо в «залипании» контактов – что существенно повышает опасность травмирования оператора, поскольку станок можно включить в положении защитного щитка, не обеспечивающем защиту) вероятность происшествия резко возрастает. Несложная модернизация схемы блокировки, рис. 5, может существенно повысить ее надежность, а индикация, введенная в схему блокировки, позволяет поддерживать высокую надежность во времени.

Рис. 5. Модернизированная схема блокировки защитного щитка: S1 – контактор блокировки; S2 – дополнительный контактор блокировки; R1, R2, H1, H2 – элементы схемы индикации исправности контакторов.

Последовательное включение в схему двух контакторов S1 и S2, имеющих вероятности отказов P1 и P2 приводит к тому, что отказ блокировки произойдет при одновременном отказе S1 и S2 (отказы P1, P2 не зависят друг от друга и объединены логическим объединением «ИЛИ») вероятность отказа блокировки PБ в целом составит PБ = P1 P2. Поскольку P1 , P2 <1 то PБ < P1 , P2. Если один из контакторов S1 или S2 откажет (отказ в «залипании» контактов), то система блокировки возвращается к исходной более низкой надежности. Для исключения этого параллельно каждому из контакторов включается элемент индикации Н1 и Н2. При отказе одного из контакторов («залипании» его контактов) в положении защитного щитка, не обеспечивающем защиту, соответствующий индикатор не загорится, так как оказывается замкнутым накоротко «залипшими» контактами контактора. Это позволит своевременно определить и заменить отказавший контактор. Требования безопасности к конкретным видам технологического оборудования регламентируются соответствующими стандартами ССБТ. Смотри, например [9, 10, 11, 12 и др.].

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|