|

|

Подготовка поверхности к контролю (очистка)

Подготовка проводится: – для исключения перекрытия загрязнениями полости дефекта; – для предотвращения снижения интенсивности окраски и люминесценции; – для предотвращения ухудшения смачиваемости КО. Производится очистка от: – лакокрасочных покрытий; – ржавчины; – окалины; – рыхлых оксидных пленок; – масел; – смазки; – шлифованных пластов эмульсии; – очищающих составов. Способ подготовки поверхности выбирают в зависимости от материала поверхности, вида загрязнений и покрытий, предшествующих способов обработки поверхности.

Подготовка ДМ и проверка их качества

Производится при поступлении партии ДМ для контроля, а так же при достижении окончания срока годности. Для проверки применяют аттестационные образцы, натуральные образцы и др. К аттестационным образцам должны быть приложены аттестационные паспорта. Обработка поверхности КО при помощи ДМ

Необходимо выполнить следующие операции: 1) Нанести на контролируемую поверхность пенетрант (6 способов): капиллярный; вакуумный; компрессорный; ультразвуковой; деформационный; магнитный или электромагнитный. 2) Удалить пенетрант с поверхности (излишки): протирание; промывание; обдувание; гашение; промывание в ультразвуковом поле; комбинированный способ. 3) Нанести проявитель следующими способами: распыление; электрораспыление; способ воздушной взвеси; кистевой способ; погружение; обливание; электроосаждение; наклеивание. 4) Проявление дефектов (7 способов): временной способ; тепловой; вакуумный; вибрационный; ультразвуковой; электромагнитный; комбинированный. 5) Обнаружение дефектов производится одним из четырех способов: визуальный; фотоэлектрический; телевизионный; инструментальный. 6) Способы подготовки к эксплуатации: промывание; продувание; анодная обработка; выжигание; отклеивание; отслоение. 7) Оформление результатов контроля.

6.4 Оценка чувствительности контроля

Осуществляется с помощью эталонов чувствительности. Они представляют собой тест-образцы с заданной толщиной просвечивания и бывают проволочными, канавочными и пластинчатыми. Для просмотра и расшифровки используют негатоскоп со световым матовым экраном. Длина и ширина дефекта на снимке измеряется специальными измерительными приборами. Глубина распространения дефекта измеряется денсиметром.

Рисунок 13 –Результат капиллярного метода контроля

7 ЛАБОРАТОРНАЯ РАБОТА № 7: “СТАТИЧЕСКОЕ ИСПЫТАНИЕ МАТЕРИАЛА. ИСПЫТАНИЕ НА РАСТЯЖЕНИЕ”

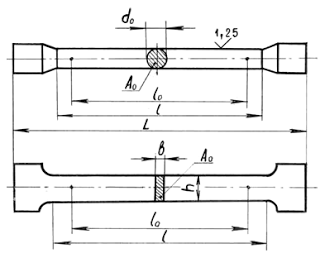

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов. Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий. В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму.

Рисунок 14 - Образцы для испытания на растяжение

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. Соответствующие деформации можно наблюдать по линейке на раме машины и стрелке, закрепленной на подвижной траверсе. В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II. На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия - деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках. Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение - "шейка". На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне "шейки" сечение резко уменьшается, образец разрывается. При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические - остаточные деформации. Диаграмма растяжения характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напнапряжений, на которой откладываются относительные величины.

Рисунок 15 - Диаграмма растяжения образца из малоуглеродистой стали

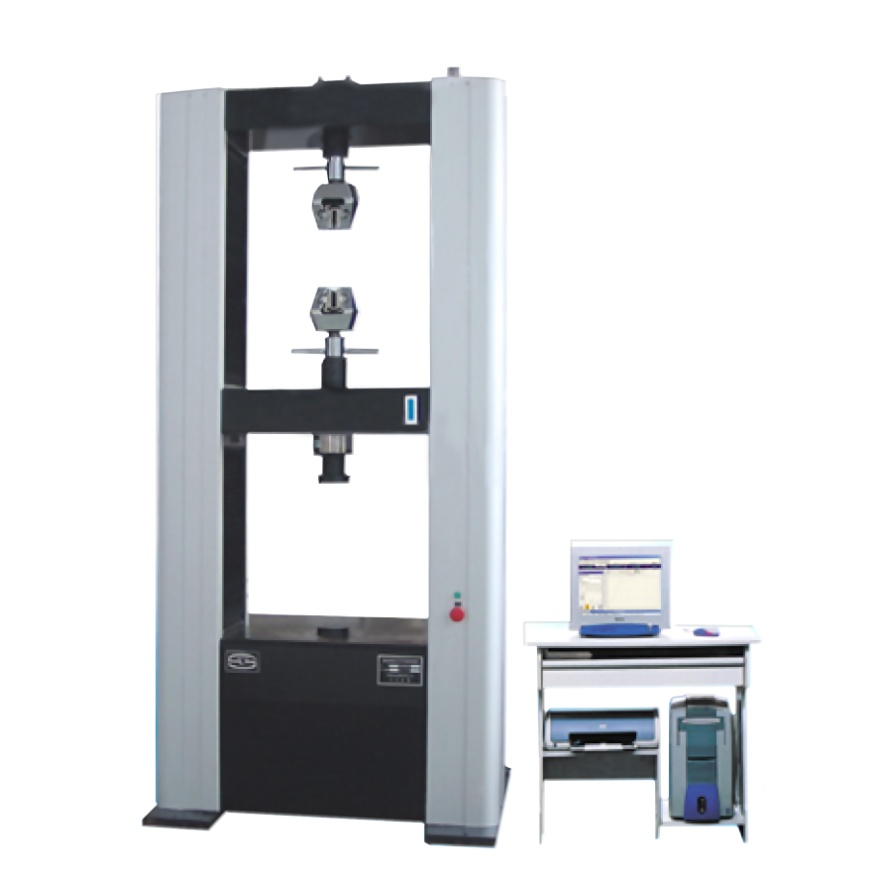

Электромеханическая универсальная испытательная машина WDW-200E представлена на рисунке 16.

Рисунок 16 - Электромеханическая универсальная испытательная машина WDW-200E

Электромеханическая универсальная испытательная машина WDW-200E с максимальной нагрузкой 200кН в основном применяется для проведения испытаний металлов и сплавов, а также неметаллических материалов для определения параметров прочности при статическом растяжении, сжатии и изгибе. Испытательная машина WDW-200E может быть использована на предприятиях работающих в области металлургии, машиностроении, на производстве неметаллических материалов и изделий из них, например для проведения сдаточных испытаний полиэтиленовых труб для используемых для нефтепроводов, деревянных изделий и т.д., а также в лабораториях строительных организаций, а также в других различных отраслях промышленности, где требуется проведение испытаний на прочность неметаллических материалов. Электромеханическая универсальная испытательная машина WDW-200E могут устанавливаться в лабораториях сопротивления материалов в учебных заведениях высшего и среднего профессионального образования, в научно-исследовательских институтах и академиях прикладной науки. Особенности разрывной машины WDW-200E: - Двойное пространство для испытаний (нижняя зона сжатие, изгиб, верхняя зона растяжение), что позволяет увеличить объем испытаний без замены приспособлений; - Жесткость конструкции силовой рамы испытательной машины WDW-200E обеспечивает более точное параллельное перемещение подвижной траверсы в ходе испытания; - Система сервопривода испытательной машины WDW-200E обладает высокой надежностью и безотказностью в работе и позволяет производить точное перемещение подвижной траверсы при пуске и останове тестирования, и поддерживает заданную оператором скорость испытания; - Высокоточный датчик силы (тензодатчик) установлен на подвижной траверсе; - Защита оператора испытательной машины и дорогостоящих узлов испытательной машины обеспечивается установкой ограничителей хода траверсы и настройками программного обеспечения; - Для защиты привода и датчика силы от перегрузки устанавливается программная блокировка работы испытательной машины для избежания аварийной ситуации и поломки оборудования - На лицевой стороне корпуса силовой рамы установлена кнопка аварийного выключения испытательной машины; - Удобный пульт для ручного управления при точном позиционировании положения траверсы во время установки испытуемого образца.

Таблица 7 - Технические характеристики WDW-200Е

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|