|

|

Материальный баланс колонны и рабочее флегмовое числоВведение

Ректификация - один из способов разделения жидких смесей основанный на различном распределении компонентов смеси между жидкой и паровой фазами. В качестве аппаратов служащих для проведения ректификации используются ректификационные колонны - состоящие из собственно колонны, где осуществляется противоточное контактирование пара и жидкости, и устройств, в которых происходит испарение жидкости и конденсация пара — куба и дефлегматора. Колонна представляет собой вертикально стоящий полый цилиндр, внутри которого установлены так называемые тарелки (контактные устройства различной конструкции) или помещен фигурный кусковой материал - насадка. Куб и дефлегматор - это обычно кожухотрубные теплообменники (находят применение также трубчатые печи и кубы-испарители). Назначение тарелок и насадки - разделение межфазной поверхности и улучшение контакта между жидкостью и паром. Тарелки, как правило, снабжаются устройством для перелива жидкости. В качестве насадки ректификационных колонн обычно используются кольца, диаметр которых равен их высоте. Как в насадочных, так и в тарельчатых колоннах кинетическая энергия пара используется для преодоления гидравлического сопротивления контактных устройств и для создания динамической дисперсной системы пар - жидкость с большой межфазной поверхностью. Существуют также ректификационные колонны с подводом механической энергии, в которых дисперсная система создаётся при вращении ротора, установленного по оси колонны. Роторные аппараты имеют меньший перепад давления по высоте, что особенно важно для вакуумных колонн. По способу проведения различают непрерывную и периодическую ректификацию. В первом случае разделяемая смесь непрерывно подается в ректификационную колонну, а из колонны непрерывно отводятся две или более число фракций, обогащенных одними компонентами и обедненных другими. Полная колонна состоит из двух секций: укрепляющей и исчерпывающей. Исходная смесь (обычно при температуре кипения) подается в колонну, где смешивается с так называемой извлеченной жидкостью, стекающей по контактным устройствам (тарелкам или насадке) исчерпывающей секции противотоком к поднимающемуся потоку пара. Достигая низа колонны, жидкость обогащается тяжелолетучими компонентами. В низу жидкость частично испаряется в результате нагрева подводящимся теплоносителем, и пар снова поступает в исчерпывающую секцию. Пройдя её, обогащенный легколетучими компонентами пар поступает в дефлегматор, где обычно полностью конденсируется подходящим хладагентом. Полученная жидкость делится на два потока - дистиллят и флегму. Дистиллят является продуктовым потоком, а флегма поступает на орошение укрепляющей секции, по контактным устройствам которой стекает. Часть жидкости выводится из куба колонны в виде кубового остатка (также продуктовый поток). Если исходную смесь нужно разделить непрерывным способом на число фракций больше двух, то применяется последовательное либо параллельно - последовательное соединение колонн. При периодической ректификации исходная жидкая смесь единовременно загружается в куб колонны. Пары поступают в колонну и поднимаются к дефлегматору, где происходит их конденсация. В начальный период весь конденсат возвращается в колонну, что отвечает режиму полного орошения. Затем конденсат делится на дистиллят и флегму. По мере отбора дистиллята (либо при постоянном флегмовом числе, либо с его изменением из колонны выводятся сначала легколетучие компоненты, затем среднелетучие и так далее). Нужную фракцию (или фракции) отбирают в соответствующий сборник. Операция продолжается до полной переработки первоначально загруженной смеси. Основные области промышленного применения ректификации - получение отдельных фракций и индивидуальных углеводородов из нефтяного сырья в нефтеперерабатывающей и нефтехимической промышленности, окиси этилена, акрилонитрила, акрилхлорсиланов - в химической промышленности. Ректификация широко используется и в других отраслях народного хозяйства: коксохимической, лесохимической, пищевой, химико-фармацевтической промышленностях.

Аналитический обзор

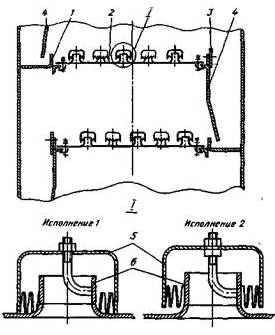

Колонны тарельчатого типа выполняются в виде колонн круглого сечения, по высоте которых расположены той или иной конструкции тарелки, на каждой из которых осуществляется одна ступень контакта. В рассматриваемых колоннах происходит ступенчатый контакт с соединением ступеней противотоком : пар поступает снизу, жидкость подводится сверху. На каждой тарелке в зависимости от ее конструкции может осуществляться прямоток, противоток, перекрестный ток при различной степени перемешивания жидкости от полного смешения до вытеснения. По способу слива жидкости с тарелок тарельчатые аппараты можно разделить на два вида: а) с тарелками со сливными устройствами б) с тарелками без сливных устройств. В данном курсовом проекте используется первый вид , т.е. на тарелки со сливными устройствами. К тарелкам данного типа относятся ситчатые, колпачковые, клапанные, балластные и пластинчатые тарелки. Каждый из типов имеет свои преимущества и недостатки. Колпачковые тарелки мало чувствительны к загрязнениям и отличаются высоким интервалом устойчивой работы, однако сложны в производстве, ремонте и очистке, а значит, и дороги. Балластные отличаются высокой пропускной способностью по газу и гидродинамической устойчивостью, постоянной и высокой эффективностью в широком интервале нагрузок по газу, но обладают высоким гидравлическим сопротивлением. Пластинчатые тарелки наоборот обладают низким гидравлическим сопротивлением и возможностью работы с загрязненными жидкостями, расход металла при их изготовлении низок, однако при небольших расходах жидкости наблюдается снижение эффективности. Рассмотрим некоторые конструкции барботажных тарелок с переливными устройствами подробнее. Колпачковые тарелки с капсульными колпачками до недавнего времени считали лучшими контактными устройствами для ректификационных и абсорбционных аппаратов благодаря простоте эксплуатации и универсальности. Основной частью колпачковой тарелки является стальной диск 1 (или полотно тарелки) с отверстиями для паровых патрубков 6. Патрубки приварены к диску. Над патрубками установлены колпачки 5 диаметром 60 или 80 мм. Колпачки имеют прорези высотой 15; 20 или 30 мм.

Рисунок 1 Колпачковая тарелка

Для создания, необходимого уровня жидкости на тарелке последнюю снабжают сливной перегородкой 3. Переливная перегородка 1 образует переливной карман а, в который погружается сливная планка 4 тарелки, расположенной выше. Применяют два варианта крепления колпачка к тарелке. В исполнении 1 положение колпачка можно регулировать по высоте, в исполнении 2 регулирование невозможно, и нижние кромки прорезей в этом случае упираются в полотно тарелки. Тарелка работает следующим образом. Поступающая жидкость заполняет тарелку на высоту, определяемую сливной перегородкой 3, при этом прорези колпачков должны быть погружены в жидкость. Пар проходит через паровые патрубки, щели колпачков и барботирует сквозь слой жидкости. Газ и жидкость взаимодействуют в перекрестном токе: жидкость движется по тарелке от переливного кармана к сливной перегородке и далее на расположенную ниже тарелку, а газ — вверх по оси колонны. Колпачковые тарелки можно изготовлять из чугуна, меди, керамики, углеграфита, пластмасс и др. Тарелки с капсульными колпачками имеют относительно высокий КПД (0,75—0,80) и работают в широком диапазоне производительностей по газу. Их можно использовать при нестабильных нагрузках по жидкости и пару. Для этих тарелок гидравлическое сопротивление, зависящее от глубины погружения колпачка, не превышает 1 кПа. К недостаткам этих тарелок следует прежде всего отнести значительные металлоемкость и трудоемкость изготовления. Цели и задачи проекта

Спроектировать ректификационную установку непрерывного действия для разделения смеси ацетон – этиловый спирт под атмосферным давлением. Сделать подборный расчет тарельчатой ректификационной колонны и холодильника дистиллята. Выбрать стандартные аппараты. Основная часть

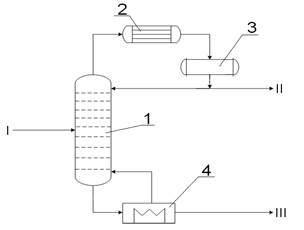

Исходная смесь разогревается в подогревателе до температуры кипения, а затем поступает в среднюю часть ректификационной колонны, в которой происходит ее взаимодействие с поднимающимся из нижней части колонны паром, получаемым при кипении жидкости в кипятильнике. В результате массообмена жидкостью, пар обогащается легколетучим компонентом и поступает в дефлегматор, где он конденсируется и разделяется на два потока: флегму, которой орошается верхняя часть колонны, и собственно дистиллят, который после охлаждения в холодильнике поступает в хранилище продукта. Из нижней части аппарата выводится кубовая жидкость – практически чистый труднолетучий компонент, охлаждаемый в холодильнике и сливаемый в емкость для хранения кубового остатка.

1 – полная колонна I - питание 2 – конденсатор холодильник (дефлегматор) II - дистиллят 3 – емкость орошения (делитель флегмы) III – кубовый остаток 4 – куб испаритель Рисунок 2 Схема простой ректификационной колонны Инженерные расчёты Материальный баланс колонны и рабочее флегмовое число

Легколетучим компонентом в данной курсовой работе является ацетон (обозначение А), tкип = 56,4 °С, М = 58,08 г/моль, этиловый спирт – труднолетучий компонент (обозначение ЭТ), tкип =78,5 °С, М = 46,07 г/моль.

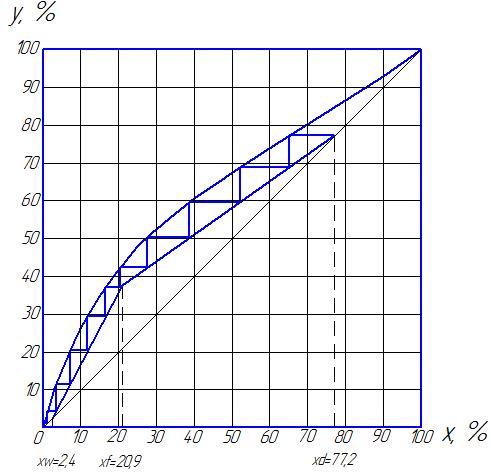

Данные по равновесному состоянию системы ацетон – этиловый спирт, согласно [1]:

Производительность колонны по кубовому остатку и дистилляту определим из уравнений материального баланса колонны:

Отсюда находим:

Мольные доли ацетона в дистилляте, исходной смеси и в кубовом остатке:

Расход кубового остатка и дистиллята:

Минимальное флегмовое число Rmin:

где

Рабочее флегмовое число:

Относительный мольный расход питания:

Уравнения рабочих линий: а) верхней (укрепляющей) части колонны:

б) нижней (исчерпывающей) части колонны:

Теоретическое число тарелок определяем построением рабочих линий на равновесной схеме «Ацетон – этиловый спирт»: Число тарелок в верхней части колонны: Nв = 5 Число тарелок в нижней части колонны: Nн = 5

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

(1)

(1) (2)

(2) (3)

(3)

(4)

(4) и

и  – мольные доли легколетучего компонента соответственно в исходной смеси и дистилляте;

– мольные доли легколетучего компонента соответственно в исходной смеси и дистилляте;  – концентрация легколетучего компонента в паре, находящемся в равновесии с исходной смесью

– концентрация легколетучего компонента в паре, находящемся в равновесии с исходной смесью , согласно [1]

, согласно [1]

(5)

(5)

(6)

(6)

(7)

(7)

(8)

(8)