|

|

Построение эксергетических диаграммНаглядное представление результатов эксергетического баланса можно получить из эксергетических диаграмм. В качестве примера рассмотрим простую термодинамическую систему с регенеративным контуром (рис.1.6). Жидкость с расходом : G1, Т1 поступает в рекуперативный теплообменник регенеративного контура, где нагревается до температуры Т2 , после чего догревается до температуры Т паром ТЭЦ с температурой Т2 в рекуперативном теплообменнике активного контура.

Рис.1.6. Термодинамическая система с регенеративным контуром и ее эксергетическая диаграмма

На рис.1.6. приведена диаграмма эксергетичеких потоков рассматриваемой системы. На этой диаграмме

(Δехзр + Δехза) / Δехз

относительная величина суммы приращений затраченных эксергий в регенеративном Δехзри Δехза активном контурах; γр , γа - доля затраченной эксергии в регенеративном и активном контуре к суммарному приращению эксергии в системе, соответственно; λр, λ а - доля приобретенной эксергии в регенеративном Δехп р и активном (Δехпа) контуре к суммарному приращению эксергии в системе, соответственно. ηр, ηа, ηс –эксергетический к.п.д. регенеративного, активного контуров и термодинамической системы, соответственно; Основные соотношения метода эксергетического анализа на диаграмме представлены в виде

(1.23.) • (1.24.)

Таким образом, диаграмма эксергетических потоков позволяет в наглядной форме представить степень термодинамического совершенства отдельных теплоиспользующих узлов, а также их удельный вклад в общий к.п.д. системы.

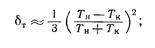

Некоторые вопросы практического использования эксергетического анализа в технологических процессах. Одним из основных параметров в расчетах по определению эксергетического КПД теплопередачи является среднетермодинамическая температура нагрева (охлаждения) материальных потоков в процессе их энергетического взаимодействия. Среднетермодинамическая температура равна отношению изменения (приращения) энтальпии нагреваемого (охлаждаемого) потока к соответствующему приращению энтропии этого потока. В большинстве практических случаев при термодинамическом анализе тепловых схем технологических процессов среднетермодинамические температуры отдельных потоков могут быть выражены через их истинные температуры следующими приближенными формулами: для процессов без фазовых превращений

для процессов при фазовом переходе первого рода (конденсация)

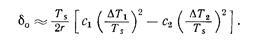

где Тн, Тк — температуры потока в начале и конце теплового процесса; Т s— температура фазового перехода. Относительные погрешности по приближенным формулам, полученные путем разложения в ряд Тейлора точных формул, равны: для формулы (1.25) и

для формулы 1.26) с учетом фазовых переходов при наличии перегрева пара и переохлаждения конденсата. В этой формуле С1, С2 теплоемкость конденсата и перегретого пара; ΔТ2, ΔТ1 — перегрев пара и переохлаждение конденсата; r — удельная теплота фазового перехода. В теплообменниках рекуперативного типа при определении эксергетического к. п. д. определение приращения эксергии нагреваемых и охлаждаемых потоков не представляет труда. Некоторое затруднение вызывает определение приращения эксергии в процессах, осложненных массообменом. Можно привести тепловой процесс с массообменом к процессу в рекуперативном теплообменнике и идеальном смесителе (разделителе), которые работают последовательно. Эта условная схема (при сохранении материальных и энергетических балансов) позволяет относительно просто рассчитать приращения эксергий материальных потоков в тепловом процессе, осложненном массообменом. Рассмотрим типовые процессы в типичных теплоиспользующих установок производства целлюлозы и бумаги, где тепловые процессы осложнены массообменом.

Теплообменник смешения. Пусть имеется теплообменник смешения (рис. 1.7.), в котором рабочее тело нагревается теплоносителем (насыщенный пар). На рис. 1.7. приняты следующие обозначения: G1,c1 с Т1 — соответственно расход, удельная теплоемкость и температура нагреваемого потока на входе в теплообменник; G2,c2, Т2 — расход, удельная энтальпия, температура охлаждаемого потока на входе в теплообменник;

Рис. 1. 7. Тепловые схемы теплообменника смешения: а - структурная; б — эквивалентная G3,c3, Т3 - расход, удельная теплоёмкость, температура потока на выходе; св — удельная теплоемкость воды. Для приведения рассматриваемого процесса теплообмена (рис. 1 а) к процессу в рекуперативном (поверхностном) теплообменнике условно разобьем выходной (нагретый) поток (рис. 1,7 - б) на два: один по массе, равной нагреваемому потоку, другой - по массе, равной охлаждаемому. При этом для обоих потоков Т3 - idem. Так как при определении приращения эксергии используются балансы массы и энергии потоков, практически удобно, нагретый поток разделить не по массам, а по их водяным эквивалентам. Эксергетический К. П. Д. такого процесса равен:

где ТТ , ТТ1 – среднетермодинамическая температура нагрева воды при превращении ее в водяной пар и охлаждении нагретого потока. Адиабатический самоиспаритель. Другим типичным теплоиспользующим элементом, предназначенным для концентрирования и охлаждения алюминатного раствора, является адиабатический самоиспаритель (рис.1.8). Процесс в этом элементе относится к процессу дросселирования перегретого алюминатного раствора с внутренним энергообменом. Эти самоиспарители нашли широкое применение в аппаратурно-технологических схемах варки щепы в производстве целлюлозы, производстве бумаги, в котельной практике в качестве расширителей продувки и других теплоиспользующих процессах. Для приведения теплопроцесса (рис. 1.8 - а) к процессу в рекуперативном теплообменнике разобьем (условно) выходящий поток на два: один по массе равен нагреваемому потоку (пару), другой - охлаждаемому.

Рис. 1.8. Тепловые схемы адиабатического самоиспарителя: а — структурная; б - эквивалентная ; в-совмещенная эквивалентная а/и — адиабатический испаритель; т/о — рекуперативный теплообменник; G1и ,с1и ,Т1и — соответственно расход, удельная теплоемкость и температура перегретого раствора на входе в испаритель; G2и ,с2и ,Т2и — то же, на выходе из испарителя; G3и , i, Ts - _соответ ственно расход, удельная энтальпия и температура пара вскипания раствора.

Так как Т1и > Т2и, то возможность приведения рассматриваемого теплопроцесса к процессу в поверхностном теплообменнике не очевидна. Тогда представим, что условно разбитые материальные потоки обмениваются энергией в рекуперативном подогревателе (т/о №1) и в рекуперативном холодильнике (т/о №’2) (рис. 1.8 - 6). Однако, для практических целей такая локализация процесса не нужна. Нетрудно видеть, что, совместив т/о №. 1 и т/о №2, эквивалентную схему (по рис. 2 6) легко привести к эквивалентной схеме ( рис. 2 в). Последняя и представляет интерес для практического анализа; К. П. Д, такого процесса

где ТТ, ТТ 1 - среднетермодинамическая температура нагрева воды при превращении ее в водяной пар и охлаждения нагретого потока. Выпарной аппарат. Выпарной аппарат является основным теплообменным устройством для концентрирования растворов в производстве целлюлозы. В этом аппарате протекают процессы теплообмена с массообменом. В общем случае удаление воды из раствора происходит за счет как внутреннего энергообмена (адиабатического дросселирования перегретого раствора), так и внешнего - путем теплопередачи энергии пара к раствору через теплообменную поверхность. Пусть имеем изотермический процесс концентрирования черного щелока, поступающего в выпарной аппарат при температуре кипения в нем (рис.1.9.).

Рис.1.9. Тепловая схема выпарного аппарата: G1в ,с1в ,Т1в— соответственно расход, удельная теплоемкость и температура черного щелока, поступающего.в выпарной аппарат; g, iпв, tsв — расход, удельная энтальпия и температура пара испарения; D, iпг, tsг — расход, удельная энтальпия, температура фазового перехода конденсации греющего пара.

С целью приведения рассматриваемого теплового процесса к процессу в рекуперативном теплообменнике входной поток разделим на два: один — равный по массе образующемуся вторичному пару, другой — равный по массе концентрированному раствору. Тогда (рис.1.9 - б) процесс выпаривания может быть приведен к процессу в рекуперативном теплообменнике. Так как поток с (G1в с1— g св) и Т1в проходит через теплообменник, не претерпевая никаких изменений, то имеют место два потока: один нагреваемый, который превращается из воды с температурой Т1в Т в водяной пар, другой — охлаждаемый, энергия фазового перехода которого используется для выпаривания. Теперь нетрудно определить эксергетический к. п. д. такого процесса:

где Тт, Тт1 среднетермодинамическая температура образования пара испарения и конденсации греющего пара. Задачу обоснования технологического процесса с минимальными затратами энергии можно сформулировать как достижение максимального эксергетического КПД при оптимально определенных из технико-экономических соображений технологических, термических и конструктивных параметрах. Дросселирование пара При дросселировании пара энтальпия в начале и конце процесса приблизительно одинакова. При решении задач на дросселирование удобно пользоваться i – s диаграммой, используя равенство i1 = i2. Равенство энтальпий в начале и конце процесса дросселирования позволяет проведя изоэнтальпную линию i = const через начальную точку, найти конечную точку, характеризующую состояние водяного пара и его параметры. В практике энерготехнологии процессов производства целлюлозы и бумаги часто используются редукционно – охладительные установки (РОУ). Назначение РОУ- снять перегрев пара в начальном состоянии путем впрыска в него воды и провести дросселирование этого пара до параметров требуемых для потребителя. РОУ можно представить как сложный процесс, состоящий из теплообменника смешения и редуцирования пара. В термодинамическом смысле редуцирование пара происходит при эксергетическом КПД равном нулю. В РОУ производится некоторая работа нагрева воды, поэтому для этого процесса можно вычислить эксергетический КПД. Эксергетические потери можно вычислить для обеих процессов обычным способом.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

(1.25)

(1.25) (1.26)

(1.26) (1.27)

(1.27) (1.28)

(1.28)

(1.29)

(1.29)

( 1.30)

( 1.30)

(1.31)

(1.31)