|

|

Назначение гидроцилиндров и их классификацияПрактическая работа 3 Изучение устройства силовых гидроцилиндров Цель: Изучить устройство гидроцилиндра Оборудование: Силовой цилиндр, стойки опор шасси Методическое пособие: М.У.- 3 Порядок выполнения 1. Назначение и классификация гидроцилиндров 2 Заэскизировать гидроцилиндр 3. Описание устройства и принцип работы гидроцилиндров. 4. Вывод 5. Литература Общие положения Назначение гидроцилиндров и их классификация Гидроцилиндрами называются объемные гидродвигатели с поступательным движением выходного звена. По принципу действия гидроцилиндры бывают одностороннего и двухстороннего действия.

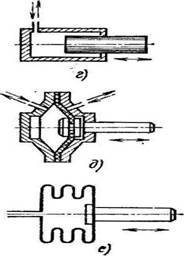

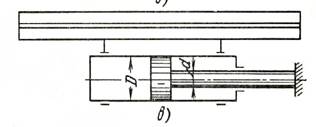

Рис. 1 Схемы гидроцилиндров: а-одностороннего действия; б-двухстороннего действия; г-с двухсторонним штоком; г-плунжерный; д-диафрагменный; е-сильфонный В гидроцилиндрах одностороннего действия (Рис.1. а) движение выходного звена под действием рабочей жидкости возможно только в одном направлении. В обратном направлении выходное звено движется под действием сжимаеиой пружины или какого либо источника энергии. В гидроцилиндрах двухстороннего действия (рис.1б) движение выходного звена под действием рабочей жидкости возможно в двух направлениях. На рисунке 2(а,б,в) представлены схемы силовых цилиндров применяемых в металлорежущих станках.

Рис.2 Cхема силовых цилиндров. а-силовой цилиндр с двусторонним штоком; б-силовой цилиндр односторонний с подвижным штоком; в- силовой цилиндр с неподвижным штоком В гидроприводах применяют поршневые гидроцилиндры с односторонним (рис.2.б и в) и двухсторонни(рис.2.а) штоком. Последние применяют для получения одинаковых усилий и скорости движения поршня в обоих направлениях. Для цилиндров с двухсторонним штоком (см.рис.2а ) скорости движения поршня в обе стороны одинаковы. Выход штока по обе стороны увеличивает габариты станка. Поэтому указанные цилиндры применяют в тех случаях, когда требуется одинаковая скорость в обоих направлениях и если габариты силового цилиндра ничем не ограничиваются. В силовых цилиндрах см.( рис.2б,в) с односторонним штоком скорости перемещения будут различны. Данная схема установки силовых цилиндров является наиболее распростронненой, особенно в тех случаях, когда один из ходов ускоренный.

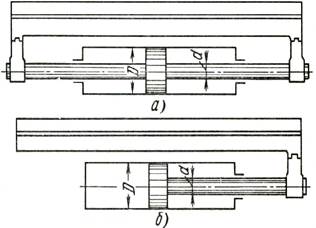

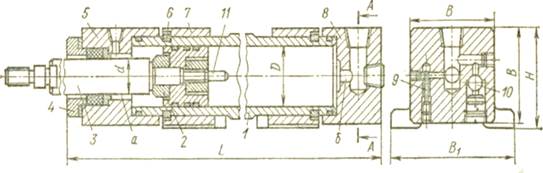

Особым подключением цилиндра с односторонним штоком можно получить одинаковые скорости движения штока в обоих направлениях (рис. 2. а). Для осуществления правого и левого ходов штока,а вместе с ним и рабочего органа нужны различные объемы масла. При перемещении поршня вправо требуется больший объем масла, так как рабочая площадь поршня слева больше, чем справа. Если соединить обе полости между собой, то масло, вытесняемое из правой полости, поступит в левую, компенсируя тем самым недостающий объем. Рис. 3. Схема включения цилиндра 3.Описание устройства и принцип работы гидроцилиндров. 3.1 Силовой цилиндр Силовой цилиндр с односторонним закрепленным штоком (см.рис.4) Нормализованный силовой цилиндр (рис. 4) состоит из стальной гильзы 1 и кронштейнов 2, 3, с помощью которых закрепляют цилиндр. Крышки 4 и 5 крепятся винтами к кронштейнам 2 и 3. Уплотнительные кольца 6 обеспечивают герметичность соединения корпуса цилиндра с крышками. На штоке 7 установлен поршень 8. Уплотнение поршня 8 может осуществляться с помощью чугунных поршневых колец 9, колец и манжет из маслостойкой резины или кожи.

Рис.4 Силовой цилиндр 1- гильза; 2,-3-кронштейны; 4,5-крышки; 6- уплотнительные кольца; 7- шток; 8- поршень; 9- чугунные кольца

Гидроцилиндр (рис.5) изготовлен из толстостенной бесшовной стальной трубы, на концах которой в наружных проточках вставлены полукольца 6. На эти полукольца опираются лапы 7, к которым болтами крепят головки 5 и 8. Головка 5 имеет отверстие, через которое проходит шток 3, уплотняемый сальником и фланцем 4. С обеих сторон поршня имеются тормозные плунжеры 2 и 11, которые в конце хода поршня входят в выточки а и б в головках 5 и 8, создающий гидравлический буфер.

Рис.5 гидравлический цилиндр 1- Стальная труба; 2,11- тормозные плунжеры; 3- шток; 4- фланец; 5,8-головки; 6- выточка; 7- лапы; 9- дроссель; 10- обратный клапан Конические поверхности на концах плунжера служат для гашения гидравлического удара при входе плунжера в выточку. Рабочая жидкость в начальном положении поршня, когда отверстие в головке закрыто плунжером, поступает в полость цилиндра через обратный клапан 10, а в конце хода поршня сливается . Вывод В данной работе я изучил устройство и принцип работы силовых цилиндров Литература: В.Н.Типинкичиев Металлорежущие станки

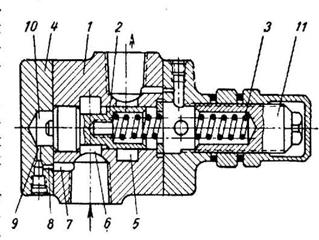

Основным элементом всех гидроаппаратов является запорно-регулирующий элемент — подвижная деталь или группа деталей, при перемещении которой частично или полностью перекрывается рабочее проходное сечение гидроаппарата. В зависимости от конструкции запорно-регулирующего элемента гидроаппараты бывают клапанные (рис.1а), золотниковые (рис. 1б) и крановые (рис.1в) в которых запорно-регулирующие элементы выполнены соответственно в виде клапана, золотника и крана. Если гидроаппарат изменяет параметры потока рабочей жидкости путем частичного открытия или закрытия рабочего проходного сечения, то он является регулирующим. Если же гидроаппарат изменяет направление потока рабочей жидкости путем полного открытия или закрытия рабочего проходного сечения, то он является направляющим. По принципу действия гидроаппараты подразделяют на гидроклапаны и гидроаппараты неклапанного действия — гидродроссели и гидрораспределители. Гидроклапаном называют гидроаппарат, в котором величина открытия рабочего проходного сечения изменяется от воздействия потока рабочей -жидкости, проходящей через гидроаппарат. Гидроклапаны бывают регулирующие (напорные и редукционные) и направляющие. Напорным называют гидроклапан, предназначенный для ограничения давления в подводимом к нему потоке рабочей жидкости. По назначению эти гидроклапаны подразделяют на предохранительные и переливные. 2. Устройство и принцип работы напорного гидроклапана Аппаратура для контроля и регулирования давления масла. Данная аппаратура предназначена для защиты гидросистем от перегрузки, поддержания определенного давления, отвода из гидросистем лишнего количества масла, разгрузки систем от давления в случаях, когда расход жидкости не используется. На рис.2 показан напорный золотник. В расточке корпуса 2 установлен золотник 2. При помощи пружины 3 он прижимается к крышке 4 и занимает такое положение, при котором камеры 5 и 6 разобщены. Масло подводитсяк камере 6, а отсюда одновременно через отверстия 7 — 9 в камеру 10. Рабочая площадь золотника со стороны камеры 10 больше, поэтому масло стремится переместить золотник вправо. Его давление уравновешивается пружиной 3. Когда давление в гидросистеме возрастает, золотник, сжимая пружину, перемещается вправо, соединяет камеры 3 6, открывая путь на слив.

Рис. 2 Напорный гидроклапан 1-Корпус; 2- Золотник: 3- Пружина; 4- Крышка; 5,6- Камеры; 7,9- Отверстия; 8,10-Камера; 11- Регулировачный винт 3. Устройство и принцип работы редукционного клапана Редукционные клапана относятся к гидроаппаратам, имеющие запорно-регулируемые элементы, позволяющие регулировать давление, за счет изменения проходного сечения. Для понижения и стабилизации давления в гидросистеме применяют редукционные клапаны (рис. 3). Между кромкой золотника 1 и расточкой корпуса образуется кольцевая щель а, проходное сечение которой изменяется при перемещении золотника. Масло подводится к камере 7 и, омывая золотник, проходит через кольцевую щель, как через дроссель, вследствие чего в камеру 3 выходит с пониженным давлением. Из камеры 3 через отверстия 2 и 4 масло попадает под нижний торец золотника и под верхний его поршенек. а через отверстие 8 — в камеру 5. При повышении давления на входе увеличивается давление в камерах 3 и 5. Шариковый предохранительный клапан срабатывает; давление в камере 5 понижается и золотник поднимается, уменьшая проходное сечение кольцевой щели и увеличивая сопротивление проходу жидкости. В камеру 3 будет поступать масла меньше, вследствие чего давление на выходе стабилизируется. Если давление па выходе упадет, то золотник под действием пружины 6 опустится, тем самым увеличится проходное сечение кольцевой щели и вместе с этим расход и давление масла.Таким образом, в трубопроводе за редукционным клапаном Устанавливается постоянное давление независимо от изменения величины давления на входе. Редукционный клапан отличается от предохранительного тем, что он реагирует и на повышение и на понижение давления, стабилизируя его на выходе, в то время как предохранительный клапан реагирует и срабатывает только после достижения большей величины.

Рис. 3 Редукционный клапан 1- золотник; 2,4- отверстия; 3,5- камеры; 6- пружина; 7-камера; 8- отверстие Редукционные гидроклапаны служат для создания установленного постоянного давления в отдельных участках гидросистемы, сниженного по сравнению с давлением в напорной линии. Вывод В данной работе , я изучил устройство и принцип работы напорного гидроклапана Литература: В.Н. Типинкичиев Металлорежущие станки

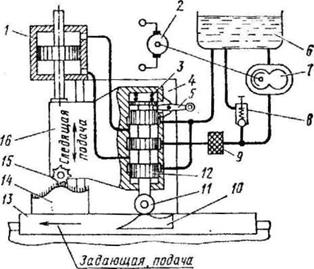

Рис 1 Следящий гидропривод копировально-фрезерного станка 1-гидропривод; 2- электродвигатель; 3- пружина; 4- станина; 5-рукоятка; 6- гидробак; 7- насос; 8-предохранительный клапан; 9фильтр; 10- копир; 11- ролик-шуп; 12- золотник; 13- стол; 14- обрабатываемая деталь; 15- фреза; 16- каретка

На рис.1 приведена схема копировально-фрезерного станка. В таком станке стол 13 перемещается горизонтально, а каретка 16 с фрезой 15- только вертикально. Установленный на станине 4 станка следящий гидропривод имеет четырехщелевой распределитель, гильза которого жестко связана с кареткой 16. Пружина 3 прижимает золотник 12 распределителя через ролик –щуп 11 к копиру 10, установленный на столе станка. Электродвигатель 2 вращает насос 7, который падает через фильтр 9 рабочую жидкость из гидробака 6 в распределитель и гидроцилиндр. Установленный переливной клапан 8 поддерживает давление подаваемой рабочей жидкости. При движении рабочего стола станка ролик-щуп, двигаясь по копиру, перемещает вверх или вниз золотник распределителя, открывая при этом доступ жидкости в ту или другую полость гидроцилиндра 1. Шток гидроцилиндра так перемещает каретку 16, что фреза «следит» за положением золотника распределителя, т. е. фреза имеет обратную связь с золотником и благодаря этому обрабатываемая деталь воспроизводит профиль копира. При необходимости фрезеровщик может вмешаться в работу следящей системы и с помощью рукоятки 5 управлять по своему усмотрению распределителем Вывод: В данной работе , я ознакомился с принципом работы копировально-фрезерного станка Литература: В.Н.Типинкичиев Металлорежущие станки

Практическая работа №5 Изучение устройства пневмопривода Цель: Изучить устройство поршневого компрессора при работе пневмопривода Методическое пособие: М.У.-5 Оборудование: магистральный пневмопривод Порядок выполнения 1.Общие псведения о применении газов в технике 2.устройство и принцип работы поршневого компрессора 3.Принцип работы компрессорной установки 4. Исполнительные пневматические устройства 4.Выод 5. Литература

1.Общие сведения о применении газов в технике Любой объект, в котором используется газообразное вещество, можно отнести к газовым системам. Поскольку наиболее доступным газом является воздух, состоящий из смеси множества газов, то его широкое применение для выполнения различных процессов обусловлено самой природой. В переводе с греческого pneumatikos - воздушный, чем и объясняется этимологическое происхождение названия пневматические системы. В технической литературе часто используется более краткий термин - пневматика. Пневматические устройства начали применять еще в глубокой древности (ветряные двигатели, музыкальные инструменты, кузнечные меха и пр.), но самое широкое распространение они получили вследствие создания надежных источников пневматической энергии - нагнетателей, способных придавать газам необходимый запас потенциальной и (или) кинетической энергии. Пневматический привод, состоящий из комплекса устройств для приведения в действие машин и механизмов, является далеко не единственным направлением использования воздуха (в общем случае газа) в технике и жизнедеятельности человека. Основные виды пневматических систем, отличаютсяся как по назначению, так и по способу использования газообразного вещества.

2..Устройство и принцип работы поршневого компрессора

3. Магистральный пневмопривод характеризуется разветвленной сетью стационарных пневмолиний, соединяющих компрессорную станцию с цеховыми, участковыми потребителями в пределах одного или нескольких предприятий. Компрессорная станция оборудуется несколькими компрессорными линиями, обеспечивающими гарантированное снабжение потребителей сжатого воздуха с учетом возможной неравномерной работы последних. Это достигается установкой промежуточных накопителей пневмоэнергии (ресиверов) как на самой станции, так и на участках. Пневмолинии обычно резервируются, чем обеспечивается удобство их обслуживания и ремонта. Типовой комплект устройств, входящих в систему подготовки воздуха, показан на принципиальной схеме компрессорной станции (рис.1).

Рис.1. Принципиальная схема компрессорной станции Компрессор 2 с приводным двигателем 3 всасывает воздух из атмосферы через заборный фильтр 1 и нагнетает в ресивер 7 через обратный клапан 4, охладитель 5 и фильтр-влагоотделитель 6. В результате охлаждения воздуха водяным охладителем 5 происходит конденсация 70-80 % содержащейся в воздухе влаги, улавливаемой фильтром- влагоотделителем и со 100-процентной относительной влажностью воздух поступает в ресивер 7, который аккумулирует пневмоэнергию и сглаживает пульсацию давления. В нем происходит дальнейшее охлаждение воздуха и конденсация некоторого количества влаги, которая по мере накопления удаляется вместе с механическими примесями через вентиль 10. Ресивер обязательно оборудуется одним или несколькими предохранительными клапанами 8 и манометром 9. Из ресивера воздух отводится к пневмолиниям 12 через краны 11. Обратный клапан 4 исключает возможность резкого падения давления в пневмосети при отключении компрессора. 4.Исполнительные пневматические устройства Наибольшее применение получили шестеренные, пластинчатые и радиально-поршневые пневмомоторы объемного действия. На рис.4 а показана схема радиально- поршневого мотора с передачей крутящего момента на вал через кривошипно-шатунный механизм. В корпусе 1 симметрично расположены цилиндры 2 с поршнями 3. Усилие от поршней передается на коленчатый вал 5 через шатуны 4, прикрепленные шарнирно к поршням и кривошипу коленчатого вала. Сжатый воздух подводится к рабочим камерам по каналам 8, которые поочередно сообщаются с впускнымВп и выхлопным Вх каналами распределительного золотника 6, вращающегося синхронно с валом мотора. Золотник вращается в корпусе распределительного устройства 7, к которому подведены магистрали впуска и выхлопа воздуха. Радиально-поршневые пневмомоторы являются относительно тихоходными машинами с частотой вращения вала до 1000…1500 об/мин. Более быстроходны шестеренные и пластинчатые моторы (2000…4000 об/мин), но самыми быстроходными (до 20000 об/мин и более) могут быть турбинные пневмомоторы, в которых используется кинетическая энергия потока сжатого воздуха. В частности, такие моторы используются для вращения рабочих колес вентиляторов на горных предприятиях.

Рис.4.Схемы пневмомоторов объемного (а) и динамического (б) действия На рис.4, б показана схема пневмопривода колеса вентилятора, состоящего из ступицы 9 с лопаток 10, к которым жестко прикреплен вращающийся обод с лопатками пневмомотора 11. Поток сжатого воздуха, вытекающий из сопла 12 по касательной к изогнутым лопаткам 11, отдает свою энергию и заставляет вращаться колесо вентилятора с большой скоростью. Описанное устройство можно назвать пневмопреобразователем, преобразующим поток воздуха высокого давления в поток низкого давления с гораздо большим расходом. 1. Вывод. Я изучил устройство основных устройстпневмоприводов и области их примененения 2. Литература. 1. В.Е.Егорушкин. Б.И.Цеплович. Основы гидравлики и теплотехники 2. .А.В.Лепешкин, А.А.Михайлин Гидравлические и пневматические системы 3. .Интернет-ресурс gidravl.narod/ru

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

Одним из недостатков поршневых компрессоровявляется ограниченность скорости движения поршня из-за наличия инерционных сил. Поэтому компрессоры большой производительности имеют значительные размеры цилиндров. На рис.5. приведен продольный разрез горизонтального одноступенчатого поршневого компрессорадвойного действия. В этом компрессоре обе полости цилиндра 7 являются рабочими. Следовательно, при каждом ходе поршня в одной полости цилиндра происходит всасывание газа, а в другой – одновременно протекают процессы сжатия и нагнетания. Поршень 8 получает движение от двигателя при помощи кривошипно-шатунного механизма. Основные части кривошипно-шатунного механизма следующие: шток 5, шатун 2, ползун 3, соединяющий шарнирно шток с шатуном и движущийся в направляющих 4, кривошип 1. Для предотвращения протечек газа через зазор между цилиндром и поршнем в канавках поршня установлены уплотняющие кольца 9. В месте прохода штока в цилиндре имеется сальниковое уплотнение 6. Цилиндр окружен водяной рубашкой 10. В действительном компрессоре протекающие процессы неравномерны. Кроме того, в конце процесса нагнетания в этом пространстве остается некоторая часть сжатого воздуха или газа (вредное пространство). Всасывание газа в цилиндр начинается только после расширения оставшегося во вредном пространстве газа до давления всасывания.

Одним из недостатков поршневых компрессоровявляется ограниченность скорости движения поршня из-за наличия инерционных сил. Поэтому компрессоры большой производительности имеют значительные размеры цилиндров. На рис.5. приведен продольный разрез горизонтального одноступенчатого поршневого компрессорадвойного действия. В этом компрессоре обе полости цилиндра 7 являются рабочими. Следовательно, при каждом ходе поршня в одной полости цилиндра происходит всасывание газа, а в другой – одновременно протекают процессы сжатия и нагнетания. Поршень 8 получает движение от двигателя при помощи кривошипно-шатунного механизма. Основные части кривошипно-шатунного механизма следующие: шток 5, шатун 2, ползун 3, соединяющий шарнирно шток с шатуном и движущийся в направляющих 4, кривошип 1. Для предотвращения протечек газа через зазор между цилиндром и поршнем в канавках поршня установлены уплотняющие кольца 9. В месте прохода штока в цилиндре имеется сальниковое уплотнение 6. Цилиндр окружен водяной рубашкой 10. В действительном компрессоре протекающие процессы неравномерны. Кроме того, в конце процесса нагнетания в этом пространстве остается некоторая часть сжатого воздуха или газа (вредное пространство). Всасывание газа в цилиндр начинается только после расширения оставшегося во вредном пространстве газа до давления всасывания.