|

|

Токарно-проходной отогнутый резецКулаков Валерьян Георгиевич Работает на кафедре в должности доцента с 1970 года. Совмещал преподавательскую работу с выполнением обязанностей декана машиностроительного факультета. Булавин Валентин Васильевич На кафедре работает с августа 1970 года. Является одним из инициаторов активного внедрения в учебный процесс вычислительной техники.

Технология обработки детали на станке Обтачивание цилиндрических поверхностей Цилиндрические поверхности обычно обтачивают в два прохода: сначала черновая (снимается большая часть припуска), а затем чистовая обработка. Она производится проходным упорным резцом. После закрепления заготовки в патроне и придания ей вращательного движения устанавливая момент касания. После чего резец уводят вручную вправо от детали и вращением рукоятки поперечной подачи перемещают резец на нужную глубину резанья. После чего начинают обтачивать деталь вручную или на механической подаче, по завершению запланированной черновой обработки (проходов может быть несколько) станок останавливают, проводят нужные измерения, затем проводят чистовую обработку. После чего на ускоренной продольной подаче резец уводят вправо. Подрезание торца После закрепления заготовки в патроне и придания ей вращательного движения устанавливая момент касания, левого края отрезного или проходного - отогнутого резца с правым краем заготовки. После чего вращением рукоятки поперечной подачи перемещают резец вперёд, пока он не пройдет через ось вращения (центр торца) детали. Затем вращением рукоятки поперечной подачи выводят резец на себя.

Проточка канавки После закрепления заготовки в патроне и придания ей вращательного движения устанавливаем момент касания правого конца отрезного резца с правой гранью заготовки. После чего вращением рукоятки поперечной подачи выводят резец на себя, ручной продольной подачей подводят правый конец отрезного резца нужное расстояние. Затем вращением рукоятки поперечной подачи перемещают резец вперёд на нужную глубину. Если канавка должна быть шире чем резец, то за исключением момента касания процесс повторяется, пока канавка не будет выточена. После чего резец выводят на себя. Сверление Заготовку закрепляют в патроне. В заднюю бабку вставляют центровочное сверло и подводят заднюю бабку достаточно близко к заготовке. После придания заготовке вращательного движения, выдвигая пиноль задней бабки делают центровое отверстие. Затем заднюю бабку отодвигают и меняют центровочное сверло на нужное. После подводят заднюю бабку достаточно близко к заготовке и выдвигают пиноль до достижения нужной глубины отверстия. Если диаметр отверстия достаточно большой, то к нему приходят постепенно, т. е. сначала сверлят на нужную глубину достаточное количество отверстий более маленького диаметра, постепенно добираясь до отверстия нужного диаметра. После чего сверло выводят на себя. Снятие фаски После закрепления детали в патроне и придания ей вращательного движения устанавливая момент касания проходного - отогнутого резца (с предварительно выбранным углом) нужного места на детали (нужная грань). Затем вращением рукоятки поперечной подачи перемещают резец вперёд на нужное расстояние. После чего резец выводят на себя.

Отрезание детали После закрепления заготовки в патроне и придания ей вращательного движения устанавливаем момент касания правого конца отрезного резца с правой гранью заготовки. После чего вращением рукоятки поперечной подачи выводят резец на себя, ручной продольной подачей подводят правый конец отрезного резца нужное расстояние. Затем вращением рукоятки поперечной подачи перемещают резец вперёд, пока деталь не отпадёт. После чего резец выводят на себя.

Основные узлы и органы управления токарно-винторезного станка модели 16К20 представлены на рисунке 1.

Рисунок 1

1 - станина; рукоятки: 2 - сблокированная управления; 3,5,6 - установка подачи или шага нарезаемой резьбы; 7,12 - управления частотой вращения шпинделя; 10 - установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб; 11 - изменения направления нарезания резьбы (лево- или правозаходной ); 17 - перемещения верхних салазок; 18 - фиксации пиноли; 20 - фиксации задней бабки; 23 - включения ускоренных перемещений суппорта; 24 - включения и выключения гайки ходового винта; 25 - управления изменением направления вращения шпинделя и его остановкой; 26 - включения и выключения подачи; 28 - поперечного перемещения салазок; 29 - включения продольной автоматической подачи; 31 - продольного перемещения салазок; 4 - коробка подач; 8 - кожух ременной передачи главного привода; 9 - передняя бабка с главным приводом; 13 – электрошкаф; 14 - экран; 15 - защитный щиток; 16 - верхние салазки; 19 - задняя бабка; 21 - штурвал перемещения пиноли; 22 - суппорт продольного перемещения; 27 - кнопка включения и выключения главного электродвигателя; 30 - фартук; 32 - ходовой винт; 33 - направляющие станины. Режущий и мерительный инструмент Токарно-проходной отогнутый резец Пример токарно-проходного отогнутого резца представлен на рисунке 2.

Рисунок 2

Отогнутые резцы служат для снятия фасок, обработки и подрезки выступающих частей деталей при продольной или поперечной подаче. Проходные резцы применяют при обточке ступенчатых валиков, и также при обработке нежестких деталей. Черновые проходные резцы имеют меньший радиус закругления, чем чистовые. Если нужно получить идеально гладкую поверхность детали, то используются лопаточные проходные резцы. Для токарно-проходных отогнутых резцов существуют определенные ГОСТы.

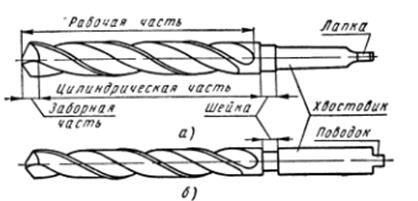

Свёрла Пример сверла представлен на рисунке 3.

Рисунок 3

Для обработки отверстий на токарных станках применяют в том числе и свёрла. Они предназначены для сверления сквозных или глухих отверстий в сплошном материале, а также для увеличения диаметра ранее просверленных отверстий, а также для надсверливания. По конструкции режущей части свёрла делятся на: спиральные, или свёрла с винтовыми канавками (для сверления сравнительно неглубоких отверстий), с прямыми канавками, свёрла для глубоких отверстий, центровочные и др. Сверло состоит из: рабочей части; режущей (заборной) части (выполняет работу резанья); шейки (промежуток между хвостовиком и рабочей частью); хвостовика (для закрепления в патроне или пиноли); лапки (у свёрл с коническим хвостовиком служит упором для выбирания сверла из гнезда); поводок (у свёрл с коническим хвостовиком, предназначен для дополнительной передачи крутящего момента сверлу от шпинделя).

Штангенциркуль ШЦ-I

Основные узлы штангенциркуля ШЦ - I представлены на рисунке 5.

Рисунок 5

1 – неподвижные измерительные губки, 2 – подвижные измерительные губки, 3 – рамки, 4 – зажим рамки, 5 – рамка микрометрической подачи, 6 – зажим рамки микрометрической подачи, 7 – штанга, 8 – гайка и винт микрометрической подачи рамки, 9 - нониус Штангенциркуль предназначен для наружных и внутренних измерений, а также для измерения глубин до 125 мм. Пример обозначения штангенциркуля при заказе: Штангенциркуль ШЦ-1-125-0.1 ГОСТ 166-89. Штангенциркуль ШЦ-I с диапазоном измерения 0-120 мм и величиной отсчета 0,005 мм Штангенциркуль ШЦ-I имеет нижние губки, которые используют для измерения наружных и внутренних размеров. Верхние губки используют для измерения наружных размеров, а также для разметки. Для предотвращения коррозии и повышения износостойкости рабочие поверхности штангенциркуля покрывают слоем хрома.

Практическая часть

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|