|

|

Стационарные транспортные устройства

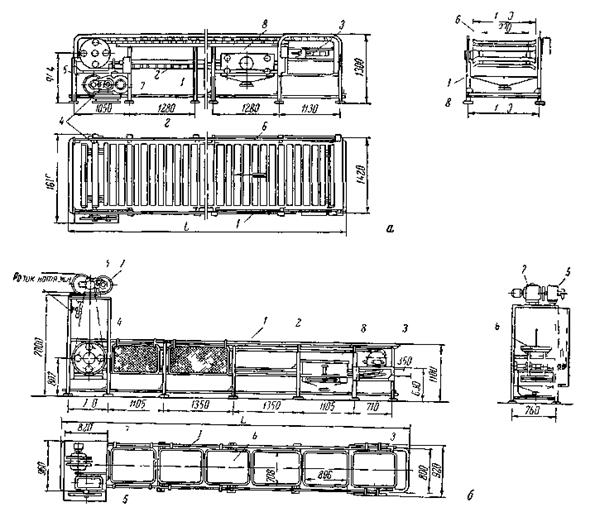

К стационарным транспортным устройствам относятся конвейерные столы, или транспортеры, у которых рабочее полотно состоит из металлических пластин, лотков, чашек или прутков, прикрепленных к шарнирным пластинчатым цепям, надетым на звездочки. В зависимости от конструкции рабочего полотна транспортеры называют пластинчатыми, лотковыми, чашечными или прутковыми. Конвейерные столы, или транспортеры, применяют обычно в производственных цехах мясокомбинатов для осуществления технологических операций по обработке мяса и мясопродуктов. Конструкция рабочего полотна позволяет выдерживать значительные нагрузки. Так, на пластинчатых конвейерных столах производят разделку и обвалку говяжьих и свиных туш или голов. Лотковые конвейерные столы используют для выемки внутренностей крупного рогатого скота и перемещения рабочих, занятых на этой операции. Чашечные транспортеры применяют для транспортировки внутренних органов свиней и баранов. Прутковые конвейерные столы устанавливают для проведения технологических операций по опалке, шпарке или мойке мясопродуктов. Конвейерные столы имеют обычно две тяговые цепи, к которым прикрепляют рабочее полотно транспортера. Шарнирно-пластинчатые цепи движутся по направляющим. При больших нагрузках цепи снабжают опорными роликами, которые катятся по направляющим. Привод в действие осуществляется либо от индивидуального электродвигателя, либо от общего группового привода, если конвейерный стол установлен в поточно-механизированной линии, работающей синхронно со всеми механизмами. Рабочее полотно транспортера, цепи, натяжные и приводные звездочки и электродвигатель монтируют на общей раме-станине сварной конструкции, составленной из отдельных секций. Конвейерные столы для приема и инспекции внутренностей скота. Эти столы (рис. 40) представляют собой горизонтальные цепные транспортеры, устанавливаемые на линии переработки крупного рогатого скота, свиней и баранов, и служат для приема, разборки и осмотра внутренних органов, вынимаемых из вертикально висящих туш животных, движущихся по подвесному пути. Скорость движения конвейерных столов одинакова со скоростью движения туш на конвейере.

Рис. 40. Конвейерные столы для приема и инспекции внутренностей скота: а — крупного рогатого скота: 1 — рама-станина; 2 — пластинчато-шарнирная цепь; 3 — натяжная станция; 4 — приводная станция; 5 — редуктору 6 — пластины-лотки; 7 — приводной вал; 8 — стерилизатор; б — свиней:1 — рама-станина; 2 — пластинчато-шарнирная цепь; 3 — натяжная станция; 4 — приводная станция; 5 — редуктор; 6 — чашки; 7 — электродвигатель; 8 — стерилизатор. Конвейерный стол КИН для инспекции внутренностей крупного рогатого скота.Стол (рис. 40, а) состоит из рамы-станины 1, двух пластинчато-шарнирных цепей 2 с опорными роликами и прикрепленными к ним пластинами-лотками 6 из нержавеющей или луженой стали, натяжной станции винтового типа 3 и приводной станции 4, состоящей из редуктора 5 и электродвигателя мощностью 7 квт и числом оборотов 1400 в минуту. Для промывки пластин стола горячей водой и стерилизации их паром устанавливают стерилизатор 8. В конце стола имеется спуск для продукции. Конвейерный, стол устанавливают параллельно подвесному пути для перемещения туш. Рабочий, осуществляющий операцию выемки внутренностей крупного рогатого скота, стоит на конвейерном столе и движется вместе с ним и тушей до конца стола, после чего возвращается. Все движущиеся и вращающиеся детали стола (за исключением рабочей поверхности транспортера) ограждают, чтобы обезопасить рабочих. Работать на конвейерном столе разрешается лишь лицам, прошедшим специальный инструктаж по технике безопасности. Конвейерный стол для приема и инспекции внутренностей свиней КВС (рис. 40,6). По конструкции этот стол отличается от предыдущего тем; что вместо пластин рабочее полотно состоит из чашек 6, изготовленных из луженой или нержавеющей стали, прикрепленных к двум шарнирным цепям 2 без опорных роликов, натянутых с помощью звездочек 3 и приводимых в движение от звездочек 4, соединенных цепью с редуктором 5. Вся конструкция смонтирована на каркасе — станине 1, ножки которой забетонированы. Для промывки и стерилизации рабочего полотна имеется стерилизатор 8, а для продукции в конце стола установлен спуск. К стерилизатору подводят пар и горячую воду, грязную воду отводят в канализацию. Вынимаемые из туш свиней внутренние органы укладывают в чашки транспортера, производят их разборку и ветеринарный осмотр. Конструкция конвейерного стола для инспекции внутренностей баранов аналогична описанной, за исключением размеров чашек. На некоторых мясокомбинатах (Ленинградский, Ростовский) применяют для конвейерных столов инспекции внутренностей в качестве рабочего полотна резиновую транспортерную ленту. Конвейерные столы для инспекции внутренностей изготовляют разной сменной производительности: для крупного рогатого скота от 250 до 1000 голов в смену, скорость движения стола от 0,94 до 3,76 м/мин и расстояние между осями звездочек от 7,8 до 15,45 м; для свиней и баранов производительностью от 500 до 3000 голов а смену, скорость движения стола от 0,93 до 5,61 м/мин, расстояние между осями звездочек от 3,9 до 15,15 м. Производительность конвейерных столов определяют по формуле (I-45), как и для транспортера, перемещающего штучные грузы. Потребную мощность горизонтального конвейерного стола или цепного транспортера находят по формуле

где Sмакс — максимальное натяжение цепи рабочего полотна транспортера, определяемое по формулам (I-24) — (I-29), кг; Sнач —начальное, или предварительное, натяжение цепи, которое обычно принимают равным 150 кг; v — скорость движения рабочего полотна, м/сек; h — к. п. д. привода (h = 0,8-7-0,9).

Если натяженияцепи S принимают не в кг, а в н, то

Скребковый транспортер. Скребковые транспортеры служат для непрерывной подачи мягкого или твердого сырья на переработку, причем они могут обеспечивать равномерное его поступление, т. е. могут работать, как дозаторы.

Рис. 41. Скребковый транспортер: 1 — рама-каркас; 2— приводная станция; 3 — натяжная станция; 4 — лента со скребками; 5 — кожух;6 — электродвигатель с редуктором.

Скребки, прикрепленные к непрерывно движущейся ленте, захватывают сырье, находящееся в желобе (корыте) под скребками или над ними. По расположению скребковые транспортеры могут быть горизонтальными или наклонными. На рис. 41 изображен наиболее часто применяющийся на мясокомбинатах наклонный скребковый транспортер с нижней подачей сырья. При помощи такого транспортера можно перемещать жиросырье, субпродукты, кость и другую продукцию. Он состоит из рамы-каркаса 1 сварной металлической конструкции, на которой смонтированы приводная станция 2 и натужная станция винтового типа 3. На барабаны станций натянута лента со скребками 4, плотно приклепанными к ленте. Под нижней ветвью транспортера располагают кожух 5, по которому скребками продукцию транспортируют вверх. В вертикальной части кожух переходит в разгрузочную воронку, открытую снизу. Привод транспортера осуществляется от электродвигателя и редуктора 6. Кожух в нижней части имеет загрузочный бункер, в который поступает продукция. Скребки проходят через загрузочный бункер, захватывают продукцию и продвигают ее по кожуху. Производительность скребкового транспортера зависит от скорости движения ленты со скребками, поперечного сечения кожуха (скребков) и коэффициента заполнения кожуха. Ее определяют по формуле

где f — поперечное сечение кожуха, м2; y — коэффициент заполнения кожуха (обычно y = 0,6 v — скорость движения ленты со скребками, м/сек; r — насыпная масса продукта, т/м3; К — коэффициент производительности скребкового транспортера, зависящий от угла наклона (при a = 300 К = 0,6 и при a = 45° К = 0,4).

Производительность скребкового транспортера можно определить также по другой формуле:

где i — объем продукции, подаваемой одним скребком, м3; v — скорость движения ленты (цепи) со скребками, м/сек; а — расстояние между скребками, м;

Мощность электродвигателя скребкового транспортера определяют по приближенной формуле

где Q — производительность транспортера, т/ч; L — длина транспортера (по горизонтали), л; W0 — коэффициент сопротивления движению, зависящий от материала ленты и продукции. Обычно принимают при Q = 5 т/ч W=2,2 и при Q = 30 т/ч W0 = 1,1; H – высота подъема продукции, м; : K – коэффициент запаса установочной мощности (К = 1,15 h - к. п. д. приводной станции (h = 0,75

Пример. Рассчитать скребковый транспортер для подачи кости в костедробилку, если ширина кожуха равна 400 мм, высота кожуха 150 мм, коэффициент заполнения 0,4, скорость ленты 0,5 м/сек, насыпная масса кости 700 кг/м угол наклона транспортера 45°, коэффициент полезного действия привода 0,8 коэффициент запаса мощности 1,2, длина транспортера (горизонтальная проекция) 4,6 м, высота подъема кости 3,6 м, коэффициент сопротивления движению ленты со скребками 1,2.

По формуле (I—52) находим производительность скребкового транспортера

Потребная мощность электродвигателя скребкового транспортера по формуле (I—54) составит

Шнековый транспортер. Его называют также просто шнек. Он представляет собой транспортный механизм непрерывного действия, в котором сырье или готовая продукция перемещается при помощи вращающегося винта. Лопасти винта захватывают продукт и продвигают его по желобу круглого или овального сечения. На мясо- и птицекомбинатах шнеки широко применяются для транспортировки кормовой муки, шквары, альбумина, соли, теста, фарша и других продуктов. Шнековые транспортеры могут быть горизонтальными и наклонными. Длина шнека обычно не превышает 15—20 м. Если требуется передать продукт на большее расстояние, то устанавливают несколько шнеков и продукт подается последовательно из одного шнека в другой. Шнеки при необходимости устанавливают под любыми углами один к другому. Шнеки просты, компактны и удобны, занимают мало места. Основной рабочий орган шнекового транспортера — винт — изготавливают в виде сплошной опирали, ленточной спирали или шнековых лопастей. Конструкция шнека зависит от рода перемещаемого продукта. Для транспортировки сыпучих грузов (мука, сухие корма, шквара, соль) применяют сплошные спиральные шнеки, для перемещения густых и вязких продуктов (тесто, фарш) —ленточные или лопастные шнеки. На рис. 42 изображен спиральный шнековый транспортер для подачи альбумина, шквары и сухой кормовой муки. Он состоит из корытообразного кожуха 1, выполненного из листовой стали в виде отдельных секций, соединенных между собой. Сверху кожух закрыт крышкой 2, имеющей смотровые открывающиеся дверцы для контроля за работой шнека. Внутри кожуха расположен вал со сплошным винтом 3, укрепленный в подшипниках 4. Как видно из рис. 42, если вал длинный, подшипники устанавливают не только по концам шнека, но и в промежуточных точках во избежание его вибрации и для лучшего крепления вала. Вал приводится в движение от электродвигателя через редуктор 5 и вращается с постоянным числом оборотов. Продукцию в шнек подают через загрузочное отверстие в начале шнека 6, а выгружают в конце шнека через отверстие 7. Шнековый транспортер используют также для перемешивания продукции при одновременном продвигании по желобу (кожуху). Кожух (желоб) шнековых транспортеров может быть снабжен рубашкой, в которую подают пар, горячую воду, рассол, холодную воду в зависимости от необходимости нагреть или охладить продукт. Производительность шнекового транспортера зависит от диаметра спирали (винта) шнека, шага шнека, числа его оборотов, насыпной массы (веса) перемещаемого продукта и коэффициента заполнения кожуха (желоба, корыта) шнека.

Рис. 42. Шнековый транспортер: 1— кожух; 2 — крышка кожуха; 3 — вал с винтом (шнек); 4 — подшипники; 5 — редуктор; 6 — загрузочное отверстие; 7 — выгрузное отверстие.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

квт, (I-50)

квт, (I-50) кВт, (I-51)

кВт, (I-51)

т/ч, (I-35)

т/ч, (I-35) 0,8);

0,8); м3/ч (I-35)

м3/ч (I-35) квт, (I-35)

квт, (I-35) т/ч.

т/ч. квт

квт