|

|

Магний и сплавы на его основеМагний – очень легкий металл, его плотность – 1,74 г/см3. Температура плавления – 650oС. Магний имеет гексагональную плотноупакованную кристаллическую решетку. Очень активен химически, вплоть до самовозгорания на воздухе. Механические свойства технически чистого магния (Мг1): предел прочности – 190 МПа, относительное удлинение – 18 %, модуль упругости – 4500 МПа. Основными магниевыми сплавами являются сплавы магния с алюминием, цинком, марганцем, цирконием. Сплавы делятся на деформируемые и литейные. Сплавы упрочняются после закалки и искусственного старения. Закалку проводят от температуры 380…420oС, старение при температуре 260…300oС в течение 10…24 часов. Особенностью является длительная выдержка под закалку – 4…24 часа.

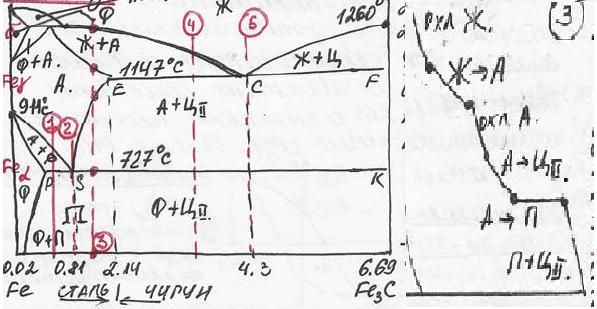

Билет №20 1. Сталь У8. Фазовые превращения при охлаждении в равновесное состояние. Структура. Свойства. Типичная ТО и типичное применение. Углеродистые стали Углеродистые стали (ГОСТ 1435-90) производят качественными У7, У8, У9, ..., У13 и высококачественными У7А, У8А, У9А,..., У13А. Буква У в марке показывает, что сталь углеродистая, а число указывает среднее содержание углерода в десятых долях процента. Углеродистые стали поставляют после отжига на зернистый перлит. Благодаря невысокой твердости в состоянии поставки (187 - 217 НВ) углеродистые стали хорошо обрабатываются резанием и деформируются, что позволяет применять накатку, насечку и другие высокопроизводительные методы изготовления из них инструментов. ИВ Из-за низкой прокаливаемости (10 - 12 мм) углеродистые стали пригодны для мелких инструментов или инструментов с поперечным сечением до 25 мм с незакаленной сердцевиной, в которой режущая часть приходится на поверхностный слой1 (метчики, развертки, напильники и т.п.). Несквозная закалка уменьшает деформацию инструментов и повышает благодаря вязкой сердцевине их устойчивость к ударам и вибрациям. Инструмент с поперечным сечением 15-25 мм после закалки охлаждают в воде или водных растворах солей и щелочен. Инструменты с незакаленной сердцевиной меньшего сечения для уменьшения деформаций и опасности растрескивания охлаждают в масле, водных растворах полимеров или расплавах солей. Режущие инструменты (мелкие метчики, сверла, напильники, пилы, шаберы и др.) изготовляют из заэвтектоидных сталей У10, У11, У12 и У13. Их подвергают неполной закалке и низкому отпуску при 150-180°С на структуру мартенсита с включениями цементита. Такие инструменты обладают повышенной износостойкостью и высокой твердостью (62 - 64 НЯС) на рабочих гранях. Однако твердость сильно снижается при нагреве свыше 200 °С. В связи с этим инструменты из этих сталей пригодны для обработки при небольших скоростях резания. Заэвтектоидные стали используют также для изготовления измерительных инструментов (калибры простой формы и невысоких классов точности) небольших штампов холодной высадки и вытяжки, работающих при невысоких нагрузках. Стали У 7, У8, У9, обеспечивающие более высокую вязкость, применяют для инструментов, подвергающихся ударам: деревообрабатывающих, слесарных, кузнечных, а также пуансонов, матриц и др. |После полной закалки их отпускают на структуру троостита при 275 - 325 °С (48-55 НRС) или при 400 - 450 °С (38 - 45 НRС); 2. Способы поверхностного упрочнения сталей. Конструкционная прочность часто зависит от состояния материала в поверхностных слоях детали. Одним из способов поверхностного упрочнения стальных деталей является поверхностная закалка. В результате поверхностной закалки увеличивается твердость поверхностных слоев изделия с одновременным повышением сопротивления истиранию и предела выносливости. Общим для всех видов поверхностной закалки является нагрев поверхностного слоя детали до температуры закалки с последующим быстрым охлаждением. Эти способы различаются методами нагрева деталей. Толщина закаленного слоя при поверхностной закалке определяется глубиной нагрева. Наибольшее распространение имеют электротермическая закалка с нагревом изделий токами высокой частоты (ТВЧ) и газопламенная закалка с нагревом газово-кислородным или кислородно-керосиновым пламенем. Способы:Закалка ТВЧ, газопламенная закалка, старение, обработка стали холодом, упрочнение методом пластической деформации. 3. Композиционные материалы. Волокнистые и дисперсно-упрочняемые. Композиционные материалы (КМ) по удельным прочности и жесткости, прочности при высокой тем-ре, сопр-ию усталостному разрушению и другим свойствам значительно превосходят все известные конструкционные сплавы. КМ придают по возможности форму, максимально приближающуюся к форме готовых деталей и даже отдельных узлов конструкции. Композиционными называют сложные материалы, в состав которых входят сильно отличающиеся по свойствам нерастворимые или малорастворимые один в другом компоненты, разделенные в материале ярко выраженной границей. По форме наполнители разделяют на три основные группы (рис. 14.20, а): нуль-мерные (I), одномерные (Я), двумерные (5). Нуль-мерными называют наполнители, имеющие в трех измерениях очень малые размеры одного порядка (частицы). Одномерные наполнители имеют малые размеры в двух направлениях и значительно превосходящий их размер в третьем измерении (волокна). У двумерных наполнителей два размера соизмеримы с размером КМ и значительно превосходят третий (пластины, ткань). По форме наполнителя КМ разделяют на дисперсно-упрочненные, слоистые и волокнистые. Дисперсно-упрочненными называют КМ, упрочненные нуль-мерными наполнителями; волокнистыми — КМ, упрочненные одномерными или одномерными и двумерными наполнителями; слоистыми — КМ, упрочненные двумерными наполнителями.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|